用于覆膜砂壳芯的弯道的制造工艺的制作方法

本发明涉及一种砂芯铸造工艺,具体来说是一种制作覆膜砂砂芯的弯道的工艺方法。

背景技术:

1、覆膜砂是将硅砂、锆砂、铬铁矿砂等原砂通过冷法或热法在其表面覆上一层酚醛树脂膜的树脂粘结剂砂,英文名称为resin coating sand,简称rcs。在铸造生产中,将覆膜砂用于制造中空的具有数毫米或十几毫米的壳型或壳芯,这种造型制芯的方法称为壳法工艺,也可称作壳法造型或者壳法制芯。壳法工艺发明至今,已经日趋成熟。并且随着化学、材料工业的发展和机械装备制造业的进步,我国覆膜砂及其制型(芯)工艺、设备也得到了快速的发展。但是对于壳法造型或者壳法制芯来说,还没有与其相应的标准的铸造工艺,生产企业也都是自行摸索前进,尤其是覆膜砂砂芯若存在弯道,由于弯道处的排气困难,导致产生气孔、砂眼等缺陷,严重的直接造成砂芯报废,影响铸件的生产进度。

2、目前各生产企业在覆膜砂壳芯的弯道时,常用的排气方式包括:在在覆膜砂砂芯的弯道处涂上耐火涂料,烘干备用;浇注铸件时,利用1450-1550℃左右的高温铁水进行浇注,延长冷凝时间,以保证使砂芯中的气体有充裕的时间从铁水中溢出;以及生产过程中选用耐高温的覆膜砂。而上述这些方式所带来的问题也是有目共睹的,诸如:涂料在厚涂时容易脱落以致产生砂眼;而薄涂时则很容易粘砂,后期难以清理;高温铁水浇注容易导致覆膜砂砂芯的弯道弯曲变形,得到的铸件外形尺寸不合格;使用耐高温的覆膜砂提高了生产成本,并且上述排气方式采用的工艺总体来说要求高,费时费力,很容易产生各种铸造缺陷进而导致铸件报废。

技术实现思路

1、本发明的主要目的,在于提供一种用于覆膜砂壳芯的弯道的制造工艺,解决现有的覆膜砂壳芯在制作弯道时排气困难的问题。

2、为达到上述目的,本发明解决问题的技术方案为,

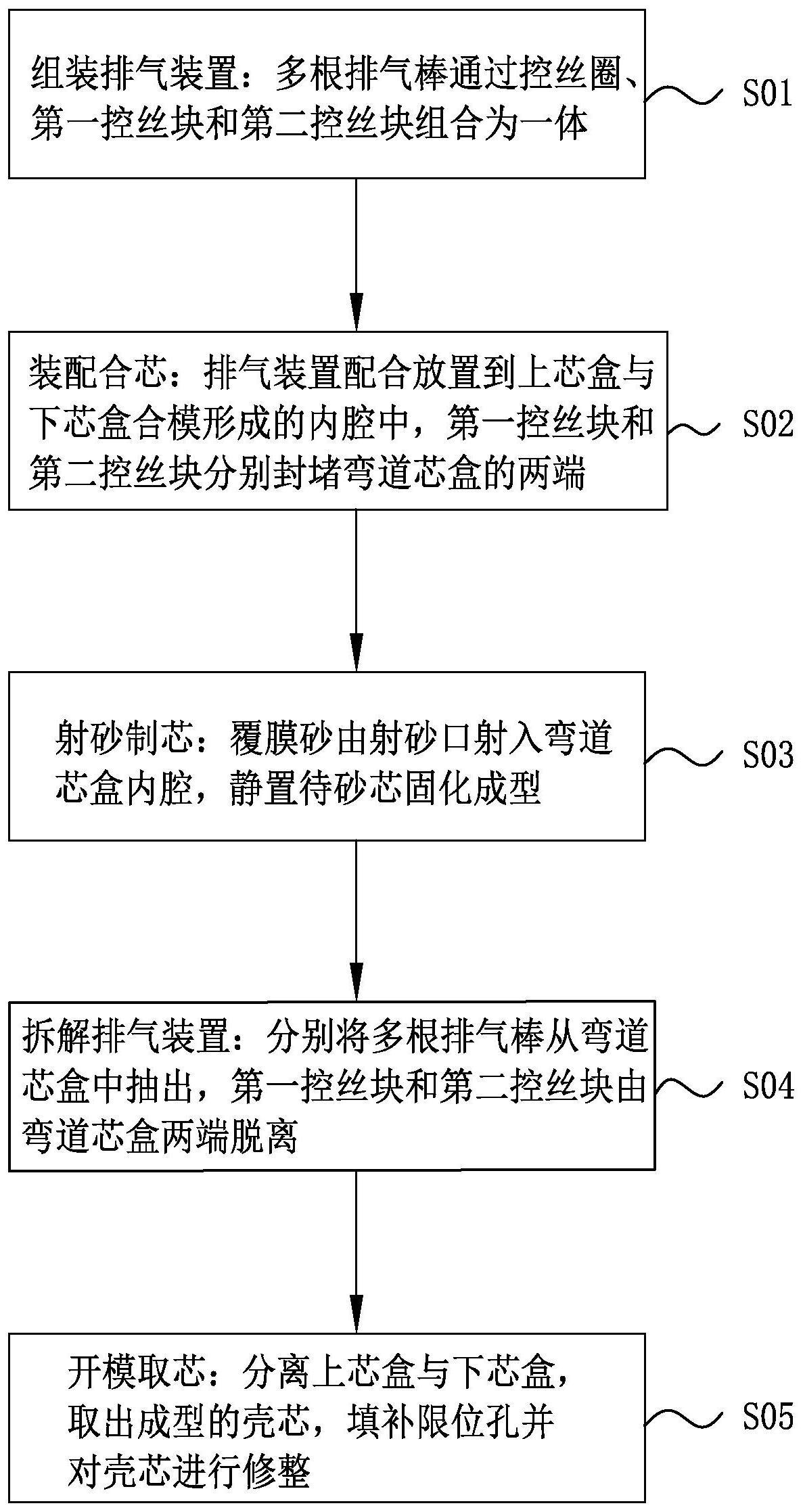

3、一种用于覆膜砂壳芯的弯道的制造工艺,所述制造工艺中使用的弯道芯盒包括配合使用的上芯盒和下芯盒,包括以下步骤:

4、s01、组装排气装置:所述排气装置包括多根排气棒和控丝圈,所述控丝圈为环形套,控丝圈的环形壁上径向贯通设置多个限位孔,所述排气棒为与弯道对应的弯曲圆棒,多根排气棒均穿装在控丝圈内,所述排气棒的长度大于弯道的长度;排气棒的两端分别套设第一控丝块和第二控丝块,所述第一控丝块和第二控丝块均为带有异形孔的盘形套,所述异形孔与排气棒相配合,所述第一控丝块的外侧壁上开设射砂口;

5、s02、装配合模:将步骤s01中组装好的排气装置放置进由下芯盒和上芯盒合模形成的内腔中,所述第一控丝块和第二控丝块用于分别封堵弯道芯盒的两端,弯道芯盒的内腔通过射砂口与外界连通;

6、s03、射砂制芯:通过射砂机将覆膜砂由射砂口射入弯道芯盒内腔,静置待砂芯固化成型;

7、s04、拆解排气装置:砂芯固化成型后,先抽取位于中心的排气棒,再分别将多根排气棒从弯道芯盒中抽出;

8、s05、开模取芯:分离上芯盒与下芯盒,拿开位于弯道芯盒的两端的第一控丝块和第二控丝块,取出成型的壳芯,填补限位孔并对壳芯进行修整。

9、其中,所述排气棒为具有韧性的钢丝。

10、其中,所述排气棒包括7根,中心放置一根,剩余6根圆周排布形成花瓣状,位于中间的排气棒探出弯道芯盒端部的长度长于其余6根,所述排气棒的末端设置方便握持施力的弯钩。以此方便后续抽离排气棒,提高工作效率。

11、进一步地,所述第一控丝块和第二控丝块均为带有台阶的盘状结构。

12、进一步地,所述控丝圈设置多个,分别套设在多根排气棒的不同位置。

13、其中,进行步骤s02使用上芯盒和下芯盒之前,清理、检查上芯盒和下芯盒,并在上芯盒和下芯盒的内腔均匀涂抹脱模剂。

14、进一步地,步骤s02中,在下芯盒和上芯盒的腔体内分别安装与限位孔配装的限位柱,排气装置通过控丝圈上的限位孔装设在下芯盒和上芯盒合模后形成的内腔中。

15、其中,步骤s03中,射砂前将弯道芯盒预热至220-240℃,射砂过程中,保持弯道芯盒的温度为220-240℃,射砂时间4-5s,射砂压力为0.4-0.5mpa,射砂完成后静置120s以待砂芯固化。

16、本发明的有益效果是:

17、本发明所述的用于覆膜砂壳芯的弯道的制造工艺,可以在带有弯道的砂芯制作中使用,也可以在做砂芯的局部弯道中使用,使用本发明制芯工艺简单,省时省力,并且在制作弯道的壳芯时排气顺利,提高了后期浇注得到的铸件产品的合格率。

技术特征:

1.一种用于覆膜砂壳芯的弯道的制造工艺,所述制造工艺中使用的弯道芯盒包括配合使用的上芯盒和下芯盒,其特征在于包括以下步骤:

2.根据权利要求1所述的一种用于覆膜砂壳芯的弯道的制造工艺用于覆膜砂壳芯的弯道的制造工艺,其特征在于:所述排气棒为具有韧性的钢丝。

3.根据权利要求1或2所述的一种用于覆膜砂壳芯的弯道的制造工艺用于覆膜砂壳芯的弯道的制造工艺,其特征在于:所述排气棒包括7根,中心放置一根,剩余6根圆周排布形成花瓣状,位于中间的排气棒探出弯道芯盒端部的长度长于其余6根,所述排气棒的末端设置方便握持施力的弯钩。

4.根据权利要求1所述的一种用于覆膜砂壳芯的弯道的制造工艺用于覆膜砂壳芯的弯道的制造工艺,其特征在于:所述第一控丝块和第二控丝块均为带有台阶的盘状结构。

5.根据权利要求1所述的一种用于覆膜砂壳芯的弯道的制造工艺用于覆膜砂壳芯的弯道的制造工艺,其特征在于:所述控丝圈设置多个,分别套设在多根排气棒的不同位置。

6.根据权利要求1所述的一种用于覆膜砂壳芯的弯道的制造工艺用于覆膜砂壳芯的弯道的制造工艺,其特征在于:进行步骤s02使用上芯盒和下芯盒之前,清理、检查上芯盒和下芯盒,并在上芯盒和下芯盒的内腔均匀涂抹脱模剂。

7.根据权利要求1所述的一种用于覆膜砂壳芯的弯道的制造工艺用于覆膜砂壳芯的弯道的制造工艺,其特征在于:步骤s02中,在下芯盒和上芯盒的腔体内分别安装与限位孔配装的限位柱,排气装置通过控丝圈上的限位孔装设在下芯盒和上芯盒合模后形成的内腔中。

8.根据权利要求1所述的一种用于覆膜砂壳芯的弯道的制造工艺用于覆膜砂壳芯的弯道的制造工艺,其特征在于:步骤s03中,射砂前将弯道芯盒预热至220-240℃。

9.根据权利要求8所述的一种用于覆膜砂壳芯的弯道的制造工艺用于覆膜砂壳芯的弯道的制造工艺,其特征在于:步骤s03中,射砂过程中,保持弯道芯盒的温度为220-240℃,射砂时间为4-5s,射砂压力为0.4-0.5mpa,射砂完成后静置120s以待砂芯固化。

技术总结

本发明提供一种用于覆膜砂壳芯的弯道的制造工艺,所述制造工艺中使用的弯道芯盒包括配合使用的上芯盒和下芯盒,所述制造工艺包括组装排气装置、装配合模、射砂制芯、拆解排气装置、开模取芯等步骤。其中所述排气装置包括多根排气棒和控丝圈,所述排气棒为与弯道对应的弯曲圆棒,多根排气棒均穿装在控丝圈内,控丝圈的环形壁上径向贯通设置多个限位孔,排气棒的两端分别套设第一控丝块和第二控丝块,所述第一控丝块和第二控丝块均为盘形套,所述第一控丝块的外侧壁上开设射砂口。使用本发明制芯工艺简单,省时省力,并且在制作弯道的壳芯时排气顺利,提高了后期浇注得到的铸件产品的合格率。

技术研发人员:刘云才,崔洺诚

受保护的技术使用者:大洺科技(海南)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!