双相不锈钢及大直径双相不锈钢液滑环锻件及其制备方法与流程

本发明涉及金属材料,尤其涉及一种双相不锈钢及大直径双相不锈钢液滑环锻件及其制备方法。

背景技术:

1、随着我国在海洋、陆地等油气的不断勘探开发,油气井深度和开发难度不断增加,无论是施工总量,还是施工规模,每年都在逐渐增大,年增长速度在20%左右;受国际环境影响,国产化需求提升。

2、与陆地油气开采相比,海洋环境洋流剧烈,海温和压力随深度变化大,海底岩层结构与陆地井迥异。

3、海洋油气中h2s、co2和cl-等的含量普遍较高,海底微生物种类复杂,化学腐蚀和微生物腐蚀能力都很强。因此,海洋油气开采平台用特殊钢材料如不锈钢等普遍要求高耐蚀、高强高韧等性能特点。

4、大型液滑环锻件为海洋边际油田开采用单点系泊系统的关键部件,而目前的液滑环锻件直径较小,直径基本在1m以下,无法满足大型单点系泊系统的需要,另外,在大直径锻件的制备过程中,锻件开裂风险高,制造难度大。因此,亟需开发一种高耐蚀、高强高韧的大直径双相不锈钢液滑环锻件及制备方法。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种双相不锈钢及大直径双相不锈钢液滑环锻件及其制备方法,用以解决以下技术问题中的至少之一:降低大型环类锻件制造过程开裂风险,保证锻件高耐蚀、高强高韧等性能。

2、本发明的目的主要是通过以下技术方案实现的:

3、一方面,本发明提供了一种双相不锈钢,所述双相不锈钢组分按质量百分比计,包括:c:0.01-0.03%、si:0.30%~0.60%、mn:1.0%~1.5%、cr:22.0%~23.0%、mo:2.5%~3.5%、ni:4.5%~5.5%、n:0.08%~0.20%、p≤0.025%、s≤0.02%、其余成分为fe和不可避免的杂质。

4、优选地,ni当量/cr当量在0.35-0.45范围内。

5、优选地,所述双相不锈钢组分以质量百分比计,包括:c:0.01-0.03%、si:0.40%~0.50%、mn:1.0%~1.2%、cr:22.0%~22.5%、mo:2.8%~3.3%、ni:4.8%~5.3%、n:0.10%~0.20%、p≤0.025%、s≤0.02%、其余成分为fe和不可避免的杂质。

6、另一方面,本发明提供一种大直径双相不锈钢液滑环锻件的制备方法,包括:

7、步骤1:按合金比例获取原材料,并对原材料进行二次熔炼,获取钢锭;

8、步骤2:将步骤1得到的钢锭进行退火处理,然后进行加工扒皮处理、升温均温及高温均质化处理,获得坯料;

9、步骤3:对步骤2得到的坯料,进行开坯、拔长后分割成至少两件毛坯锻件的锻造过程,得到至少两件锻件坯料;

10、步骤4:对步骤3得到的至少两件锻件坯料进行锻造成型,获得至少两件环形毛坯锻件;

11、步骤5:将步骤4得到的至少两件环形毛坯锻件,在1000-1100℃温度下进行热处理并保温10-15h后水冷;

12、步骤6:对步骤5得到的至少两件环形毛坯锻件,进行粗加工和探伤,合格后进行性能热处理。

13、优选地,步骤1包括:s101:将原材料在真空感应炉中熔炼、浇注成电极棒料,出钢温度1500-1600℃;s102:对电极棒料进行电渣重熔冶炼或采用真空自耗的方式对电极棒进行重熔冶炼。

14、优选地,步骤2包括:s201:退火处理:在1000-1100℃热处理炉中保温10-15h后炉冷至室温;s202:对钢锭表面进行加工扒皮处理;s203:升温均温:将钢锭升温至1000-1050℃保温10-15h进行均温;s204:将钢锭升至1150-1300℃高温均质化处理,保温10-20h。

15、优选地,步骤3中的始锻温度为1150~1300℃,终锻温度为950~1050℃,每次压下速率小于0.01s-1。

16、优选地,步骤4中,始锻温度为1150~1300℃,终锻温度为950~1050℃,每次压下速率小于0.01s-1。

17、优选地,步骤6中,热处理工艺为:以≤80℃/h的升温速率,升至1000-1100℃热处理炉中保温10-15h后水冷至200℃以下。

18、再一方面,本发明提供一种大直径双相不锈钢液滑环锻件,所述液滑环锻件的直径在以上,包括上述的双相不锈钢或由上述的制备方法制得。

19、与现有技术相比,本发明至少可实现如下有益效果之一:

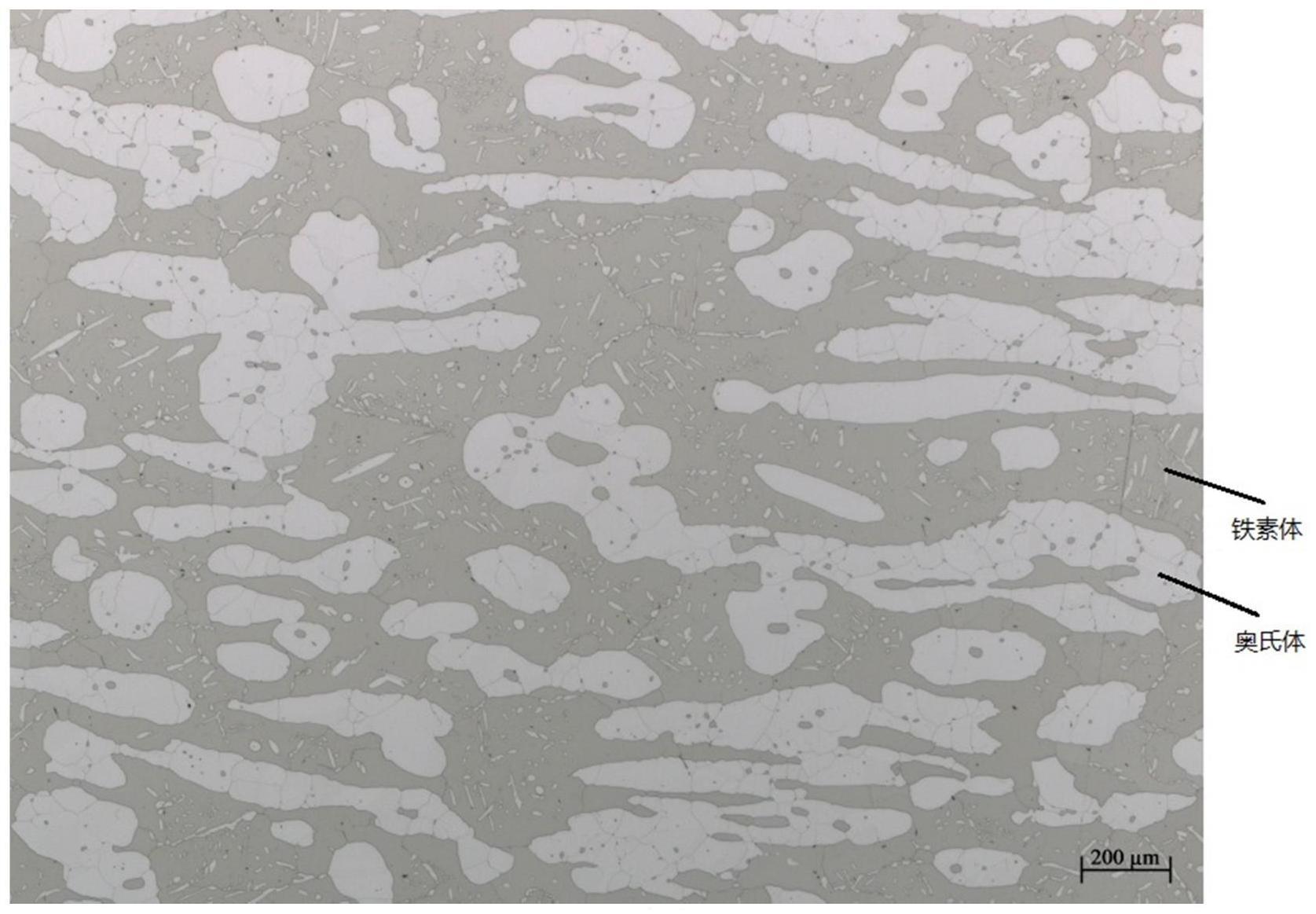

20、a)本发明提供的双相不锈钢,其中mo、cr是铁素体促进元素,会提高材料的强度,ni、mn、n是奥氏体稳定元素,起到扩大奥氏体区域的作用,会提高材料的塑性和耐蚀性能,本发明提供的双相不锈钢的元素及比例,能够保持双相不锈钢的高耐蚀、高强及高韧性能,同时降低σ有害脆性相的析出风险,有效防止了后续锻造过程的开裂,能够制得直径在以上的大直径双相不锈钢液滑环锻件。

21、b)本发明对钢锭进行退火后扒皮处理,能够有效去除表面渣沟等缺陷,有效防止锻造开裂。随后进行1150-1300℃高温均质化处理,保温10-20h,从而降低电渣锭内各元素的偏析程度,消除铸造组织中的有害相,提高电渣锭整体组织均匀性。特别的,在升温过程中在1000-1050℃保温5h以进行均温,防止内外温差过大导致热裂。

22、c)对电渣锭进行整体开坯、拔长后分割成至少两件锻件毛坯,一件电渣锭出至少两件成品,能够总锻比大于6,保证最终性能;始锻温度为1150~1300℃,终锻温度为950~1050℃,每次压下速率小于0.01s-1;从而最大程度上避免锻造开裂。

23、d)对环形锻件进行锻后退火,特别的,退火需在1000-1100℃热处理炉中保温10-15h后水冷,此温度区间可有效消除锻造应力,且能够起到去氢热处理的作用,同时不会产生σ等有害相,并且保证铁素体、奥氏体两相体积比例在1:1。随后采用水冷的冷却方式也是为了避免σ等脆性相的析出,防止后续加工过程中开裂;退火后继续进行性能热处理,以≤80℃/h的升温速率,升至1000-1100℃热处理炉中保温10-15h后水冷至200℃以下。上述两次固溶处理能够充分均匀组织,提高双相不锈钢的拉伸强度。水冷的冷却方式能够最大限度的抑制脆性相的析出,获得最大的冲击性能。

24、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种双相不锈钢,其特征在于,所述双相不锈钢组分按质量百分比计,包括:c:0.01-0.03%、si:0.30%~0.60%、mn:1.0%~1.5%、cr:22.0%~23.0%、mo:2.5%~3.5%、ni:4.5%~5.5%、n:0.08%~0.20%、p≤0.025%、s≤0.02%、其余成分为fe和不可避免的杂质。

2.根据权利要求1所述的双相不锈钢,其特征在于,ni当量/cr当量在0.35-0.45范围内。

3.根据权利要求1所述的双相不锈钢,其特征在于,所述双相不锈钢组分以质量百分比计,包括:c:0.01-0.03%、si:0.40%~0.50%、mn:1.0%~1.2%、cr:22.0%~22.5%、mo:2.8%~3.3%、ni:4.8%~5.3%、n:0.10%~0.20%、p≤0.025%、s≤0.02%、其余成分为fe和不可避免的杂质。

4.一种大直径双相不锈钢液滑环锻件的制备方法,其特征在于,包括:

5.根据权利要求4所述的制备方法,其特征在于,步骤1包括:

6.根据权利要求4所述的制备方法,其特征在于,步骤2包括:

7.根据权利要求4所述的制备方法,其特征在于,步骤3中的始锻温度为1150~1300℃,终锻温度为950~1050℃,每次压下速率小于0.01s-1。

8.根据权利要求4所述的制备方法,其特征在于,步骤4中,始锻温度为1150~1300℃,终锻温度为950~1050℃,每次压下速率小于0.01s-1。

9.根据权利要求4所述的制备方法,其特征在于,步骤6中,热处理工艺为:以≤80℃/h的升温速率,升至1000-1100℃热处理炉中保温10-15h后水冷至200℃以下。

10.一种大直径双相不锈钢液滑环锻件,其特征在于,所述液滑环锻件的直径在以上,包括权利要求1-3所述的双相不锈钢或由权利要求4-9所述的制备方法制得。

技术总结

本发明提供一种双相不锈钢及大直径双相不锈钢液滑环锻件及其制备方法,涉及金属材料技术领域。双相不锈钢,组分按质量百分比计,包括:C:0.01‑0.03%、Si:0.30%~0.60%、Mn:1.0%~1.5%、Cr:22.0%~23.0%、Mo:2.5%~3.5%、Ni:4.5%~5.5%、N:0.08%~0.20%、P≤0.025%、S≤0.02%、其余成分为Fe和不可避免的杂质。本发明提供的双相不锈钢,提高材料的强度、塑性和耐蚀性能,降低有害脆性相析出风险,本发明提供的大直径双相不锈钢液滑环锻件的制备方法,最大限度的抑制脆性相的析出,防止锻造开裂,获得最大的冲击性能。

技术研发人员:霍洁,张雪姣,段修刚,伊鹏跃,胡杰,张心金,朱琳

受保护的技术使用者:天津重型装备工程研究有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!