一种自动上料控制系统、方法和计算机可读存储介质与流程

本申请涉及自动上料,特别是涉及一种自动上料控制系统、方法和计算机可读存储介质。

背景技术:

1、医疗器械的生产,均使用聚氯乙烯(polyvinyl chloride,pvc)、丙烯腈-丁二烯-苯乙烯共聚物(acrylonitrile butadiene styrene,abs)等材质的颗粒料填入设备中的料仓进行融化挤出或注塑成型。

2、现有上料为真空吸气方式,利用风机使得管道内形成负压,吸起颗粒原料到料仓内,达到颗粒料上料的目的,但一套真空上料系统包含风机等配件组成,并且对装置的气密性要求高,设备成本较高。

3、因此,如何实现自动上料控制的同时降低设备成本是本领域人员所需要解决的问题。

技术实现思路

1、本申请的目的是提供一种自动上料控制系统、方法和计算机可读存储介质,用于解决真空负压的上料方式的设备成本较高的问题。

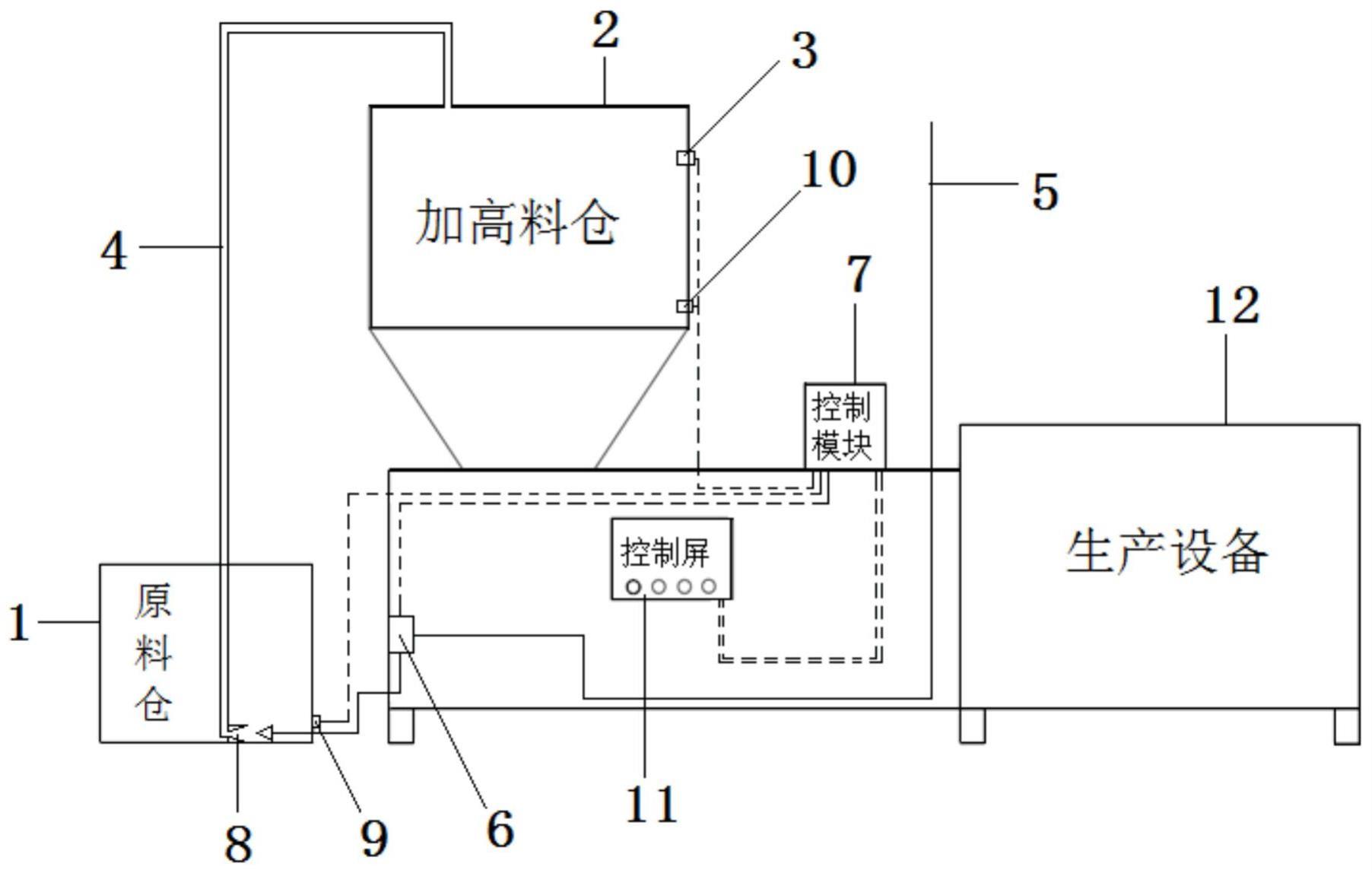

2、为解决上述技术问题,本申请提供一种自动上料控制系统,包括:原料仓、加高料仓、第一传感器、上料管、输气管、空气电磁阀和控制模块;

3、所述原料仓通过所述上料管与所述加高料仓连接,所述上料管的进料口位于所述原料仓的底部,所述输气管的出气口朝向所述上料管的所述进料口,所述输气管上设有所述空气电磁阀,用于利用压缩空气将所述原料仓中的颗粒料经所述上料管吹入所述加高料仓,所述第一传感器设于所述加高料仓内的近顶部,用于检测所述颗粒料,所述控制模块分别与所述第一传感器和所述空气电磁阀连接。

4、可选的,所述上料管的进料口为锥形进料口,所述锥形进料口的直径自所述锥形进料口与所述上料管的连接端至远离所述连接端逐渐增大。

5、可选的,还包括与所述控制模块连接第二传感器,所述第二传感器设于所述原料仓内的近底部,用于检测所述原料仓中的所述颗粒料。

6、可选的,还包括与所述控制模块连接的多个第三传感器,多个所述第三传感器沿所述加高料仓的高度方向依次分布,且多个所述第三传感器均位于所述第一传感器的下方。

7、可选的,还包括与所述控制模块连接的寄存器,所述寄存器用于根据所述第三传感器传递的信号计算颗粒料使用量。

8、可选的,还包括与所述控制模块连接的报警装置,所述报警装置用于在所述第二传感器未检测到所述颗粒料时发出缺料提示。

9、可选的,还包括与所述控制模块连接的控制屏,所述控制屏用于显示所述颗粒料使用量。

10、本申请还提供一种自动上料控制方法,应用于所述的自动上料控制系统,包括:

11、检测到上料指令后,判断第一传感器是否检测到颗粒料;其中,所述第一传感器设于加高料仓内的近顶部;

12、若是,确认所述加高料仓中的颗粒料充足;

13、若否,在第一时间段后开启输气管上的空气电磁阀,以将原料仓中的颗粒料经上料管吹入所述加高料仓中;

14、在第二时间段后,控制所述空气电磁阀关闭,在所述空气电磁阀关闭后,进入所述判断第一传感器是否检测到颗粒料的步骤。

15、可选的,所述确认所述加高料仓中的颗粒料充足之后,还包括:

16、在获取到所述加高料仓内目标第三传感器发送的未检测到颗粒料的信号时,利用寄存器确定所述目标第三传感器的第一位置信息和所述第一传感器的第二位置信息;其中,多个第三传感器沿所述加高料仓的高度方向依次分布,且多个所述第三传感器均位于所述第一传感器的下方;

17、根据所述第一位置信息和所述第二位置信息确定颗粒料使用量。

18、本申请还提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现所述的自动上料控制方法的步骤。

19、本申请所提供的一种自动上料控制系统,包括:原料仓、加高料仓、第一传感器、上料管、输气管、空气电磁阀和控制模块;原料仓通过上料管与加高料仓连接,上料管的进料口位于原料仓的底部,输气管的出气口朝向上料管的进料口,输气管上设有空气电磁阀,用于利用压缩空气将原料仓中的颗粒料经上料管吹入加高料仓,第一传感器设于加高料仓内的近顶部,用于检测颗粒料,控制模块分别与第一传感器和空气电磁阀连接。通过控制模块控制输气管上的空气电磁阀向上料管的进料口输送压缩空气,利用正压将原料仓中的颗粒料沿着上料管吹入加高料仓中,相比利用真空负压的上料方式,无需使用风机等配件,并且对设备的密封性要求不高,能够实现自动上料控制的同时降低设备成本。

20、本申请所提供的一种自动上料控制方法和计算机可读存储介质等有益效果与系统对应,效果如上。

技术特征:

1.一种自动上料控制系统,其特征在于,包括:原料仓(1)、加高料仓(2)、第一传感器(3)、上料管(4)、输气管(5)、空气电磁阀(6)和控制模块(7);

2.根据权利要求1所述的自动上料控制系统,其特征在于,所述上料管(4)的进料口(8)为锥形进料口,所述锥形进料口的直径自所述锥形进料口与所述上料管(4)的连接端至远离所述连接端逐渐增大。

3.根据权利要求1所述的自动上料控制系统,其特征在于,还包括与所述控制模块(7)连接第二传感器(9),所述第二传感器(9)设于所述原料仓(1)内的近底部,用于检测所述原料仓(1)中的所述颗粒料。

4.根据权利要求1所述的自动上料控制系统,其特征在于,还包括与所述控制模块(7)连接的多个第三传感器(10),多个所述第三传感器(10)沿所述加高料仓(2)的高度方向依次分布,且多个所述第三传感器(10)均位于所述第一传感器(3)的下方。

5.根据权利要求4所述的自动上料控制系统,其特征在于,还包括与所述控制模块(7)连接的寄存器,所述寄存器用于根据所述第三传感器(10)传递的信号计算颗粒料使用量。

6.根据权利要求3所述的自动上料控制系统,其特征在于,还包括与所述控制模块(7)连接的报警装置,所述报警装置用于在所述第二传感器(9)未检测到所述颗粒料时发出缺料提示。

7.根据权利要求5所述的自动上料控制系统,其特征在于,还包括与所述控制模块(7)连接的控制屏(11),所述控制屏(11)用于显示所述颗粒料使用量。

8.一种自动上料控制方法,其特征在于,应用于权利要求1至7任一项所述的自动上料控制系统,包括:

9.根据权利要求8所述的自动上料控制方法,其特征在于,所述确认所述加高料仓(2)中的颗粒料充足之后,还包括:

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如权利要求8至9任一项所述的自动上料控制方法的步骤。

技术总结

本申请涉及自动上料技术领域,公开了一种自动上料控制系统、方法和计算机可读存储介质,包括:原料仓通过上料管与加高料仓连接,上料管的进料口位于原料仓的底部,输气管的出气口朝向上料管的进料口,输气管上设有空气电磁阀,用于利用压缩空气将原料仓中的颗粒料经上料管吹入加高料仓,第一传感器设于加高料仓内的近顶部,用于检测颗粒料,控制模块分别与第一传感器和空气电磁阀连接。通过控制模块控制输气管上的空气电磁阀向上料管的进料口输送压缩空气,利用正压将原料仓中的颗粒料沿着上料管吹入加高料仓中,相比利用真空负压的上料方式,无需使用风机等配件,并且对设备的密封性要求不高,能够实现自动上料控制的同时降低设备成本。

技术研发人员:桑田,王刚,何好男,彭越,高龙超,张长喜,孙小宁

受保护的技术使用者:山东如悦医疗科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!