模组式升降卸料作业的智能一体化梁场的制作方法

本发明涉及混凝土浇筑梁场相关,具体为一种模组式升降卸料作业的智能一体化梁场。

背景技术:

1、梁场为采用生产车间流水线作业模式进行管理,划分了钢筋加工区、钢筋绑扎区、液压模板安装区、模板混凝土浇筑区、蒸汽养护区、成品放置区等6个施工区域,车间设6条环型制梁流水线,配备产业流水作业工人,铺设轨道连通各区域,以移动台座进行梁片周转,流水线作业,各道工序衔接紧凑,智慧环形梁厂将机械自动化、信息化管控等高新技术集成到工程建设领域,增加工序间统筹协调性,真正实现了公路“梁场”到“梁厂”的转变,使预制梁的生产和管理达到一个新的高度,因此,在梁场各个工序加工的过程中,需要使用升降卸料装置对加工完成的产品运输至下一工序。

2、公开号为:cn201932726u的一种卸料架,其特征在于:包括一端开口的架体以及设置在架体底部的叉运孔,所述的叉运孔旁还设置有开料口操作孔。在上述卸料架中,所述的架体的开口端设置有包装袋牵引装置。在上述卸料架中,所述的包装袋牵引装置包括至少一个能与包装袋拉环相配接的活扣。在上述卸料架中,所述的活扣为四个,分别设置在所述的架体开口端的四角处。因此,本实用新型具有如下优点:1.设计合理,结构简单实用;2.卸料快、操作简单,且每次卸料完全、节省电能和人力。

3、但在对上述卸料架进行使用的过程中也存在一些问题,例如,上述装置在对物料进行卸料的过程中,仅仅只能对粉末状的原料或颗粒状的物料进行卸料,从而无法达到将原料运输的目的,因此,在对板材原料进行生产的过程中,还是需要人工对板材进行运输,且现在有的混凝土板在生产过程中,则需要人工对较重的混凝土板进行搬运至下一道工序后还需要将其搬运至一定的高度进入下一工序设备,十分费时费力;

4、公开号为:cn208897707u的一种可拆装的提升机运输架,包括两块第一运输架底脚板、两块第二运输架底脚板、运输架底架、运输架支撑架、底架加强筋以及机架上部连接板,所述的运输架底架由多根方通焊接而成的框架结构;所述的第一运输架底脚板是焊接在运输架底架的一侧上,第一运输架底脚板为厚钢板下料切割制成,且第一运输架底脚板上设置有若干个用于连接的孔;所述的第二运输架底脚板是焊接在与第一运输架底脚板相对的运输架底架的侧边上,第二运输架底脚板为厚钢板下料切割制成;所述的运输架支撑架包括两根长方通、两根短方通,两根长方通是分别竖直焊接在两块第二运输架底脚板上,两根短方通分别斜向焊接在长方通的顶部;所述的机架上部连接板是分别焊接在两根短方通的顶部,且机架上部连接板上设置有用于连接的孔。用于提升机的运输支撑,解决了运输箱空间不足的问题,采用可拆卸设计方便其闲置时的收纳,在结合运输架与提升机时可减少对外部装载机械的依赖,在生产及运输过程中节省了人力、物力、财力,带来极大的便利;其结构合理,具有结构简单、使用方便、适用性强、易于收纳、拆装方便等优点,有效解决现有大方量提升机运输不方便的问题。

5、但在对上述运输架进行使用的过程中也存在一些问题,例如在对板材进行运输以及抬升的过程中需要配套提升机进行使用,其使用成本较高,使用空间局限性较大,且在对板材进行卸料的过程中需要专业人员进行操作,从而需要较多的人工参与,十分不便以及增加使用成本。

6、针对上述问题,急需在原有混凝土梁场的基础上进行创新设计。

技术实现思路

1、本发明的目的在于提供一种模组式升降卸料作业的智能一体化梁场,以解决上述背景技术中提出需要人工对较重的混凝土板进行搬运至下一道工序后还需要将其搬运至一定的高度进入下一工序设备,十分费时费力,在对板材进行运输以及抬升的过程中需要配套提升机进行使用,且在对板材进行卸料的过程中需要专业人员进行操作的问题。

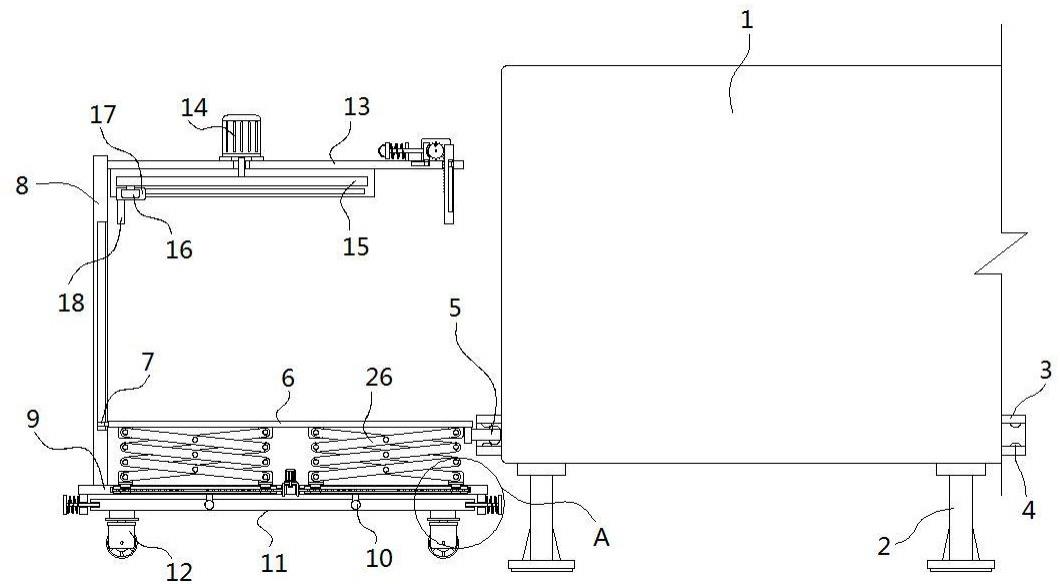

2、为实现上述目的,本发明提供如下技术方案:模组式升降卸料作业的智能一体化梁场,包括梁场加工装置,其下端左右两侧对称设置有支撑底座,且所述梁场加工装置下端左右两侧对称设置有固定套筒,并且所述固定套筒上开设的凹槽内设置有固定簧片,同时所述固定簧片安装在限位卡板上;

3、还包括:

4、放置板,其右侧安装有所述限位卡板,且所述放置板左侧安装有第一滑块;

5、第一滑块,通过固定板上开设的凹槽与固定板构成滑动连接,且所述固定板安装在承接板上端的左侧;

6、支撑滚杆,设置在所述承接板的下端,且所述支撑滚杆与底座板相互贴合,并且所述底座板下端左右两侧对称设置有万向轮;

7、加装板,安装在所述固定板的右侧,且所述加装板上端板状结构上设置有第一电动机;

8、转动轮,通过转轴与所述第一电动机的输出端相互连接,且所述转动轮下端安装有带动滑块,并且所述带动滑块与移动轨道构成滑动连接;

9、第一防护板,安装在所述移动轨道的下端;

10、推动滑块,与所述梁场加工装置相互贴合,且所述推动滑块通过其上端安装的转轴与转动板构成转动机构,并且所述转动板通过转轴与所述放置板构成转动机构;

11、防护滑块,安装在所述加装板上,且所述防护滑块通过第二防护板上开设的凹槽与第二防护板构成滑动连接;

12、转动齿轮板,与所述第二防护板相互啮合,且所述转动齿轮板通过转轴与所述加装板构成转动机构;

13、卡位板,与所述转动齿轮板相互贴合,且所述卡位板上安装有限位杆,并且所述限位杆贯穿于所述加装板上设置的板状结构;

14、限制弹簧,安装在所述加装板上设置的板状结构上,且所述限制弹簧与所述限位杆相互连接。

15、优选的,所述带动滑块设置为“t”字形板状结构,且所述带动滑块通过所述移动轨道上开设的长条形凹槽与所述移动轨道构成滑动连接,通过上述结构,便于在对带动滑块进行支撑的同时不影响带动滑块的滑动效果。

16、优选的,所述移动轨道左右两侧对称设置有导向滑块,且所述导向滑块通过固定轨道上开设的凹槽与固定轨道构成滑动连接,并且所述固定轨道对称设置在所述加装板的下端,通过上述结构,便于通过导向滑块对移动轨道进行移动。

17、优选的,所述底座板上端板状结构上设置有第二电动机,且所述第二电动机的输出端通过转轴与第一锥齿轮相互连接,并且所述第一锥齿轮左右两侧分别与第二锥齿轮啮合,通过上述结构,便于通过第二电动机带动第一锥齿轮进行转动。

18、优选的,所述第二锥齿轮安装在转动螺杆上,且所诉胡转动螺杆通过所述底座板上安装的轴承与所述底座板构成转动机构,通过上述结构,便于通过第二锥齿轮带动转动螺杆进行转动。

19、优选的,所述转动螺杆通过推动滑块上开设的螺纹孔洞与推动滑块相互连接,且所述推动滑块通过所述底座板上开设的凹槽与所述底座板构成滑动连接,通过上述结构,便于随着转动螺杆的转动可带动推动滑块进行左右移动。

20、优选的,所述承接板下端安装有延伸板,且所述延伸板上贯穿有拉动杆,且所述拉动杆上安装有拉动弹簧,并且所述拉动弹簧安装在所述延伸板上,通过上述结构,便于在对承接板进行转动后可对承接板进行卡合固定。

21、优选的,所述拉动杆通过底座板上开设的凹槽与底座板构成卡合连接,且所述底座板左右两侧等角度开设有凹槽,并且所述底座板左右两侧设置为弧形结构,通过上述结构,便于通过拉动杆对底座板进行固定,避免在使用的过程中,底座板发生转动的情况。

22、优选的,所述卡位板上开设有弧形凹槽,且所述卡位板上开设的凹槽内设置有轮齿结构,并且所述卡位板通过其下端安装的第二滑块与所述加装板构成滑动连接,通过上述结构,便于通过卡位板对转动齿轮板进行啮合限位。

23、与现有技术相比,本发明的有益效果是:该模组式升降卸料作业的智能一体化梁场,通过将卸料装置设置为升降结构,从而在使用的过程中可智能自动将混凝土板抬举至一定的高度,此时便不再需要人工抬举,且在需要运输至下一工序装置内时可实现对混凝土板进行推动至装置内部,可有效的减少人工的参与,更加方便快捷且可减少使用成本,并且不需要专业人工进行操作;

24、1、设置有放置板、第二电动机、第一锥齿轮、第二锥齿轮、转动螺杆和转动板,通过第二电动机可同时带动第一锥齿轮、第二锥齿轮和转动螺杆进行转动,此时便可带动转动板也开始转动,即可达到对放置板的使用高度进行调节的目的,从而可将混凝土原料板抬升至一定的高度,且随着对承接板进行转动,从而可实现对卸料的方位进行调节,有效的提升装置的使用范围以及使用效果;

25、2、设置有第一电动机、转动轮、带动滑块、移动轨道、第一防护板、导向滑块和固定轨道,通过转动轮的转动可带动带动滑块进行移动,此时达到对移动轨道和第一防护板带动移动,从而可随着第一防护板的移动可实现对混凝土板进行推动,达到对混凝土板自动卸料至下一工序装置内部的目的,不再人工进行卸料,更加方便快捷;

26、3、设置有防护滑块、第二防护板、转动齿轮板、卡位板、第二滑块、限位杆和限制弹簧,通过转动齿轮板的转动可实现对第二防护板的位置进行上下改变,即通过第二防护板可实现对运输过程中的混凝土板进行防护,从而避免在后续运输的过程中,可避免混凝土板发生掉落的情况,有效的增加运输过程中的安全性。

- 还没有人留言评论。精彩留言会获得点赞!