上料机构和上料装置的制作方法

本发明涉及自动化制造设备,具体涉及一种成倍加快生产节拍的上料机构和上料装置。

背景技术:

1、现有一种用于圆柱状物料自动上料机构包括料仓、抬升模块和直振模块。料仓、抬升模块和直振模块沿第一方向依次布置,料仓的底面设置成斜坡,从而保证物料在自身重力下能够朝着抬升模块运动;为了物料能够有序有节拍地输出,避免过多的物料无序地涌入直线通道而影响上料,直振模块的运输通道通常设置比料仓底面高出一定距离的位置上,料仓送出的物料由抬升模块有节拍地抬升运送到直振模块的运输通道中。抬升模块设置了倾斜的板块,板块与料仓底面之间形成能够容纳物料的容纳位置,板块能够升降运动并顶起位于容纳位置中的物料,物料在板块的倾斜趋势下将落下到直振模块的运输通道中,继续由直振模块进行直线运输。

2、现有的该种上料机构存在的问题是,结合上文可知料仓底面与运输通道具有较大的高度差,而在一个时间周期里,抬升物料的板块完成一次从料仓底面到运输通道再回到料仓底面的升降动作只完成了一次物料搬运,在完成将物料运输从料仓地面运输到通道再返回仓底的过程中,需要大量的时间,从而上料节奏慢。

技术实现思路

1、本发明的第一目的在于提供一种成倍加快上料节拍的上料机构。

2、本发明的第二目的在于提供一种成倍加快上料节拍的上料装置。

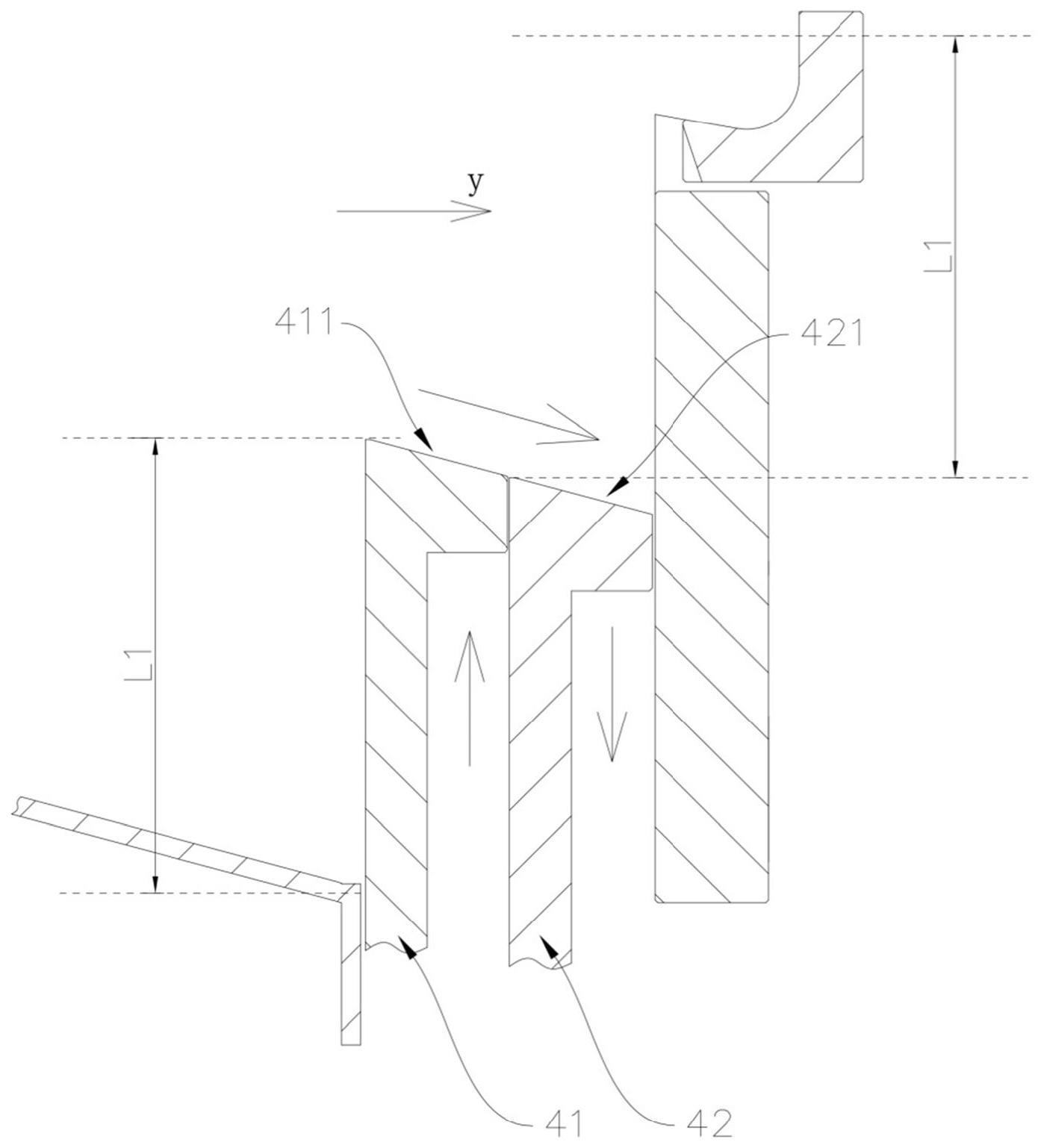

3、本发明第一目的提供的上料机构包括沿第一方向依次设置的料仓、抬升模块和直振模块;料仓包括沿第一方向倾斜向下的底面;直振模块包括运输通道,运输通道所处位置高于底面,运输通道朝抬升模块开口;抬升模块包括沿第一方向设置在底面与运输通道之间的至少两个抬升结构,抬升结构包括沿第一方向倾斜向下的抬升面;上料机构包括沿第一方向依次设置的多个对接结构,底面、多个抬升面和运输通道均为对接结构,通过控制多个抬升结构升降运动可使上料机构从第一对接状态变化至第二对接状态;当上料机构处于第一对接状态,任一抬升面仅与前一个对接结构对接或仅与后一个对接结构对接;当上料机构从第一对接状态变化至第二对接状态,任意相邻的两个抬升结构的升降方向之间相反,原与前一个对接结构对接的抬升面变化为与后一个对接结构对接,原与后一个对接结构对接的抬升面变化为与前一个对接结构对接。

4、由上述方案可见,此设置下,从料仓底面送出的物料将在多个抬升结构之间逐级传递,当设置n个抬升结构时,每个抬升结构的实际上升或下降距离约在料仓底面到运输通道距离的1/n,升降周期也约在背景技术升降周期的1/n,并且保证每个升降周期都能保证有物料被送到运输通道,可见,本发明能够成本加快上料节拍,提升生产效率。

5、进一步的方案是,抬升结构的数量为两个,两个抬升结构分别为第一抬升结构和第二抬升结构;当上料机构处于第一对接状态,第一对接结构的抬升面与底面对接,第二抬升结构的抬升面与运输通道对接;当上料机构处于第二对接状态,第一抬升结构与第二抬升结构对接。

6、由上可见,考虑到直振模块的传输速度、场地的占用情况以及联动结构以及驱动单元的设计难度,抬升结构的数量设置为两个不仅能够成倍提升上料速度,且占用场地较小,主要地,还能使得联动结构和驱动单元的设计难度降低。

7、再进一步的方案是,上料机构包括挠性传动组件,挠性传动组件包括挠性件,挠性件包括传动方向相反的第一侧和第二侧;相邻的两个抬升结构中,一个抬升结构由第一侧带动升降,另一个抬升结构由第二侧带动升降。

8、由上可见,由于需要任意相邻的抬升结构升降方向相反,当然地,可以为每个抬升结构配备独立的驱动单元并独立控制,但会增加设备成本,另外,控制程序具有设计难度并且存在同步率不佳的问题。为此,本发明采用挠性传动组件,比如带传动组件,由于传动带两侧传动方向相反且同步,因而传动带的两侧非常适合适用于带动升降方向相反并且要求动作同步的相邻的两个抬升结构。

9、进一步的方案是,当上料机构从第一对接状态变化至第二对接状态,任意相邻的两个抬升结构的升降位移量相等。

10、由上可见,此设置下能够保证每个抬升结构升降运动前后均能与对应的另一个抬升结构顺利对接,保证物料顺利地逐级传递。

11、进一步的方案是,相邻的两个对接结构对接时,前一个对接结构的最低点高于后一个对接结构的最高点。

12、由上可见,此设置保证物料能够在自重作用下、不受阻碍而顺利地从一个对接结构顺利地掉落到下一个对接结构中。

13、进一步的方案是,直振模块包括限高挡板,限高挡板设置在运输通道上;限高挡板上设有导向斜面,导向斜面倾斜地设置在运输通道与料仓之间。

14、由上可见,此设置下,上料机构实现对不同姿态的物料进行筛选和回收。比如,需要运输的物料为圆柱体物料,当物料卧躺,其高度较低而能够从限高挡板的下方通过运输通道;而当物料竖立,物料高度超过限高挡板,物料被直振模块向前运送并到达限高挡板处,将被限高挡板阻挡并在导向斜面的引导下掉落料仓而完成物料回收。

15、本发明第二目的提供的上料装置包括上料机构和换向机构;上料机构采用上述的上料机构;换向机构包括转动驱动模块、变径件、第一夹持结构、第二夹持结构和复位件;转动驱动模块用于驱动第一夹持结构绕轴心转动;第二夹持结构活动地连接在第一夹持结构上,第一夹持结构与第二夹持结构之间形成夹持位,夹持位与运输通道对接;变径件包括变径部,变径部设置于轴心的外周,变径部包括第一部位和第二部位,沿轴心的周向,变径部与轴心之间的半径从第一部位减小至第二部位;在复位件的恢复力作用下,第二夹持结构与第一部位抵接,第二夹持结构处于远离第一夹持结构的松开位置;第一夹持结构转动后,第二夹持结构与第二部位相对或抵接,第二夹持结构处于靠近第一夹持结构的夹持位置。

16、由上述方案可见,首先,本发明通过设置多个抬升结构去加快上料节拍,提升生产效率。然后,再次前提下,一些情况下还需要讲卧躺的物料进行换向处理使其以竖立姿态进行安装,现有的上料装置需要通过多轴机器人抓取和换向,不仅设备成本高、控制方法设计难度大且节拍较慢。而本发明的换向机构起始处于松开状态,运输通道中物料送出同时进入夹持位,夹持结构转摆换向过程中逐渐夹紧物料。可见,本发明的换向机构能够无缝对接上料机构送出的物料,换向和夹紧物料同步完成,物料换向工作耗时有效缩短,有效提升生产效率。

17、进一步的方案是,上料装置包括安装架,转动驱动模块的主体固定连接在安装架上;安装架为变径件。

18、由上可见,此设置不仅能减少部件数量,简化结构,转动驱动模块安装在安装架上,安装架作为变径件能够保证转轴位置与变径部彼此之间的位置精度,继而保证夹持结构在松开状态与夹紧状态之间准确且有效地变换。

19、进一步的方案是,第二夹持结构包括滑轮,滑轮与变径部抵接。

20、另一进一步的方案是,变径部沿弧线从第一部位延伸至第二部位。

21、由上可见,从第一部位延伸至第二部位的弧线延伸设置以及在第二夹持结构设置滑轮均能使得第二夹持结构的摆动过程更流畅,并且能够避免第二夹持结构瞬间变化、形成较大作用力而损坏物料。

- 还没有人留言评论。精彩留言会获得点赞!