直入直出式商品汽车立体堆场装置及其作业方法、商品汽车平面循环立体库及其作业方法与流程

本发明涉及港口物流装备,尤其涉及一种直入直出式商品汽车立体堆场装置及其作业方法,另外,还涉及一种商品汽车平面循环立体库及其作业方法。

背景技术:

1、目前,国内汽车滚装码头主要有上海港、天津港、广州港、宁波港、大连港、烟台港、连云港港口,完成了全国95%以上汽车进出口吞吐量。全球各大港口商品汽车的滚装码头基本沿用地面平面堆场集港疏港作业模式,这种传统模式不仅需要占用大量土地,而且影响装卸船的作业效率,进而影响码头公司和船公司的运营成本。我国近5年来出口汽车特别是新能源汽车出口平均每年增长40%以上,2022年汽车出口达到340万辆,同比增加51%。2023年1-7月份汽车出口达到253.3万辆,同比增长67.9%,成为汽车出口第一大国。但是,我国各大港口汽车滚装码头的基础设施建设滞后,滚装码头的汽车堆场面积不足,为应对汽车出口剧增局面,不得不在港区内见缝插针式的开辟汽车堆场,或在疯狂扩建汽车滚装码头。而面对国产车产量及出口比例复合增长的情况下,汽车出口对滚装码头的汽车堆场能力仍将有较大需求空间。

2、为了解决滚装码头商品汽车吞吐量快速增长带来的商品汽车堆场能力严重不足问题,一些港口已经开始建设整车自动化立体仓库,如连云港港口的智能立体车库项目,其规划占地3.02万平方米,建设1座总面积7.4万平方米的智能立体车库,共5层约5200个停车位,全部采用agv机器人自动泊车;又如上海港的全自动货架式商品汽车中转仓库项目,采用8台轨道式巷道堆垛机,8层立体货架,可堆放6160辆汽车;又如自走式立体停车场,天津港停车楼5层,面积10.6万平方米,可停放3400辆汽车,宁波港停车楼5层,面积4万平米,可停放1674辆汽车等等。

3、从上述汽车滚装码头汽车堆场的形式看,主要有三种:第一种就是占用大量土地建设平面汽车堆场,第二种就是建设自走式(包括agv,靠升降机上下腾挪agv)立体停车场;第三种就是建设巷道式货架立体库。第一种以牺牲土地为代价的汽车堆场显然不能继续;第二种自走式(含agv)立体停车场建设成本较高,空间利用率较低,装卸船效率较低,运营成本较高;第三种巷道式货架立体库建设成本较高,空间利用率偏低,装卸船效率较低。特别是第二种第三种方式设计者没有根据滚装码头商品汽车堆场的特点,而是简单地将城市立体停车场的技术方案和立体仓库技术方案套用到滚装码头商品汽车堆场,这是造成投资大效率低营运成本高的根本问题。

4、而滚装码头汽车堆场的特点是汽车集港和疏港时的汽车临时停放问题。集港就是商品汽车装船前在滚装码头的商品汽车堆场集中存放,集港的商品汽车一般是港口所能辐射到的汽车制造厂商,少的涉及2到3家,多的十几家汽车制造厂商,而这些厂商每批次集港商品汽车的数量都比较大,少则几百辆,多则几千辆,而且是一个品牌。疏港就是商品汽车(多数为进口汽车)卸船后在滚装码头的汽车堆场集中存放,疏港的商品汽车是面对港口所能辐射到的各大城市的汽车4s店消费市场,而消费者都是个性化的,这就造成疏港商品汽车的品牌多、型号多、批量小的问题,一个4s店每次进口的商品汽车少的几辆、多的几十辆。且一般的滚装码头(对中国而言)集港商品汽车的数量远远大于疏港商品汽车的数量。集港商品汽车装船时,仅需要从商品汽车堆场一辆一辆汽车顺序驶入船舱即可;而疏港商品汽车疏港时,是由随机来提车的4s店在商品汽车堆场“挑车”离场。

5、对此,申请人提供了一种滚装码头汽车立体堆场装置及汽车与集装箱一体化立体堆场装置,公开号为cn116216343a,既能基本满足集港又能满足疏港特点的效率高、密度高、投资少。故,在随后的研发调研过程中,又研发设计出了一种集港商品汽车存取效率可以大幅度提高的技术方案。

6、另外,现行乘用汽车制造企业在生产过程中的车身立体存储和成品汽车仓储也存在类似问题。在生产过程中制造好的半成品车身在汽车总装车间为了节省总装车间面积,均采用了巷道式立体库形式作为生产过程中车身缓存库。在一个连续化生产过程中,巷道式立体库的弊端就是一旦出现故障整个总装车间流水线就要停顿,另外还有存在空间利用率低、投资成本高的问题。汽车制造企业成品汽车仓储一般都是利用厂区或在厂区附近租赁场地进行仓储成品汽车,给企业带来额外的租赁场地成本、倒运成本和看管成本等。

技术实现思路

1、本发明的目的在于,为了能够满足商品汽车大量出口对汽车滚装码头商品汽车堆场需求,提出设计一种直入直出式商品汽车立体堆场装置及其作业方法,实现更高的汽车存取效率,满足高效装船需求。

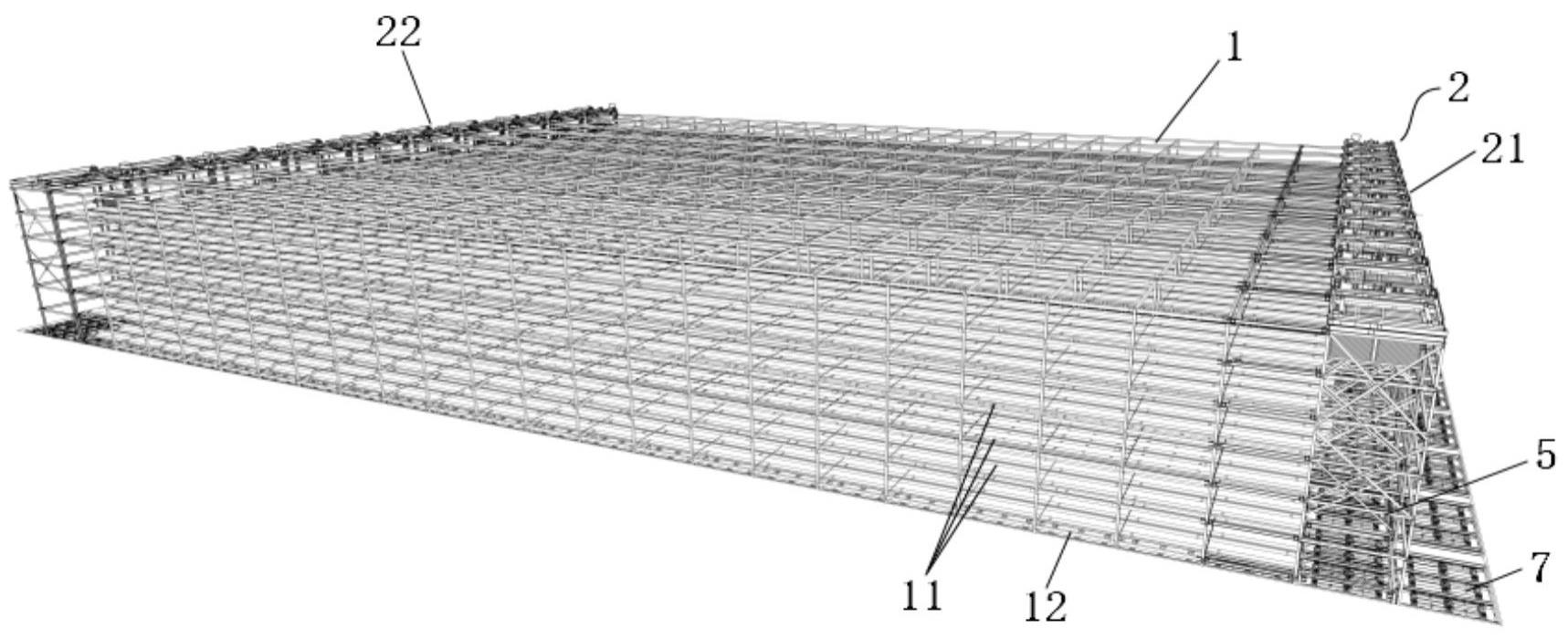

2、一方面,本发明为解决更高的汽车存取效率的技术问题提供了一种直入直出式商品汽车立体堆场装置,所采用的技术方案是:其包括钢筋混凝土或钢结构框架(以下称框架),框架内设置有多层车辆存放区和载车板缓存层,每层车辆存放区和载车板缓存层均并排布置有若干条仓储输送线,每条输送线是设置有若干段输送动力单元,每一个输送动力单元上有一个载车板,汽车直接在输送线载车板上贮存和输送,仓储输送线的输送方向前端和/或后端设置有立体堆场汽车出口和入口,立体堆场汽车出入口设置有汽车升降机构,升降机构包括上层升降板和下层升降板,在上层升降板和下层升降板上设有输送动力单元,在升降机构外布设汽车作业交换平台,在汽车作业交换平台上设有输送动力单元,升降机构位于载车板缓存层和汽车作业交换平台之间时起到衔接作用,便于载车板缓存层上的载车板能够通过上层升降板和下层升降板上的输送动力单元输送至汽车作业交换平台,或者载车板通过上层升降板和下层升降板由汽车作业交换平台输送至载车板缓存层,或者载车板由载车板缓存层输送到升降机构上层升降板和下层升降板上。本方案通过在每层车辆存放区和载车板缓存层设置多条仓储输送线的方式,在升降机构协同下达到汽车或载车板的立体垂直循环的效果,汽车直接在汽车仓储输送线上进行输送和贮存,整体直入直出式连续输送,大幅提高了汽车存取效率、大幅提高了汽车存放密度,大幅降低了建造成本、大幅降低了运维成本。

3、进一步地,同一层汽车仓储层一条或两条以上相邻的仓储输送线形成一个输送单元,对应的载车板缓存层输送单元、升降机构输送单元、汽车作业交换平台输送单元均与汽车仓储层输送单元一致。

4、进一步地,升降机构采用多车位双层升降板设计,在升降机构双层升降板每一个车位上的纵向传动机构传动方式与仓储输送线传动方式一致,以实现汽车能够在升降机构上层升降板与仓储输送线上可以相互输送,载车板通过载车板缓存层和出口入口升降机构双层升降板纵向传动机构实现载车板的立体垂直循环目的。

5、进一步地,升降机构外对应设置的汽车作业交换平台上,对应升降机构升降板上的车位数设置相同数量的车位数,每一个车位有一个输送动力单元。

6、进一步地,同一层汽车仓储层和载车板缓存层相邻三条仓储输送线形成一个输送单元,升降机构采用三车位双层升降板设计,在升降机构上层升降板和下层升降板分别布设三个输送动力单元,在升降机构外并排布设三个与升降机构输送动力单元一样的汽车交换作业平台输送动力单元,双层升降板每一层三个输送动力单元与每一层汽车仓储层(含载车板缓存层)三条仓储输送线输送动力单元和汽车作业交换平台三个输送动力单元对接并相互输送汽车和载车板,达到三辆商品汽车同时进出升降机构同时进出汽车仓储层和六个载车板一次落下一次升起的效果,换句话说,就是实现三辆商品汽车(和六个载车板)同时直入或直出立体汽车堆场的目的,达到大幅提高取车效率、大幅减少升降机构、大幅降低投资成本、大幅降低运营成本的效果。

7、进一步地,升降机构的上层升降板输送动力单元与下层升降板输送动力单元的高度(以下简称双板高度)等于汽车立体堆场一层汽车仓储层输送动力单元与载车板缓存层输送动力单元的高度。

8、进一步地,输送动力单元包括多组动力导向摩擦轮,每一组动力导向摩擦轮可以是单独马达带动,也可以由一部马达通过链条传动方式带动动力单元的多组动力导向摩擦轮,在输送动力单元和两个输送动力单元间隔处,布设多个无动力导向摩擦轮,达到载车板在输送线上移动平稳方向如一的目的。

9、进一步地,载车板正面左前和右后布设由止轮带,反面平行设置两条凸状导轨,两条导轨的间距与动力单元中的每组导向摩擦轮的间距一致,导轨嵌入导向摩擦轮中。

10、另一方面,本发明还提供了一种上述直入直出式商品汽车立体堆场装置作业方法,包括汽车入场时的步骤和汽车出场时的步骤;

11、汽车入场时的步骤包括:

12、步骤1.出口处升降机构下层升降板和上层升降板依次与拟入场汽车仓储层仓储输送线对接,两组载车板通过出口处升降机构双层升降板依次输送至载车板缓存层;

13、步骤2.载车板由堆场出口处通过载车板缓存层仓储输送线输送至堆场入口处;

14、步骤3.第一组载车板经载车板缓存层入口处的升降机构上层升降板输送至汽车作业交换平台;

15、步骤4.汽车驶入到汽车作业交换平台上的载车板,汽车随载车板进入升降机构上层升降板;

16、步骤5.入口处升降机构上升一个双板高度,升降机构下层升降板与载车板缓存层、汽车作业交换平台对接,第二组载车板经载车板缓存层被输送到汽车作业交换平台上;

17、步骤6.入口处升降机构上升使升降机构上层升降板至拟入场汽车仓储层,升降机构上层升降板上的汽车随载车板输送到拟入场汽车仓储层;

18、步骤7.入口处升降机构下降使升降机构上层升降板至汽车作业交换平台,此时第二组汽车已经驶入汽车作业交换平台的载车板上,汽车作业交换平台上的汽车随载车板进入入口处升降机构上层升降板;

19、步骤8.入口处升降机构上升一个双板高度,升降机构下层升降板与载车板缓存层、汽车作业交换平台对接,载车板经载车板缓存层被输送到汽车作业交换平台上;

20、重复上述步骤直至完成入场作业。

21、汽车出场时的步骤包括:

22、步骤1.出口处升降机构上层升降板与拟出场汽车仓储层对接,拟出场汽车仓储层仓储输送线上的第一组汽车随载车板进入到出口处升降机构的上层升降板;

23、步骤2.出口处升降机构下降使升降机构上层升降板至汽车作业交换平台,第一组汽车随载车板由升降机构上层升降板输送到汽车作业交换平台上;

24、步骤3.出口处升降机构上升使升降机构上层升降板至拟出场汽车仓储层,拟出场汽车仓储层仓储输送线上的第二组汽车随载车板进入到升降机构的上层升降板;

25、步骤4.出口处升降机构下降使升降机构下层升降板至汽车作业交换平台,此时,汽车作业交换平台上的第一组汽车已经驶出,汽车作业交换平台上的载车板通过出口处升降机构下层升降板输送至载车板缓存层内,载车板由出口端被载车板缓存层仓储输送线输送至入口端,待两组载车板依次进入入口处升降机构双层升降板后,又被升降机构输送到汽车出场层;

26、步骤5.出口处升降机构继续下降使升降机构上层升降板至汽车作业交换平台,第二组汽车随载车板由升降机构上层升降板输送到汽车作业交换平台上,重复上述步骤直至完成汽车出场作业。

27、以上步骤只是许多步骤中较为优化的一种。

28、在上述发明方案中,为了应对滚装码头对更高效率取车的要求,入口端出口端布满了升降机构,建筑框架增加了负一层载车板缓存层。而有的客户对更少用地更少投资更多存放汽车有要求,对效率没有过高的要求,本发明针对这类客户还提供了一种大幅减少升降机构、取消载车板缓存层、只增加少许纵横换向输送动力单元的做法,设计了一款简化版的直进直出式商品汽车平面循环立体堆场(以下称为商品汽车平面循环立体库)满足客户进一步减少投资的意愿。

29、商品汽车平面循环立体库,包括框架,框架内设置有多层汽车仓储层,汽车仓储层上并排布设有若干条仓储输送线,每条仓储输送线上设有若干输送动力单元,汽车仓储层每一个输送动力单元上有一个载车板,仓储输送线的输送方向前端和/或后端设置有汽车立体库出入口,每一层汽车仓储层的入口侧和出口侧两端的输送动力单元内设置有换向机构,换向机构由电机驱动连杆使摩擦轮转动90度(在输送动力单元内设置换向机构后的机构以下称为纵横换向输送动力单元),能够使载车板在横向移动和纵向移动之间转换,商品汽车平面循环立体库出入口的作业面设置有至少两部升降机构,升降机构包括上层升降板和下层升降板,在上层升降板和下层升降板上设有输送动力单元,在升降机构外布设汽车作业交换平台,在汽车作业交换平台上设有输送动力单元。商品汽车平面循环立体库至少设置一个入口和一个出口,对应出入口至少设置两部双层升降板的升降机构,对应出入口和升降机构至少设置两组汽车作业交换平台。

30、进一步地,商品汽车平面循环立体库中可以设置尽可能少的汽车出入口,升降机构设置一车位或两车位或三车位升降机构,升降机构外同样对应设置汽车交换作业平台输送动力单元。

31、进一步地,商品汽车平面循环立体库中仓储输送线两端设置纵横换向输送动力单元,达到载车板在仓储输送线两端可以纵向和横向移动的目的,从而使商品汽车平面循环立体库每一层的载车板或汽车可以达到平面循环的效果。

32、进一步地,商品汽车平面循环立体库平面循环中的载车板反面呈井字形结构的4条凸状导轨,可以在每一条导轨的面上设置成齿条状,相应的摩擦轮设置成齿轮状。

33、上述内容的机械结构设计原理,其电气控制采用plc技术,同时为了整个装置实现数字化智能化,可以采用视觉传感、激光检测、红外线、5g通讯、堆场库房管理系统等一系列的数字技术和算法。

34、从以上技术方案可以看出,本发明具有以下优点:

35、本发明提供了一种直入直出式商品汽车立体堆场装置及其作业方法,通过在每层并排设置多条仓储输送线的方式,由仓储输送线统一对其上的汽车或载车板进行输送和贮存,每条仓储输送线物理安全间隔紧密排布,每辆汽车由载车板物理安全间隔紧密排布,大幅提高了汽车存放密度,采用双层多车位升降机构、汽车作业交换平台、仓储输送线、载车板缓存层实现了载车板立体循环(商品汽车平面循环立体库不设载车板缓存层),直进直出式商品汽车立体堆场的连续输送模式,大幅提高商品汽车取车装船效率,该技术方案整体结构简单,可以大幅降低建造成本、运营维护成本,达到了汽车集港装船效率高、汽车堆存密度高、投资运营成本低的积极效果。

36、本发明同样可以应用于乘用汽车制造企业成品汽车和半成品车身的立体仓储缓存解决方案,同样为汽车制造行业提高运营效率,降低投资有着积极效果。

- 还没有人留言评论。精彩留言会获得点赞!