用于多维吊具形态的无动力随行料车、系统及使用方法与流程

本发明涉及汽车制造,具体涉及一种用于多维吊具形态的无动力随行料车、系统及使用方法。

背景技术:

1、汽车总装底盘线较多采用吊具托载车身形式,为了实现不同高度的装配要求(比如1.6m、0.9m和0.4m),通常底盘线需要具备多维吊具形态,在此背景下,吊具距离地面高度会逐步发生变化。一般情况下,无动力随行方式仅能满足一种吊具高度需求,无法适配多维吊具形态。

2、因此,为了实现sps料车随行,较多采用动力随行方式,实现方式有底盘同步板链、线边随动输送链等方式,实现sps料车与底盘吊具的同步运行。

3、对于动力随行方式,其存在较多的弊端,比如,动力随行装置为自动化设备,投资大,成本高,动力随行装置占用线边面积多,设备布局面积需求高,较多汽车主机厂线边空间无法满足设备布局需求,局限性较大。

4、因此,为实现低成本、高效率运行,需要开发设计一种基于多维吊具形态的无动力料车随行系统。

技术实现思路

1、本技术提供一种用于多维吊具形态的无动力随行料车、系统及使用方法,可以在吊具高度及姿态发生变化时,仍具备无动力随行能力,以实现sps零件的随线供给目的。

2、第一方面,本技术实施例提供一种用于多维吊具形态的无动力随行料车,其包括:

3、料车底座;

4、料车安装杆,所述料车安装杆安装于所述料车底座上;

5、随行杆,所述随行杆可转动地连接于所述料车安装杆上,所述随行杆的一端为连接端,另一端为随行端;

6、以及,所述随行杆具有水平状态,且当所述随行杆处于水平状态时,所述随行端用于与底盘吊具表面抵接,并当底盘吊具翻转时在所述底盘吊具表面移动。

7、本技术实施例提供的用于多维吊具形态的无动力随行料车,可以在底盘吊具高度及姿态发生变化时,仍具备无动力随行能力,以实现sps零件的随线供给目的。

8、与现有的有动力随行方式相比,本技术结构设计巧妙,打破了行业内sps料车无动力随行的技术瓶颈,通过相关装置的配合,最终可以顺利实现底盘吊具多维形态下的料车无动力随行,大大降低了项目投资成本,提升了装配效率,且降低了线边空间布局要求,技术价值高。

9、结合第一方面,在一种实施方式中,所述随行端上设置有用于降低所述随行杆与所述底盘吊具表面之间的摩擦力的降摩擦件。

10、在本技术提供的用于多维吊具形态的无动力随行料车中,当底盘吊具翻转时,所述随行杆的随行端需要将底盘吊具的下压力转化为动摩擦力,以使所述随行杆的随行端在所述底盘吊具表面上移动。因此,为了能够确保所述随行杆的随行端顺利地在所述底盘吊具表面上移动,防止因为移动不顺畅,导致所述随行杆受压而变为竖直,使得随行失效,本技术在所述随行端上设置有用于降低所述随行杆与所述底盘吊具表面之间的摩擦力的降摩擦件。通过设置降摩擦件,从而降低所述随行杆与所述底盘吊具表面之间的摩擦力,使得无动力随行料车能够保持高质量的随行工作状态。

11、结合第一方面,在一种实施方式中,所述降摩擦件采用第一滚轮。

12、结合第一方面,在一种实施方式中,所述降摩擦件采用低摩擦系数材料制作的滑动层。

13、结合第一方面,在一种实施方式中,所述低摩擦系数材料包括油、超高分子量聚乙烯、低摩擦系数的pvdf或者陶瓷。

14、结合第一方面,在一种实施方式中,所述低摩擦系数材料的摩擦系数为0.3~0.4。

15、结合第一方面,在一种实施方式中,所述无动力随行料车还包括弹性件,所述弹性件的一端连接于所述连接端上,另一端连接于所述料车安装杆上,并用于使所述随行杆处于水平状态。

16、在所述料车安装杆和所述随行杆上安装所述弹性件,所述随行杆具备两种状态:随行状态和收起状态,当所述随行杆处于随行状态时,需要保证所述随行杆处于水平状态,此时可以利用所述弹性件的弹性拉力拉动所述随行杆,使所述随行杆保持水平而不会收起,确保所述随行杆受底盘吊具的推动,实现料车整体的随行运行;当不需要随行时,由于弹性件具有弹性,故可以张拉弹性件以使所述随行杆旋转,进而切换至处于收起状态时,所述随行杆与底盘吊具消除随行连接。

17、结合第一方面,在一种实施方式中,所述弹性件采用弹簧或者采用弹性橡胶。

18、结合第一方面,在一种实施方式中,所述随行杆还具有竖直状态,且当所述随行杆处于竖直状态时,所述弹性件竖直布置。

19、结合第一方面,在一种实施方式中,所述料车安装杆上还设置有与所述随行杆相适配的限位槽,当所述随行杆处于水平状态时,所述随行杆限位于所述限位槽中。

20、由于所述随行杆是通过一个安装点可转动地连接于所述料车安装杆上,而无动力随行料车是在底盘吊具的顶推下实现无动力随行,因此,在使用过程中,所述随行杆与所述料车安装杆之间的安装点在所述随行杆受到底盘吊具的若干次顶推过程中,容易变形,导致所述随行杆3的旋转不顺畅,甚至是无法旋转,因此,为了解决这一问题,所述料车安装杆上还设置有与所述随行杆相适配的限位槽,当所述随行杆处于水平状态时,所述随行杆限位于所述限位槽中。利用限位槽,实现对所述随行杆的连接端一侧进行限位,再配合所述随行杆与所述料车安装杆之间的安装点,使得所述随行杆与所述料车安装杆之间有两个点在抵抗底盘吊具对所述随行杆的顶推力,从而可以防止所述随行杆与所述料车安装杆之间的安装点发生变形。

21、结合第一方面,在一种实施方式中,所述料车安装杆上还设置有用于防止所述料车安装杆发生变形的后部加强斜撑。

22、结合第一方面,在一种实施方式中,所述料车底座上设置有牵引机构和牵引杆;

23、所述牵引机构设置在所述料车底座的前端和所述料车底座的后端中的其中一个上,并用于与另一个所述料车底座上的牵引杆相连接;

24、所述牵引杆设置在所述料车底座的前端和所述料车底座的后端中的另外一个上,并用于与另一个所述料车底座上的牵引机构相连接。

25、结合第一方面,在一种实施方式中,所述牵引杆包括用于勾住所述牵引机构的挂接杆,所述挂接杆设于所述料车底座上。

26、结合第一方面,在一种实施方式中,所述牵引杆还包括:

27、第一安装座,所述第一安装座安装于所述料车底座上;

28、摇柄,所述摇柄转动连接于所述第一安装座上,所述摇柄还与所述挂接杆相连,并用于驱使所述挂接杆在水平状态与竖直状态之间切换。

29、结合第一方面,在一种实施方式中,所述牵引机构包括:

30、第二安装座,所述第二安装座安装于所述料车底座上;

31、挂接凸台,所述挂接凸台安装于所述第二安装座上,并用于与所述牵引杆相连接。

32、结合第一方面,在一种实施方式中,所述料车底座上还设置有行走轮。

33、结合第一方面,在一种实施方式中,所述料车底座上还设置有agv对接装置,所述agv对接装置包括用于与agv牵引销对接的agv连接板,以及用于与agv导向轮连接的agv导向板。

34、结合第一方面,在一种实施方式中,所述料车底座上还设置有用于在导向轨道上进行随行的导向轮。

35、结合第一方面,在一种实施方式中,所述导向轨道底部设置有用于抬起所述导向轨道的第三安装座。

36、结合第一方面,在一种实施方式中,所述料车底座顶部设置有用于抓取的抓取料盒,所述料车底座上还设置有用于放置零件的零件料盒。

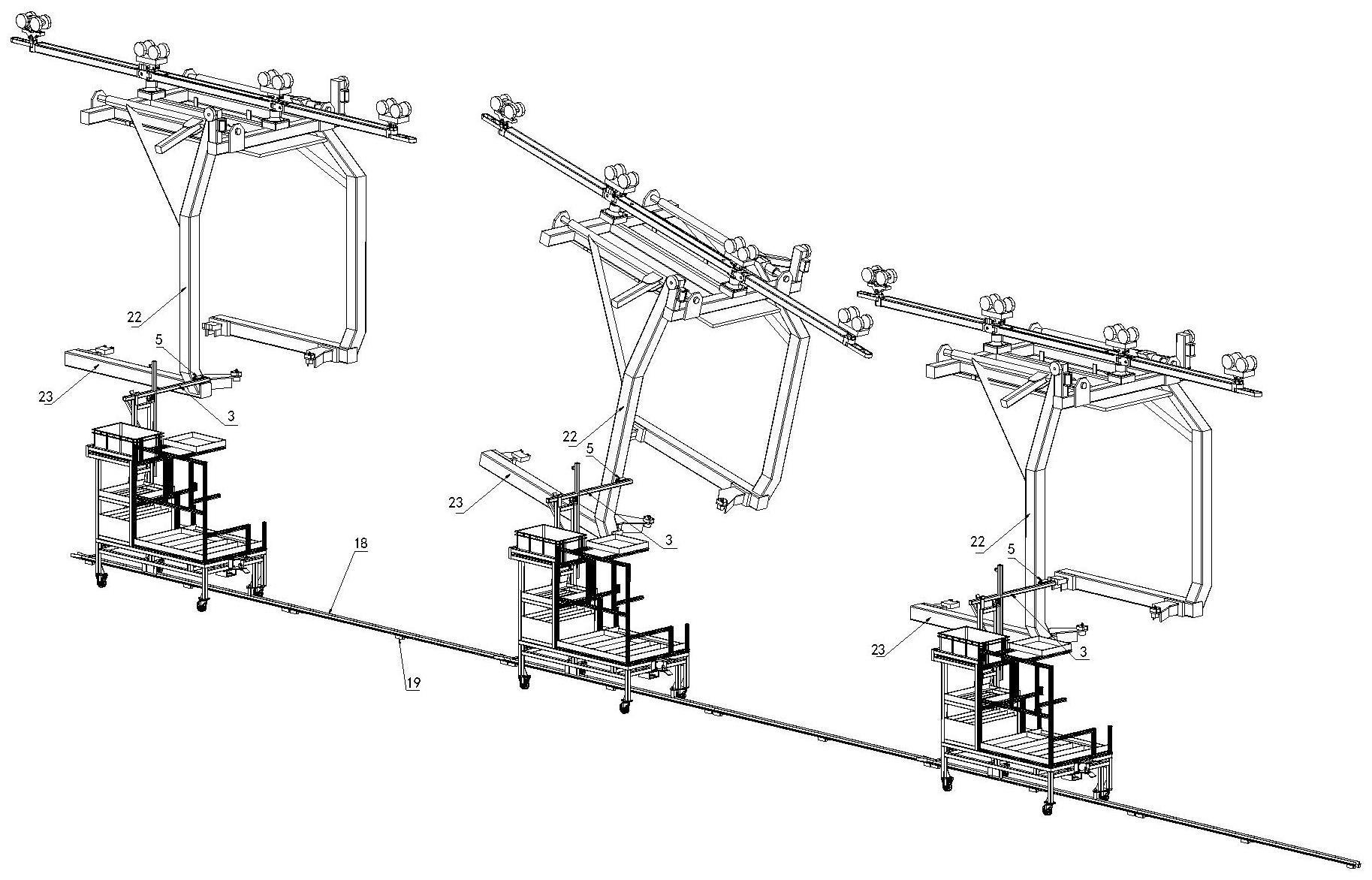

37、第二方面,本技术实施例提供了一种无动力随行的系统,其包括:

38、如上任一所述的用于多维吊具形态的无动力随行料车;

39、底盘吊具,所述底盘吊具位于所述无动力随行料车上方,并用于当所述无动力随行料车的随行杆处于水平状态时,抵接所述随行杆的随行端,以驱使所述无动力随行料车随行。

40、由于本技术是通过所述随行杆的随行端在底盘吊具的表面上移动,以实现底盘吊具多维形态下的料车无动力随行,因此,本技术实施例提供的用于多维吊具形态的无动力随行料车,无需专门重新设计开发新的底盘吊具,可以适用于现有的底盘吊具,也就是说,无论是专门重新设计开发新的底盘吊具,还是沿用现有的底盘吊具,只需要保证底盘吊具具有一个表面,该表面可以供所述随行杆的随行端抵接,并且在底盘吊具倾斜翻转运行时,可以压所述随行杆的随行端,以使得所述随行杆的随行端可以在底盘吊具的表面上移动。可见,本技术实施例提供的用于多维吊具形态的无动力随行料车通用性较强,可以降低装配成本,降低使用成本。

41、结合第二方面,在一种实施方式中,所述底盘吊具包括:

42、连接臂,所述连接臂用于抵接所述随行杆的随行端,以供所述随行端在所述连接臂的表面上下移动;

43、托载臂,所述托载臂连接于所述连接臂底部。

44、结合第二方面,在一种实施方式中,所述托载臂上还设置有用于车身支撑的支撑块和用于车身定位的定位销。

45、结合第二方面,在一种实施方式中,所述底盘吊具还包括顶架,所述顶架与所述连接臂相连接,所述顶架上设置有用于在底盘线轨道上移动的车组。

46、结合第二方面,在一种实施方式中,所述车组包括与所述顶架相连接的联系杆,所述联系杆上设置有第二滚轮。

47、结合第二方面,在一种实施方式中,所述顶架上还设置用于在平衡轨道上移动的平衡轮。

48、结合第二方面,在一种实施方式中,所述系统还包括导向轨道;

49、所述无动力随行料车的料车底座上的导向轮滚动连接于所述导向轨道上。

50、第三方面,本技术实施例提供了一种如上任一所述的无动力随行的系统的使用方法,其包括如下步骤:

51、旋转无动力随行料车的随行杆,以使所述随行杆处于水平状态;

52、调整底盘吊具至第一工位,并使所述底盘吊具表面的第一位置抵接所述随行杆的随行端;

53、驱使所述底盘吊具向第二工位运动,并顶推所述随行杆的随行端,以使所述无动力随行料车随行;其中,所述第一工位与所述第二工位的高度不同;

54、当所述底盘吊具运动至所述第一工位与所述第二工位之间时,驱使所述底盘吊具倾斜翻转,以使所述随行杆的随行端在所述底盘吊具表面上,由所述第一位置移动至第二位置。

55、结合第三方面,在一种实施方式中,所述第一工位的高度大于所述第二工位的高度,所述第一位置的高度大于所述第二位置的高度;

56、或者,所述第一工位的高度小于所述第二工位的高度,所述第一位置的高度小于所述第二位置的高度。

57、结合第三方面,在一种实施方式中,所述底盘吊具倾斜翻转的角度为15°~30°。

58、本技术实施例提供的技术方案带来的有益效果至少包括:

59、(1)可以利用agv小车等方式带动本技术实施例提供的用于多维吊具形态的无动力随行料车,并运行至底盘线上线装置,在运行过程中,可以将所述随行杆收起,无需使之处于水平状态,以方便移动,到达底盘线上线装置后,旋转无动力随行料车的随行杆,以使所述随行杆处于水平状态,等待底盘吊具推动。

60、调整底盘吊具至第一工位,并使所述底盘吊具表面的第一位置抵接所述随行杆的随行端,此时无动力随行料车进入随动状态。驱使所述底盘吊具向第二工位运动,由于所述底盘吊具表面的第一位置抵接所述随行杆的随行端,故所述底盘吊具运动时会同时顶推所述随行杆的随行端,进而使得所述无动力随行料车随行;由于装配作业需求,底盘线的底盘吊具高度会逐步发生变化,因此,所述第一工位与所述第二工位的高度不同,所述第一工位与所述第二工位之间必然存在一个高度逐步变化的过渡区域(比如逐渐增高或者逐渐降低),比如所述第一工位高度大于第二工位高度,则当底盘吊具进入过渡区域时,高度会逐渐下降,所述底盘吊具会进行倾斜翻转运行,进而存在向下压所述随行杆的随行端的趋势,此时所述随行杆的随行端会将底盘吊具的下压力转化为动摩擦力,以使所述随行杆的随行端在所述底盘吊具表面上,由所述第一位置移动至第二位置,从而确保所述随行杆不会因为受压而变为竖直状态,并持续保持水平随行状态。随着无动力随行料车的随行,通过无动力随行料车上的各种形式的料盒,将零件配送至各个工位,供作业员拿取。

61、可见,本技术实施例提供的用于多维吊具形态的无动力随行料车,可以在底盘吊具高度及姿态发生变化时,仍具备无动力随行能力,以实现sps零件的随线供给目的。

62、与现有的有动力随行方式相比,本技术结构设计巧妙,打破了行业内sps料车无动力随行的技术瓶颈,通过相关装置的配合,最终可以顺利实现底盘吊具多维形态下的料车无动力随行,大大降低了项目投资成本,提升了装配效率,且降低了线边空间布局要求,技术价值高。

63、(2)由于本技术是通过所述随行杆的随行端在底盘吊具的表面上移动,以实现底盘吊具多维形态下的料车无动力随行,因此,本技术实施例提供的用于多维吊具形态的无动力随行料车,无需专门重新设计开发新的底盘吊具,可以适用于现有的底盘吊具,也就是说,无论是专门重新设计开发新的底盘吊具,还是沿用现有的底盘吊具,只需要保证底盘吊具具有一个表面,该表面可以供所述随行杆的随行端抵接,并且在底盘吊具倾斜翻转运行时,可以压所述随行杆的随行端,以使得所述随行杆的随行端可以在底盘吊具的表面上移动。可见,本技术实施例提供的用于多维吊具形态的无动力随行料车通用性较强,可以降低装配成本,降低使用成本。

64、(3)在本技术提供的用于多维吊具形态的无动力随行料车中,当底盘吊具翻转时,所述随行杆的随行端需要将底盘吊具的下压力转化为动摩擦力,以使所述随行杆的随行端在所述底盘吊具表面上移动。因此,为了能够确保所述随行杆的随行端顺利地在所述底盘吊具表面上移动,防止因为移动不顺畅,导致所述随行杆受压而变为竖直,使得随行失效,本技术在所述随行端上设置有用于降低所述随行杆与所述底盘吊具表面之间的摩擦力的降摩擦件。通过设置降摩擦件,从而降低所述随行杆与所述底盘吊具表面之间的摩擦力,使得无动力随行料车能够保持高质量的随行工作状态。

65、(4)在所述料车安装杆和所述随行杆上安装所述弹性件,所述随行杆具备两种状态:随行状态和收起状态,当所述随行杆处于随行状态时,需要保证所述随行杆处于水平状态,此时可以利用所述弹性件的弹性拉力拉动所述随行杆,使所述随行杆保持水平而不会收起,确保所述随行杆受底盘吊具的推动,实现料车整体的随行运行;当不需要随行时,由于弹性件具有弹性,故可以张拉弹性件以使所述随行杆旋转,进而切换至处于收起状态时,所述随行杆与底盘吊具消除随行连接。

66、(5)由于所述随行杆是通过一个安装点可转动地连接于所述料车安装杆上,而无动力随行料车是在底盘吊具的顶推下实现无动力随行,因此,在使用过程中,所述随行杆与所述料车安装杆之间的安装点在所述随行杆受到底盘吊具的若干次顶推过程中,容易变形,导致所述随行杆3的旋转不顺畅,甚至是无法旋转,因此,为了解决这一问题,所述料车安装杆上还设置有与所述随行杆相适配的限位槽,当所述随行杆处于水平状态时,所述随行杆限位于所述限位槽中。利用限位槽,实现对所述随行杆的连接端一侧进行限位,再配合所述随行杆与所述料车安装杆之间的安装点,使得所述随行杆与所述料车安装杆之间有两个点在抵抗底盘吊具对所述随行杆的顶推力,从而可以防止所述随行杆与所述料车安装杆之间的安装点发生变形。

- 还没有人留言评论。精彩留言会获得点赞!