一种木质家具下料装置的制作方法

本发明属于木质家具加工下料领域,涉及一种木质家具下料装置。

背景技术:

1、家具生产过程中一般采用木质板材作为加工原料,木材加工中心在木材加工领域应用越来越普遍,现有技术中,木材加工中心可以完成镂铣、垂直钻孔、开槽工序,借助木材加工中心,可以方便对木材进行加工,能够提高效率,对于较为高端的双面浮雕木质家具的板材加工,传统的加工中心,一般采用单面机床加工,然后拆掉木质板材,翻转到背面再次进行加工,工作人员需要反复拆装夹具,对木质板材进行固定,步骤繁琐,工作强度较大,同时,搬运翻转木质板材时,由于浮雕的图案有凸起,可能产生磕碰损伤的风险,之后完成浮雕作业后,需要人工将加工好的木质板材从加工中心抬下来,放置在相应的镂空支架上,该过下料过程,步骤繁琐,加工后的木质板材缺乏相应的放置机构,容易损伤,另外工作劳动强度较大。

2、因此,本发明提供一种木质家具下料装置,解决以上问题。

技术实现思路

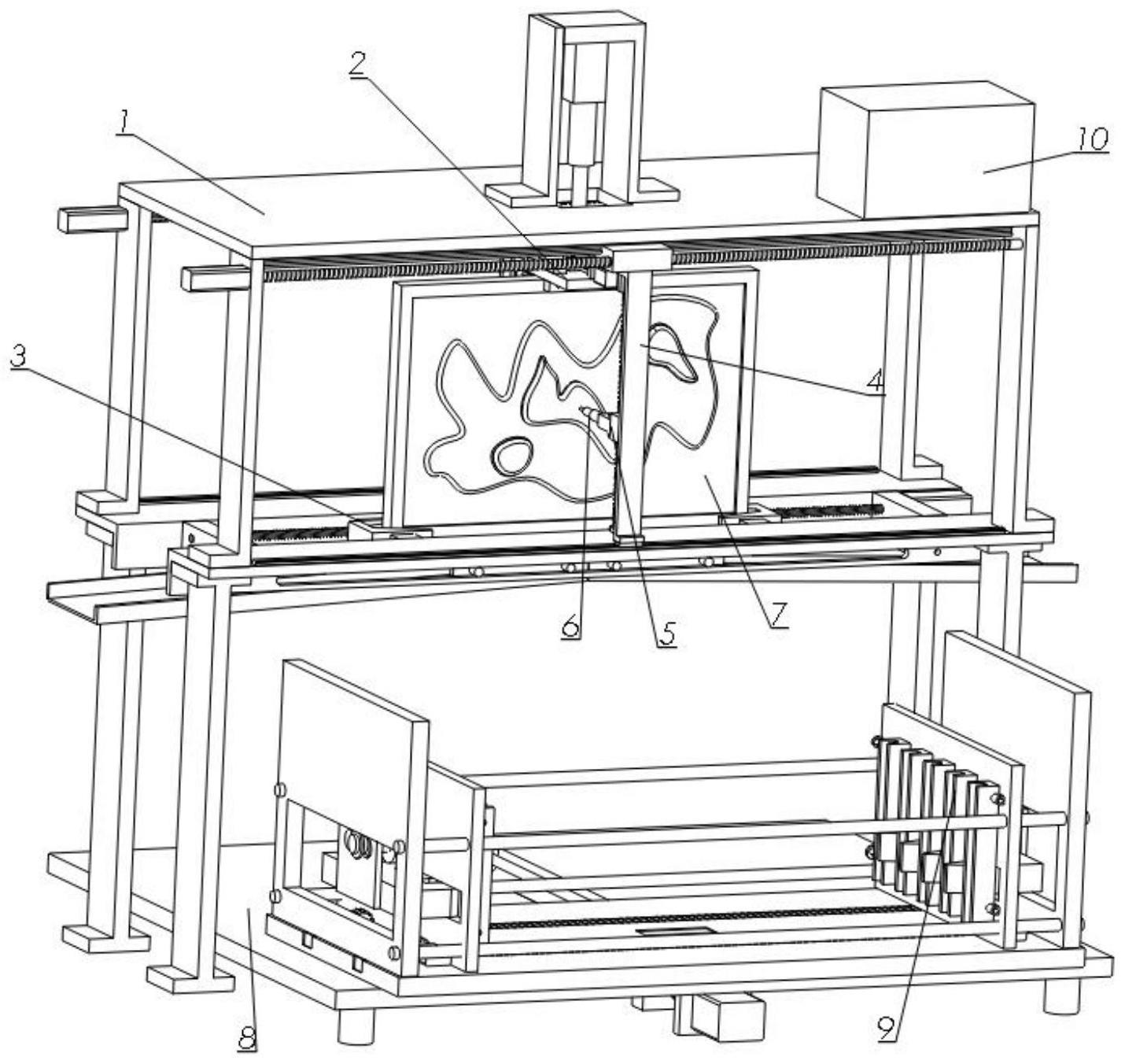

1、鉴于现有技术中所存在的问题,本发明公开了一种木质家具下料装置,采用的技术方案是,包括机架,所述机架包括前后相对设置的l型基板,前后所述l型基板的左右两端的下侧壁分别固定连接支撑腿,前后所述l型基板的左右两端的上侧壁分别固定连接立臂,所述立臂的顶部分别与顶板的四个角固定连接,所述顶板的中心开设矩形通槽,所述矩形通槽的两侧分别与u型机架的两端固定连接,所述u型机架的顶部下侧安装第一电动伸缩杆,所述第一电动伸缩杆的下端固定连接第一下料夹具,前后所述l型基板之间固定安装第二下料夹具,前后左右两侧立臂之间分别安装所述两轴滑台,所述两轴滑台包括x轴滑台和y轴滑台,所述y轴滑台的滑块上固定安装第二电动伸缩杆,所述第二电动伸缩杆的端部安装铣刀头,所述第一下料夹具和所述第二下料夹具之间分别与木质板材夹装在一起,所述支撑腿的下端分别与底板的左右两侧固定连接,所述底板的上表面滑动安装接料机构,所述顶板的右侧边缘安装控制器。

2、作为本发明的一种优选方案,所述接料机构包括滑动板,所述滑动板的中间开设矩形插槽,所述滑动板的上表面的前后两侧分别开槽内嵌安装齿条,所述滑动板的左右两端边缘分别固定连接侧板,所述侧板的下半部开设让位口,左右所述让位口的四个角分别开孔插装导向杆,所述导向杆的左右两侧分别滑动套装移动板,所述移动板的左右侧壁的下部开设第二矩形通槽,左右所述第二矩形通槽的外部向内分别活动插装间距调节机构,所述间距调节机构包括伸缩块,所述伸缩块插入板壁的一侧均匀开设若干梯形插齿,所述梯形插齿之间分别活动设置第一限位卡块,所述第一限位卡块的上下侧壁朝内的一侧贯穿开设梯形缺口,所述第一限位卡块前后侧壁的上下两端分别开孔活动套装在第二导向杆上,上下所述第二导向杆的前后两端分别与所述移动板朝内的一侧的前后两端边缘固定连接,上下所述第二导向杆的后端还套装弹簧,左右所述第二矩形通槽下部朝外侧的板壁分别安装驱动组件;通过设置接料机构,可以根据下料的双面浮雕板材的大小尺寸和浮雕图案的凸起高度,灵活调整左右两侧相对的移动板上的第一限位卡块左右之间的间距,以及前后相邻的第一限位卡块之间的间距,以此快速适配不同的规格的双面浮雕板材的下料放置需求,提高该下料装置的灵活性和适配性。

3、作为本发明的一种优选方案,前后所述l型基板相对一侧的竖直臂分别开设槽口,所述槽口之间的板壁活动设置有左右相对的倾斜排屑槽,左右所述倾斜排屑槽靠近一侧的前后槽壁分别安装插轴,前后所述插轴分别滑动插装在对应的槽口内,左右所述倾斜排屑槽靠近一侧的内槽壁分别安装磁铁块;通过在前后的l型基板之间设置左右相对的倾斜排屑槽,在前后的y轴滑台上安装的铣刀头对夹具板材的两面进行雕刻时,溅落的木屑可以掉落至下部的倾斜排屑槽导出,防止木屑飞溅。

4、作为本发明的一种优选方案,所述倾斜排屑槽的前后侧壁分别与前后所述l型基板相对的一侧滑动接触;这样设计,可以使得雕刻过程中产生的木屑,尽可能多掉落至下部的倾斜排屑槽内,并及时导出。

5、作为本发明的一种优选方案,所述第一下料夹具包括u型固定板,所述u型固定板的上端与所述第一电动伸缩杆的下端固定连接,所述u型固定板的两端分别与水平板的左右两侧固定连接,所述水平板的前后两端分别固定连接丝杆支撑块,所述水平板中间向前后开设槽活动插装两个工字型夹块,前后所述工字型夹块的上臂的中间开孔套装在第一双向丝杆的前后两侧,所述第一双向丝杆的两端分别与前后的丝杆支撑块活动插装在一起,所述第一双向丝杆的前端与第一电机的输出轴固定连接,所述第一电机固定安装在前侧的丝杆支撑块上,前后所述工字型夹块的下臂相对的一面的左右两侧分别开槽内嵌压力传感器;通过采用第一电机带动第一双向丝杆转动,带动前后的的工字型夹块相对移动,并配合工字型夹块内嵌的压力传感器,实现对不同厚度的夹具板材边缘边缘快速夹紧固定,同时在雕刻完毕下料时,可以通过第一下料夹具夹住家具板材向下移动,将家具板材放置到下部的接料机构内,有效减轻传统人工下料的劳动强度。

6、作为本发明的一种优选方案,所述第二下料夹具包括左右两的固定块,左右所述固定块相对的一面的前侧分别开孔与第三导向杆的两端插装在一起,左右所述固定块相对的一面的后侧分别开孔插装第二双向丝杆,所述第三导向杆与所述第二双向丝杆的左右两侧分别与第二限位卡块前后侧活动套装在一起,左右所述第二限位卡块的前后侧壁分别固定连接凸块,左右所述第二限位卡块的相对一侧从上部向下开设梯形沉槽缺口,所述第二双向丝杆的右端与第二电机的输出轴固定连接,所述第二电机安装在右侧所述固定块的外侧;通过第二电机带动第二双向丝杆转动,带动左右的第二限位卡块相对移动,实现对不同厚度和长度的家具板材的左右角边缘的承托和夹紧,进而配合第一下料夹具,实现对家具板材的三点固定,提高雕刻过程中的稳定性。

7、作为本发明的一种优选方案,所述x轴滑台的左右两端分别安装在左右所述立臂相对一侧的上端,所述x轴滑台的滑块与所述y轴滑台的上端固定连接,所述y轴滑台的下端固定连接滑动块,所述滑动块滑动卡装在滑轨,所述滑轨安装在所述l型基板的上表面;通过控制器控制x轴滑台和y轴滑台移动,实现前后的铣刀头在家具板材的前后两面的雕刻,提高工作效率。

8、作为本发明的一种优选方案,所述底板的中间开设第三矩形通槽,所述第三矩形通槽的前后侧壁的左右两侧分别固定连接第四导向杆,左右所述第四导向杆之间设置丝杆,左右所述第四导向杆、所述丝杆分别与牵引块活动套装在一起,所述牵引块的左右两侧与所述第三矩形通槽滑动接触,所述牵引块的上端插入所述矩形插槽内,所述丝杆的左右两端通过丝杆固定块与所述底板连接,所述丝杆的前端与第四电机的输出轴固定连接,所述第四电机固定安装在前侧的丝杆固定块上,所述底板的下表面的四个角分别固定安装脚垫;通过第四电机带动丝杆转动,实现牵引块的前后移动,进而带动底板上表面的接料机构前后移动,从而实现雕刻完成下料一次,接料机构接料完成一次,向后步进移动一个工位,进行自动接料作业。

9、作为本发明的一种优选方案,所述间距调节机构还包括第三电动伸缩杆,所述第三电动伸缩杆固定安装在所述第二矩形通槽上部朝外侧的板壁上,所述第三电动伸缩杆的伸缩轴的端部分别固定套装两个限位环,两个限位环之间伸缩轴与连接块的槽口活动卡装在一起,所述连接块与所述伸缩块朝外的侧壁固定连接;通过第三电动伸缩杆调整伸缩块通过梯形插齿插入相邻的第一限位卡块之间的深度,以此同步调整相邻的第一限位卡块之间的间距,从而适配不同双面浮雕家具板材由于凸起的高度不同而需要的放置空间不同的需求。

10、作为本发明的一种优选方案,所述驱动组件包括安装在左右所述第二矩形通槽下部朝外侧的板壁的第三电机,所述第三电机的输出轴与转轴固定连接,所述转轴上前后固定套装齿轮,前后所述齿轮分别与前后的齿条齿牙啮合,所述转轴后端通过转轴固定座安装所述移动板的板壁上;通过控制器控制左右的第三电机同时动作,进而带动转轴上的齿轮转动,齿轮与滑动板表面前后内嵌的齿条作用,进而同时推动作用两侧的移动板相对或者相反移动,满足不同长度的家具板材的放置需求。

11、作为本发明的一种优选方案,所述让位口的上下宽度大于所述间距调节机构的上下宽度;这样设计,能够为左右的间距调节机构避让出空间位置,提高左右移动板之间的宽度范围。

12、本发明的有益效果:

13、1、通过在家具板材的前后两侧设置两轴滑台,分别在y轴滑台安装第二电动伸缩杆,第二电动伸缩杆端部安装铣刀头,避免传统单面加工时,通过夹具反复装夹家具板材的繁琐步骤,从而提高对夹具板材双面浮雕时的工作效率;

14、2、采用竖直装夹家具板材,可以使得加工过程中掉落的木屑,不至于在家具板材的表面堆积,避免影响加工效果,同时便于实现对木屑的收集;

15、3、采用第一下料夹具和第二下料夹具的配合,实现对不用大小和厚度的家具板材的夹紧适配,减少传统人工装夹的繁琐,同时,为下料做好准备,提高后续下料的效率;

16、4、设计接料机构,通过底板前端的第四电机带动丝杆转动,牵引块沿着第三矩形通槽前后移动,从而带动底板上表面的接料结构前后移动,从而实现顺序承接家具板材,同时,控制器控制左右的第三电机同时动作,进而带动转轴上的齿轮转动,齿轮与滑动板表面前后内嵌的齿条作用,进而同时推动作用两侧的移动板相对或者相反移动,满足不同长度的家具板材的放置需求;

17、5、通过第三电动伸缩杆调整伸缩块通过梯形插齿插入相邻的第一限位卡块之间的深度,以此同步调整相邻的第一限位卡块之间的间距,从而适配不同双面浮雕家具板材由于凸起的高度不同而需要的放置空间不同的需求,提高接料机构的适配性和灵活性。

- 还没有人留言评论。精彩留言会获得点赞!