自动撕膜系统的制作方法

本发明涉及印刷电路板生产,更具体地说,本发明涉及自动撕膜系统。

背景技术:

1、随着科技日益的进步,电子工业也日渐蓬勃发展,印刷电路板(printedcircuitboard;pcb)也越来越广泛的被应用。由于印刷电路板具有很多优点且组装方便,因此,可以方便地应用于各种电子产品与设备,以进行标准化组装,又可以进行自动化、规模化批量生产,进而广泛地应用于各类的电子产品与设备之中。

2、在印刷电路板生产制程中,基板在曝光之前,一般会在基板之上、下表面分别形成光阻层及黏附于光阻层表面之薄膜,在曝光之后,再将薄膜剥离以使光阻层外露,以进行后续之显影及蚀刻程序。

3、然而,以现有剥离薄膜之方式,仍有可能因为薄膜残留,以致于造成后续制程的不良。如何能够提供一种方便且快速的剥离薄膜的方式与设备,将有助于提升印刷电路板的生产质量以及降低生产成本。

技术实现思路

1、为了克服现有技术的不足,本发明提供了自动撕膜系统,具有上述背景技术中所提出能够方便且快速的剥离薄膜的优点。

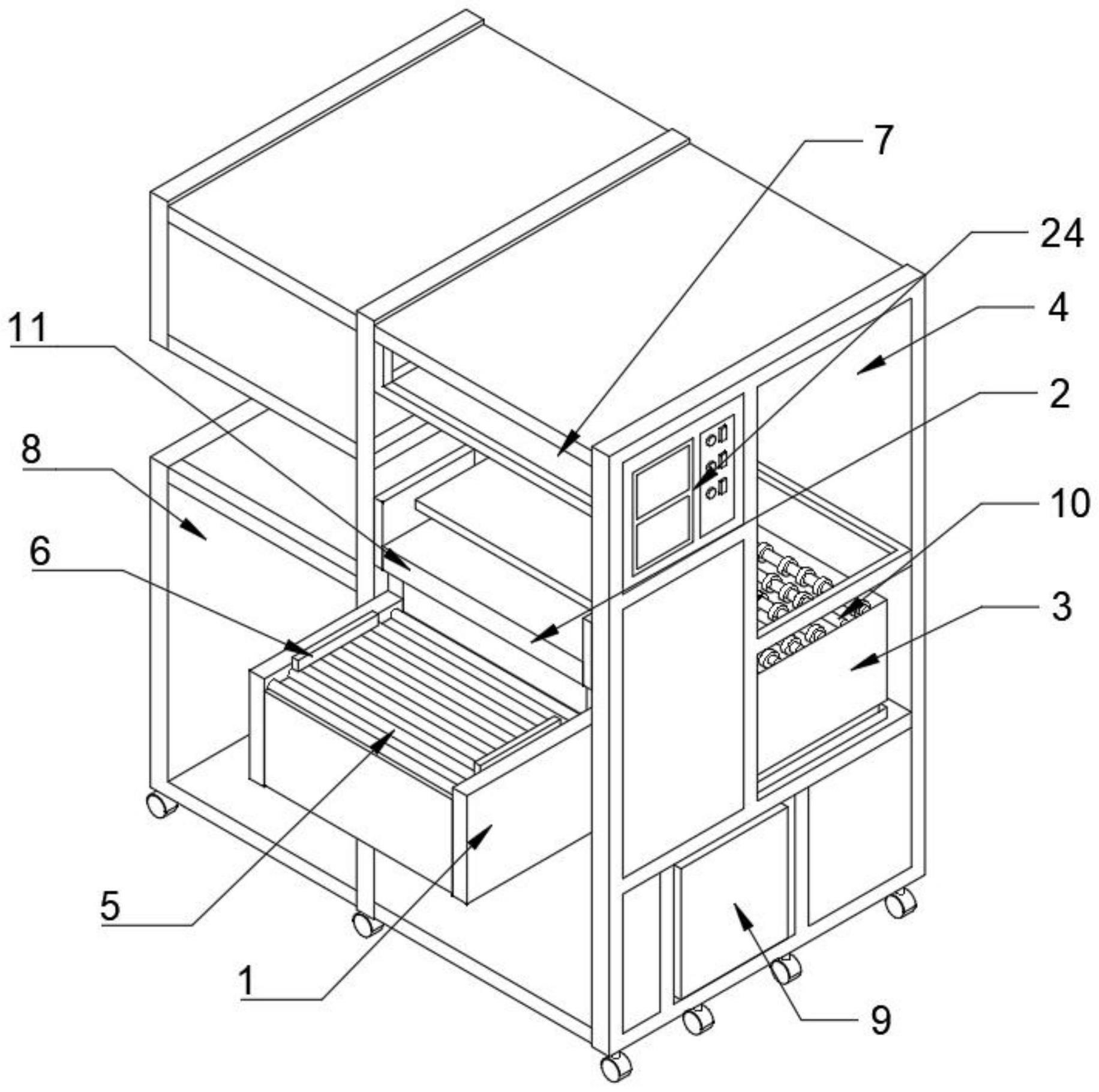

2、为实现上述目的,本发明提供如下技术方案:自动撕膜系统,包括入料装置,所述入料装置的右侧设有撕膜装置,所述撕膜装置的后侧设有出料装置,所述出料装置的上方设有暂存装置,所述入料装置的顶端转动连接有入料滚轮,所述入料装置侧壁固定安装有夹板器,所述撕膜装置的上方设有上膜传送装置,所述上膜传送装置后端的下方设有上膜储存器,所述撕膜装置的下方设有下膜储存器,所述出料装置的顶端转动连接有出料滚轮;

3、所述撕膜装置包括压花板和起膜轮,所述压花板位于撕膜装置的底端,所述压花板的上方转动连接有压花轮,所述压花板的顶端固定安装有压花板移动装置、压花轮升降装置和压花轮水平移动装置,所述起膜轮转动连接在撕膜装置的中部,所述起膜轮共有两个且呈上下分布,上方所述起膜轮的右侧和下方所述起膜轮的下方均设有清洁胶轮,所述撕膜装置的顶端固定安装有导模装置,所述出料滚轮的中部设有撕膜异常传感器;

4、所述暂存装置包括升降座,所述升降座活动连接在暂存装置的后侧,所述升降座的前端转动连接有承载支撑杆,所述暂存装置的侧壁固定安装有升降马达,所述升降马达与承载支撑杆传动连接,所述暂存装置的侧壁固定安装有位置传感器。

5、作为本发明的一种优选技术方案,所述上膜传送装置包括顶壳,所述顶壳的内部滑动连接有移动块,所述顶壳的后侧固定安装有驱动电机,所述驱动电机的输出端固定套接有滚珠丝杠,所述移动块的后端和底端分别固定安装有气泵和安装板,所述气泵的后端固定安装有连接管,所述连接管的后端固定安装有延伸管,所述安装板的右侧固定安装有吸附管。

6、作为本发明的一种优选技术方案,所述上膜储存器包括外盒和内盒,所述内盒位于外盒的内部,所述外盒的内壁固定安装有气盒,所述气盒的中部滑动连接有移动板,所述移动板远离延伸管的一端固定安装有连接杆,所述连接杆的另一端固定安装有连接块,所述连接杆的表面套接有复位弹簧,所述内盒的上下两端均开设有气孔。

7、作为本发明的一种优选技术方案,所述上膜传送装置的前侧设有控制器用于控制整个装置的驱动。

8、作为本发明的一种优选技术方案,所述延伸管与外盒连通,所述连接块与内盒固定连接,所述复位弹簧的两端分别固定连接于移动板和外盒的内壁,所述气孔位于移动板远离延伸管的一端。

9、作为本发明的一种优选技术方案,所述吸附管通过气泵与连接管连通,所述连接管为波纹软管材质制成,所述滚珠丝杠与移动块啮合。

10、作为本发明的一种优选技术方案,所述承载支撑杆与出料滚轮交错设置,所述承载支撑杆从上至下分为四组,每组所述承载支撑杆的轴线处于同一水平面上。

11、作为本发明的一种优选技术方案,所述撕膜装置内还包括吹气装置,将空气吹入基板与保护薄膜之间。

12、作为本发明的一种优选技术方案,所述外盒内腔的底端固定安装有滑轨,所述内盒的底面固定安装有滑条,所述滑条滑动连接在滑轨内。

13、与现有技术相比,本发明的有益效果如下:

14、1、本发明通过基板进入两个起膜轮内,两个起膜轮可以是硅胶滚轮或上方粘贴有黏尘纸,两个起膜轮将基板上下两侧的薄膜分别向上和向下撕开,并且在撕膜的过程中通过吹气装置将空气吹入基板与保护薄膜之间,以增加撕膜的效率,可以方便且快速地进行电路板的保护薄膜的撕除,并进行残留保护薄膜的检查,以避免残留保护薄膜造成后续制程的缺陷,有效地提高电路板的生产效率与质量。

15、2、本发明通过设置可以移动的移动块,并在移动块上设置气泵,通过气泵将外界的空气抽入吸附管内,当吸附管位于上膜附近时,流动的气流可以带动上膜向吸附管靠近摆动,当上膜与吸附管接触后,上膜将吸附管封闭,进而使吸附管内形成负压,进行吸附牵引上膜,采用吸附的方式,不需要将牵引结构对准上膜即可完成,操作更加简单便捷。

16、3、本发明通过延伸管将空气送入外盒内,进而增大移动板与延伸管之间的压强,推动移动板向气孔的方向移动,当移动板运动至气孔下方时,延伸管送入的空气通过气孔排出,此时移动板与延伸管之间的恢复大气压强,处于压缩状态的连接杆在弹性的带动下将移动板反推复位,随后重复上述步骤,实现连接杆带动内盒持续性的左右运动,使内盒内的薄膜受到震荡平整的堆叠在内盒内,进而减少空间的浪费,以减少转运的次数,降低了操作人员的劳动强度。

技术特征:

1.自动撕膜系统,包括入料装置(1),其特征在于:所述入料装置(1)的右侧设有撕膜装置(2),所述撕膜装置(2)的后侧设有出料装置(3),所述出料装置(3)的上方设有暂存装置(4),所述入料装置(1)的顶端转动连接有入料滚轮(5),所述入料装置(1)侧壁固定安装有夹板器(6),所述撕膜装置(2)的上方设有上膜传送装置(7),所述上膜传送装置(7)后端的下方设有上膜储存器(8),所述撕膜装置(2)的下方设有下膜储存器(9),所述出料装置(3)的顶端转动连接有出料滚轮(10);

2.根据权利要求1所述的自动撕膜系统,其特征在于:所述上膜传送装置(7)包括顶壳(71),所述顶壳(71)的内部滑动连接有移动块(72),所述顶壳(71)的后侧固定安装有驱动电机(73),所述驱动电机(73)的输出端固定套接有滚珠丝杠(74),所述移动块(72)的后端和底端分别固定安装有气泵(75)和安装板(77),所述气泵(75)的后端固定安装有连接管(76),所述连接管(76)的后端固定安装有延伸管(79),所述安装板(77)的右侧固定安装有吸附管(78)。

3.根据权利要求1所述的自动撕膜系统,其特征在于:所述上膜储存器(8)包括外盒(81)和内盒(82),所述内盒(82)位于外盒(81)的内部,所述外盒(81)的内壁固定安装有气盒(83),所述气盒(83)的中部滑动连接有移动板(84),所述移动板(84)远离延伸管(79)的一端固定安装有连接杆(85),所述连接杆(85)的另一端固定安装有连接块(86),所述连接杆(85)的表面套接有复位弹簧(87),所述内盒(82)的上下两端均开设有气孔(88)。

4.根据权利要求1所述的自动撕膜系统,其特征在于:所述上膜传送装置(7)的前侧设有控制器(24)用于控制整个装置的驱动。

5.根据权利要求3所述的自动撕膜系统,其特征在于:所述延伸管(79)与外盒(81)连通,所述连接块(86)与内盒(82)固定连接,所述复位弹簧(87)的两端分别固定连接于移动板(84)和外盒(81)的内壁,所述气孔(88)位于移动板(84)远离延伸管(79)的一端。

6.根据权利要求2所述的自动撕膜系统,其特征在于:所述吸附管(78)通过气泵(75)与连接管(76)连通,所述连接管(76)为波纹软管材质制成,所述滚珠丝杠(74)与移动块(72)啮合。

7.根据权利要求1所述的自动撕膜系统,其特征在于:所述承载支撑杆(21)与出料滚轮(10)交错设置,所述承载支撑杆(21)从上至下分为四组,每组所述承载支撑杆(21)的轴线处于同一水平面上。

8.根据权利要求1所述的自动撕膜系统,其特征在于:所述撕膜装置(2)内还包括吹气装置,将空气吹入基板与保护薄膜之间。

9.根据权利要求3所述的自动撕膜系统,其特征在于:所述外盒(81)内腔的底端固定安装有滑轨,所述内盒(82)的底面固定安装有滑条,所述滑条滑动连接在滑轨内。

技术总结

本发明涉及印刷电路板生产技术领域,且公开了自动撕膜系统,包括入料装置,所述入料装置的右侧设有撕膜装置,所述撕膜装置的后侧设有出料装置,所述出料装置的上方设有暂存装置,所述入料装置的顶端转动连接有入料滚轮,所述入料装置侧壁固定安装有夹板。本发明通过基板进入两个起膜轮内,两个起膜轮可以是硅胶滚轮或上方粘贴有黏尘纸,两个起膜轮将基板上下两侧的薄膜分别向上和向下撕开,并且在撕膜的过程中通过吹气装置将空气吹入基板与保护薄膜之间,以增加撕膜的效率,可以方便且快速地进行电路板的保护薄膜的撕除,并进行残留保护薄膜的检查,以避免残留保护薄膜造成后续制程的缺陷,有效地提高电路板的生产效率与质量。

技术研发人员:丁洁

受保护的技术使用者:健鼎(湖北)电子有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!