一种钒氮合金生产用全自动卸料装置系统及其运行方法与流程

本发明属于钒氮合金生产,涉及一种钒氮合金生产用设备,具体涉及一种钒氮合金生产用全自动卸料装置系统及其运行方法。

背景技术:

1、钒氮合金是一种新型合金添加剂,可以替代钒铁用于微合金化钢的生产。氮化钒添加于钢中,能提高钢的强度、韧性、延展性及抗热疲劳性等综合机械性能,并使钢具有良好的可焊性。钒氮合金主要特点是:比钒铁具有更有效的强化和细化晶粒作用,可节约钒的添加量,相同强度条件下钒氮合金与钒铁相比可节约20%~40%钒;钒、氮收得率稳定,可减少钢的性能波动,从而被广泛应用于结构钢、工具钢、管道钢、钢筋及铸铁以及其它行业中。

2、钒氮合金是由五氧化二钒、碳粉、活性剂等原材料制成的坯件,在常压、氮气氛保护下,经1500℃~1800℃高温状态下,反应生成钒氮合金。其关键工艺设备为连续式气氛推板高温炉,采用硅钼棒等电热元件获取热源。

3、钒氮合金烧结依赖半自动化的生产设备,通常需要人工手工劳作,环境温度高,现场环境恶劣,工人从事现场生产时不仅劳动强度大、工作效率低,且长期处于粉尘等毒害环境中,对人体健康造成很大影响。为此,提高钒氮合金烧结生产的自动化程度,减轻工人的劳动强度和粉尘伤害,研制满足要求的自动卸料设备势在必行。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种钒氮合金生产用全自动卸料装置系统及其运行方法。所述装置系统能简化卸料程序,不仅提高了钒氮合金生产线的自动化水平,大幅度降低工人劳动强度,改善现场环境,并能及时判断匣钵使用情况,减少推板窑堵料事故的发生

2、为达此目的,本发明采用以下技术方案:

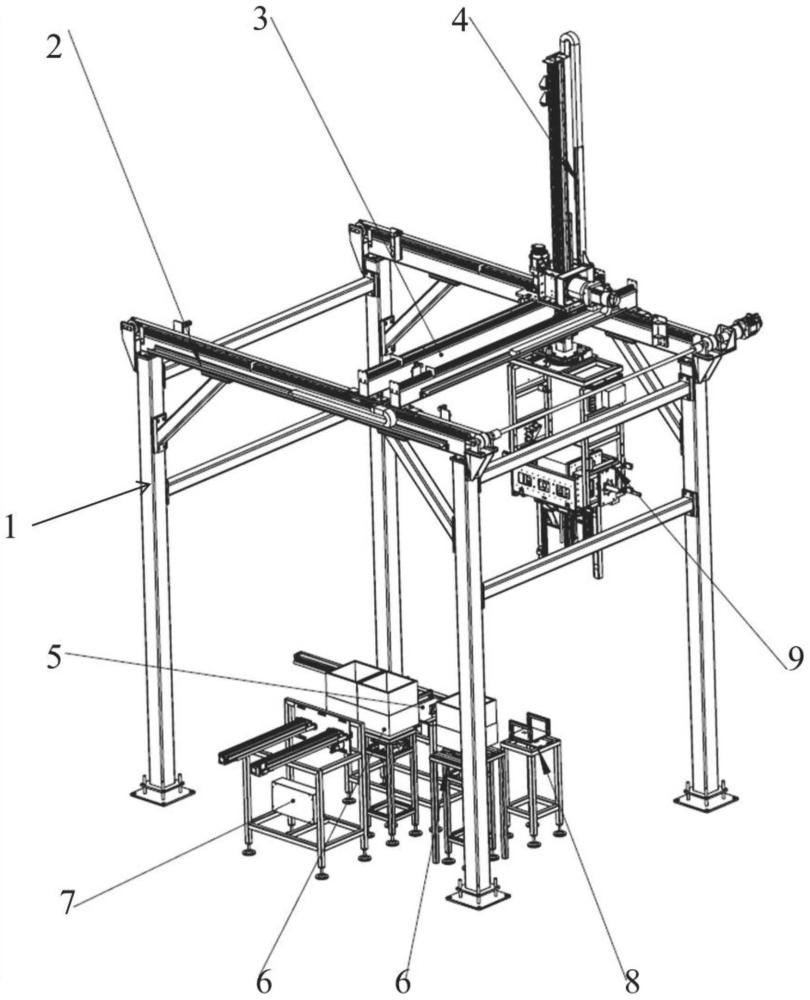

3、第一方面,本发明提供了一种钒氮合金生产用全自动卸料装置系统,所述装置系统包括固定底座、夹料装置和放料装置;

4、所述放料装置用于放置和输送来自生产线的料框;所述放料装置设置于所述夹料装置的下方;

5、所述放料装置包括取料架、放料架、推料架以及称重架;

6、所述夹料装置包括x轴桁架、y轴移动桁架、z轴移动桁架、翻转料框夹具以及电控系统;所述夹料装置用于夹取并输送放置在放料装置上的料框;

7、所述x轴桁架固定设置于固定底座上;

8、所述x轴桁架包括一组平行设置的横梁;所述y轴移动桁架垂直设置于横梁上,且可沿水平方向前后滑动;所述z轴移动桁架垂直设置于y轴移动桁架上,且可沿垂直于地面方向上下滑动;所述翻转料框夹具固定连接在所述z轴移动桁架上;

9、所述x轴桁架、y轴移动桁架、z轴移动桁架与放料装置分别独立地与所述电控系统电连接。

10、本发明提供的装置系统通过x轴桁架、y轴移动桁架以及z轴移动桁架可以控制翻转料框夹具的运行路径,实现准备抓取料框的目的以及倾倒物料至目标地点的目的;所述翻转料框夹具能够机械旋转90度,实现物料的倾倒以及料框的抓取。

11、值得说明的是,本发明所述电控系统用于控制x轴桁架、y轴移动桁架、z轴移动桁架的行进动作、翻转料框夹具翻转动作,物料压紧时压力检测动作,红外自动检测物料倒出动作,送回匣钵时称重检测匣钵损坏程度动作。

12、作为本发明的一个优选技术方案,所述固定底座包括平行且对立设置的第一立柱组和第二立柱组。

13、优选地,所述第一立柱组和第二立柱组分别独立地包括两根立柱;

14、优选地,所述第一立柱组和第二立柱组之间设置有两组平行设置的拉杆;

15、优选地,所述第一立柱组和第二立柱组上分别独立地设置有横梁。

16、本发明不限定固定底座的具体结构,只要能实现稳定支撑夹料装置即可。

17、作为本发明的一个优选技术方案,所述x轴桁架的作用为:为y轴移动桁提供移动轨道和移动动力。

18、优选地,所述y轴移动桁的作用为:为z轴移动桁架提供移动轨道和移动动力。

19、优选地,所述z轴移动桁架的作用为:为翻转料框夹具提供移动轨道和移动动力。

20、优选地,所述翻转料框夹具用于夹取料框以及倾倒料框中的物料。

21、值得说明的是,本发明对x轴桁架、y轴移动桁架以及z轴移动桁架的具体结构做出限定,只要能实现翻转料框夹具的准确移动路径即可。

22、作为本发明的一个优选技术方案,所述称重架用于称量料框的重量,以判断料框损耗。

23、本发明所述称重架上设置有称重传感器,用于测量料框的重量,不仅可以检测料框的损坏程度,实现自检和自动更换新的料框;还可以对盛装有物料的料框称重,以此检测料框内的物料是否完全卸载。

24、值得说明的是,本发明不限定所述称重架的具体结构,只要能实现对料框的称重以及反馈结果即可。

25、作为本发明的一个优选技术方案,所述取料架包括取料底座。

26、优选地,所述取料底座的顶部设置有封板。

27、优选地,所述封板上设置有一组升降板,所述升降板用于装载料框。

28、优选地,所述封板远离升降板的一侧设置有气缸推板。

29、优选地,所述气缸推板上固定安装有气缸和导向管。

30、优选地,所述导向管上设置有导向光轴。

31、作为本发明的一个优选技术方案,所述放料架包括顶升固定架。

32、优选地,所述顶升固定架的底部设置有调节脚杯。

33、优选地,所述顶升固定架的顶部设置有顶升加高板。

34、优选地,所述顶升加高板的下方安装有三轴气缸。

35、优选地,所述三轴气缸由三轴气缸固定板固定。

36、优选地,所述三轴气缸固定板固定的外围设置有防尘罩。

37、优选地,所述防尘罩上设置有感应片。

38、作为本发明的一个优选技术方案,所述推料架包括侧推架。

39、优选地,所述侧推架的底部设置有调节脚杯。

40、优选地,所述侧推架的顶部固定设置有气缸固定板。

41、优选地,所述气缸固定板上安装有第一气缸、第二气缸、导向光轴以及导向管。

42、优选地,所述推料架上安装有电磁阀。

43、优选地,所述电磁阀的外围安装有电磁阀罩子。

44、第二方面,本发明提供了一种如第一方面提供的钒氮合金生产用全自动卸料装置系统的运行方法,所述运行方法包括:

45、(1)放料架接收源自生产线的装有物料的第一双推料框,而后推料架推送第一双推料框至取料架;

46、(2)加料装置通过x轴桁架、y轴移动桁架以及z轴移动桁架控制运行路径,使得翻转料框夹具有效夹取取料架上的第一双推料框,并进行输送以及倾倒第一双推料框内的物料;

47、(3)翻转料框夹具倾倒料框1内的物料后,通过z轴桁架、y轴移动桁架以及x轴移动桁架控制运行路径将第一双推料框放置在另一个放料架上。

48、根据权利要求8所述的运行方法,其特征在于,所述运行方法还包括第二次取料框架

49、作为本发明的一个优选技术方案,所述运行方法还包括:

50、(1)放料架接收源自生产线的装有物料的第二双推料框,而后推料架推送第二双推料框至取料架;

51、(2)加料装置通过x轴桁架、y轴移动桁架以及z轴移动桁架控制运行路径,使得翻转料框夹具有效夹取取料架上的第二双推料框,并进行输送以及倾倒第二双推料框内的物料;

52、(3)翻转料框夹具倾倒第二双推料框内的物料后,通过z轴桁架、y轴移动桁架以及x轴移动桁架控制运行路径将第二双推料框放置在另一个放料架。

53、作为本发明的一个优选技术方案,所述钒氮合金生产用全自动卸料装置系统的一次运行时间为9~11min,例如可以是9min、10min或11min,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

54、优选地,在运行过程中,利用双推板窑的液压推进系统,将第一双推料框和第二双推料框推入双推板窑放料架,循环推进。

55、本发明所述全自动卸料装置用于卸载钒氮合金生产线产出的物料,钒氮合金生产过程中采用42米双推板窑,运行时间为12-18min/推,本发明提供的卸料装置的周期运行时间为9~11min,低于生产时间,不会影响钒氮合金的正常炼制,实现了工艺生产时间上的最优化。

56、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

57、与现有技术相比,本发明具有以下有益效果:

58、(1)本发明提供的钒氮合金生产用全自动卸料装置系统通过x轴桁架、y轴移动桁架以及z轴移动桁架可以控制翻转料框夹具的运行路径,实现准备抓取料框的目的以及倾倒物料至目标地点的目的;

59、(2)本发明提供的钒氮合金生产用全自动卸料装置系统中翻转料框夹具卸料后料框放回生产线时可以采用机械旋转90度;

60、(3)本发明提供的钒氮合金生产用全自动卸料装置系统中的称重架可以称量送回料框的重量,检测料框的损坏程度以及是否完成卸料,实现自检和自动更换新的料框;

- 还没有人留言评论。精彩留言会获得点赞!