一种智能废料筛选振动盘的制作方法

本技术涉及振动盘的,尤其是涉及一种智能废料筛选振动盘。

背景技术:

1、自动送料振动盘是一种自动定向排序的送料设备,其工作目的是通过振动将无序物料自动有序且准确地输送到下道工序。

2、现有振动盘包括振动器以及料斗,振动器通过振动使得料斗做扭摆运动,从而使得料斗内的物料能够在振动作用下随着料斗内的轨道旋转上升。在料斗内设置一些筛选关卡可以调整物料的位置和方向,从而使得物料有序规整的进入至下道工序。

3、针对上述中的相关技术,现有振动盘只能够使得物料按照设定的顺序排列进入至下一工序,而对于一些残次品,不符合标准的废料却无法有效筛选。特别是存在有物料的重量与标准重量存在较大误差时,无法有效筛选此废料的问题。

技术实现思路

1、为了解决上述中存在有物料的重量与标准重量存在较大误差时,无法有效筛选此废料的问题,本技术提供一种智能废料筛选振动盘。

2、本技术提供的一种智能废料筛选振动盘,采用如下的技术方案:

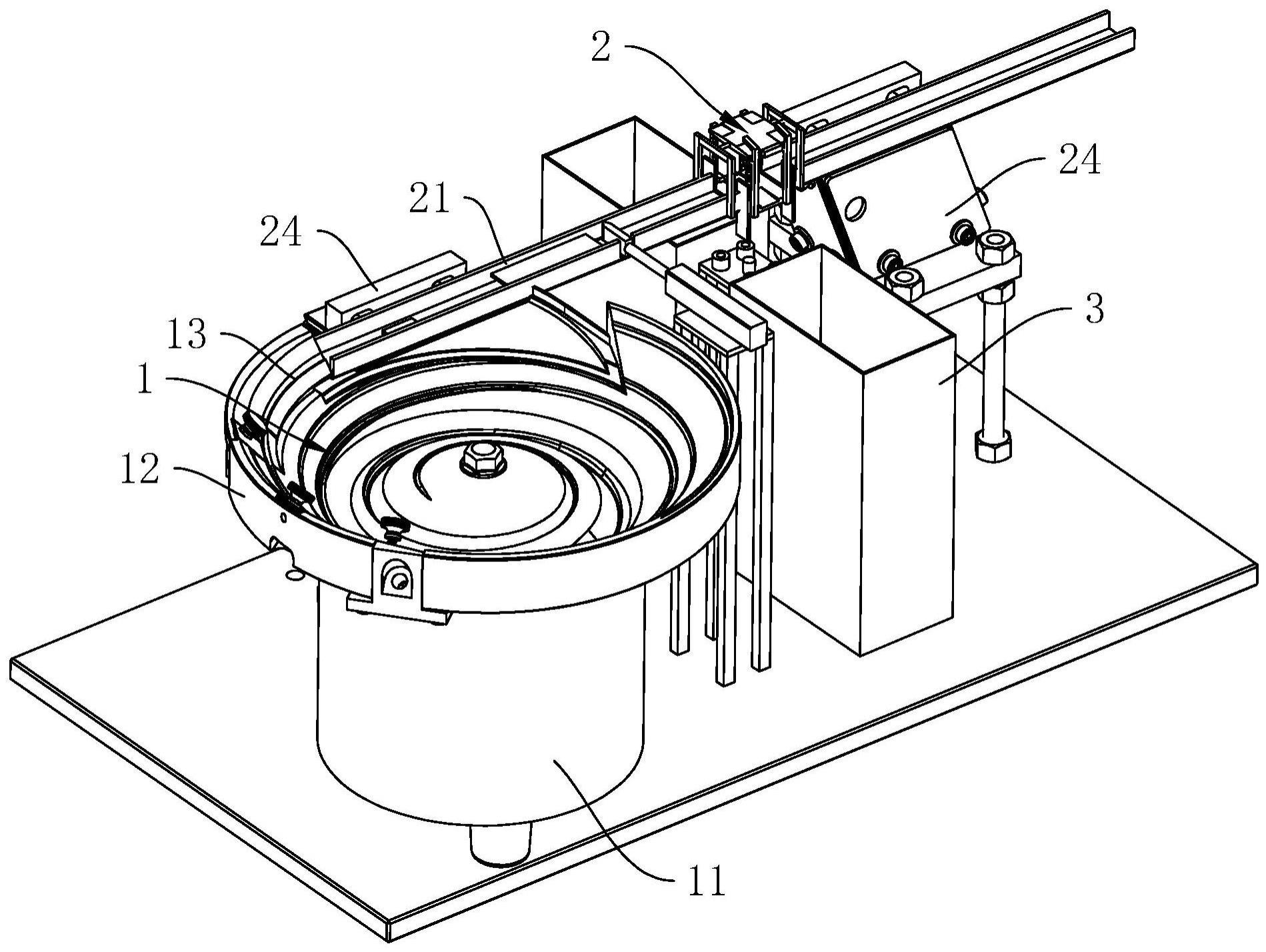

3、一种智能废料筛选振动盘,包括

4、送料机构,设置有输送轨道;

5、筛分机构,包括进料轨道、称重组件、出料轨道、振动件以及复位组件;

6、所述进料轨道与所述输送轨道连接,所述称重组件位于所述进料轨道和所述出料轨道之间,所述称重组件用于给物料称重,所述振动件安装在所述进料轨道和所述出料轨道的下方;

7、当物料重量在误差允许范围内时,所述称重组件不发生转动;当物料重量不在误差允许范围内时,所述称重组件发生转动使得位于其上的物料脱离所述称重组件;所述复位组件用于使得所述称重组件上无物料时及时复位。

8、通过采用上述技术方案,物料通过送料机构进入筛分机构,筛分机构中振动件振动使得物料从进料轨道进入至称重组件中,通过称重组件对物料进行沉重,当物料重量符合标准时,物料继续进入至出料轨道;当物料中料不符合标准时,称重组件发生转动使得物料脱落生产线,从而能够有效筛选出不符合重量要求的废品。筛选机构能够根据物料重量有效判断并将废品筛选出来重新加工或利用,能够有效减少工人挑选废品的工作量,提高生产效率。

9、可选的,所述称重组件包括:

10、转动轴和转动板,所述转动轴的延伸方向与所述进料轨道的延伸方向保持一致,所述转动轴与所述进料轨道和所述出料轨道固定连接,所述转动板与所述转动轴转动连接,所述转动板位于所述进料轨道的上方;

11、称重板,滑动连接于所述进料轨道和所述出料轨道之间,且所述称重板位于所述转动板靠近所述进料轨道的一侧;

12、弹性体,连接所述转动板与所述称重板;

13、驱动杆,固定连接在所述称重板的一侧,所述驱动杆驱动所述转动板转动;

14、限位杆,固定连接在所述称重板的一侧,所述限位杆用于抵接限位所述称重板。

15、通过采用上述技术方案,当物料重量符合标准时,此时,物料的重量和弹性体的拉伸量所产生的弹力保持平衡,称重板与出料轨道保持同一高度,物料顺利通过称重板进入至出料轨道。当物料重量较轻时,弹性体的拉伸量减少,称重板上升,此时,驱动杆驱动转动板转动,转动板上的限位杆驱动称重板转动,从而使得物料脱落称重板。当物料重量较重时,弹性体的拉伸量增加,称重板下降,此时,驱动杆驱动转动板转动,转动板上的限位杆驱动称重板转动,从而使得物料脱落称重板。通过弹性体的拉伸量反应出物料的重量,再通过称重板的位移传递给转动板转动,最后再反馈给称重板,从而使得废料能够有效筛选。

16、可选的,所述驱动杆设置有驱动部,所述驱动杆固定连接在所述称重板的一侧,所述驱动部靠近抵接或者远离所述转动板侧边;

17、所述限位杆包括限位部,所述限位杆固定连接在所述转动板远离所述驱动杆的一侧,所述限位部靠近抵接或者远离所述称重板。

18、通过采用上述技术方案,驱动部靠近抵接或者远离转动板侧边能够有效推动转动板转动,转动板转动能够使得限位杆的限位部有效靠近抵接或者远离称重板,从而使得称重板发生转动。通过驱动部和限位部能够保证转动板以及称重板的转动,从而有效对废料进行筛选。

19、可选的,所述驱动部包括上驱动部和下驱动部,所述上驱动部和所述下驱动部均设置为倾斜板,所述转动板设置有与所述倾斜板相匹配的倾斜面,所述上驱动部和所述下驱动部之间形成第一开口,所述转动板位于所述第一开口内;

20、所述限位部包括上限位部和下限位部,所述上限位部和所述下限位部均设置为直板,所述上限位部和所述下限位部形成第二开口,所述称重板位于所述第二开口内。

21、通过采用上述技术方案,当物料的重量较小时,称重板向上移动,此时下驱动部与转动板抵接,使得转动板朝一个方向转动,从而使得上限位部抵接称重板,进而使得称重板转动。相反,当物料的重量较大时,称重板向下移动,此时上驱动部与转动板抵接,使得转动板朝上述方向的反向转动,进而使得称重板也反向转动。因此,下驱动部和上限位部、上驱动部与下限位部能够根据物料的重量使得称重板朝不同的方向转动,最终能够有效将超重或者偏轻的物料进行分开,从而方便后续对不同重量的物料进行不同的回收处理。

22、可选的,所述复位组件包括:

23、红外传感器,安装在所述称重板远离所述转动板的一侧,所述称重板开设有供所述红外传感器的激光穿设通过的孔;

24、电磁铁,所述电磁铁与所述红外传感器电性连接,当所述红外传感器的激光通路时,所述电磁铁启动;当所述红外传感器的激光遮挡时,所述电磁铁关闭;

25、磁体,安装在所述称重板靠近所述红外传感器的一面,所述磁体与所述电磁铁位置相对应,所述磁体与所述电磁铁相互吸引。

26、通过采用上述技术方案,当称重板上有物料进行称重时,此时物料遮挡住红外传感器发出的激光,这时电磁铁关闭,利用弹性体的拉伸进行沉重。当称重板上无物料进行称重时或者物料脱离称重板时,此时物料红外传感器的激光通路,这时电磁铁开启,称重板在磁力作用下复位,使得称重板与进料轨道保持在同一高度平面,方便下次物料的进入。复位件能够使得称重板及时复位,保证物料的称重有效进行,从而保证废料筛选的有效进行。

27、可选的,所述筛分机构还包括多组抵接板,多组所述抵接板安装在所述进料轨道和/或所述出料轨道靠近所述称重组件的一侧,且与所述称重组件滑动连接。

28、通过采用上述技术方案,抵接板一方面能够有效限制称重组件的位移方向,使得称重组件能够使得位于进料轨道与出料轨道之间;另一方面抵接板能够将进料轨道和出料轨道的振动传递给称重组件,从而使得物料能够顺利进入称重组件并远离称重组件。

29、可选的,所述称重组件还包括配重块,所述转动板和所述称重板均设置有配重块以使得所述转动板和所述称重板保持平衡。

30、通过采用上述技术方案,配重块能够使得转动板和称重板保持平衡,从而提高后续筛分工作的连续性和有效性。

31、可选的,所述筛分机构还包括挡停组件,所述挡停组件安装在所述进料轨道靠近所述称重组件的一端,所述挡停组件用于使得物料间隔有序进入至称重组件。

32、通过采用上述技术方案,当物料运行到称重组件上时,如若物料质量不符合标准要求,此时需要一定的时间转动倾斜使得物料脱离生产线,此时如若下一物料抵达称重组件将使得物料干扰现有称重组件的运行。挡停组件能够使得物料间隔有序进入至称重组件,从而提高生产线的运行效率。

33、可选的,所述挡停组件包括:

34、挡停驱动件,安装在所述进料轨道的侧边;

35、挡停板,所述挡停板固定安装在所述挡停驱动件的输出端,所述挡停板设置有斜面,所述挡停板用于抵接或远离物料。

36、通过采用上述技术方案,挡停驱动件通过有序的时间间隔挡停物料,从而能够使得后一物料不影响前一物料的称重判断。

37、可选的,所述挡停组件还包括限高板,所述限高板固定安装在所述出料轨道靠近所述挡停板的一侧。

38、通过采用上述技术方案,当挡停板阻挡大量物料时,此时物料容易在进料轨道上堆积,从而影响后续工作,限高板能够减少物料堆积的可能性,提高生产效率。

39、综上所述,本技术包括以下至少一种有益技术效果:

40、1.筛选机构能够根据物料重量进行有效判断并将废品筛选出来重新加工或利用,能够有效减少工人挑选废品的工作量,提高生产效率;

41、2.下驱动部和上限位部、上驱动部与下限位部能够根据物料的重量使得称重板朝不同的方向转动,最终能够有效将超重或者偏轻的物料进行分开,从而方便后续对不同重量的物料进行不同的回收处理;

42、3.复位件能够使得称重板及时复位,保证物料的称重有效进行,从而保证废料筛选的有效进行;

43、4.挡停组件能够使得物料间隔有序进入至称重组件,从而提高生产线的运行效率。

- 还没有人留言评论。精彩留言会获得点赞!