一种用于冷拉伸套膜机的集膜拉膜装置的制作方法

本发明主要涉及冷拉伸套膜设备的,具体为一种用于冷拉伸套膜机的集膜拉膜装置。

背景技术:

1、冷拉伸套膜机是指使用冷拉伸膜对托盘堆垛的货物自动套膜包装的专用设备,可用于堆垛码放的瓶装饮品、码放的袋装粮食或水泥、码放的家具、码放的电子产品等,工作原理:通过送膜设备从一个冷拉膜卷中自动抽取与堆垛托盘高度相适应的膜,然后在顶部双面热封后切断形成袋子,随之拉膜装置先将抽取的膜卷收集,再从堆垛托盘的四个顶角方向同时拉伸膜,自上而下进行套袋,依靠冷拉伸膜自身的特性,回缩包装到垛型上面,形成五面包裹的防水、防潮、垛型稳定的包装,且包装表面光滑并具有视觉效果,包装成本低、为产品增添色彩等优点。

2、在如今现有的冷拉伸套膜机中,在拉膜套膜的时候,由于四个拉膜机构是无法在水平方向进行调整的,从而对传送机构上的堆垛托盘的要求较高,需要对托盘的尺寸和在传送机上的摆放位置都有一定的要求,堆垛托盘的尺寸和形状决定了货物堆垛的形状,且托盘的四个顶角(四个竖直方向的棱)的方向还需要分别对应四个拉膜机构的拉膜方向,从而在货物运到包装公司后,要将车厢内原有堆垛货物的托盘更换为包装公司使用的托盘,来回搬运货物十分的不方便,且耗时耗力,人工成本太高,如果只使用车厢内原有的托盘或者用包装公司的托盘,但是在传送机构上的位置有偏移,都会使得拉膜机拉膜的方向与堆垛货物的竖直方向的棱不对应,则会造成套袋被拉的一侧,在回缩后,在堆垛货物的表面形成空腔,出现鼓泡的情况,没有被拉的一侧,在回缩后则会过于紧贴在货物表面,不管是膜鼓泡还是被拉得过紧,在运输的时候都容易出现破损,从而导致货物倒塌,造成经济损失。

技术实现思路

1、本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案,具体地本发明主要提供了一种用于冷拉伸套膜机的集膜拉膜装置,用以解决上述背景技术中提出的目前由于冷拉伸套膜机中的四个拉膜机构,无法根据堆垛托盘的形状尺寸进行自动对角(竖直方向的棱),需要再将车厢内托盘上的货物搬移到包装公司的标准托盘上,这样转移货物十分的不方便,且耗时耗力的技术问题。

2、本发明解决上述技术问题采用的技术方案为:

3、一种用于冷拉伸套膜机的集膜拉膜装置,包括外旋转机构,所述外旋转机构包括环形底架和盖板件,所述盖板件包括外环盖板和内环盖板,且外环盖板和内环盖板焊接在环形底架的上缘位置,所述环形底架内设置有异形齿环,且异形齿环的内缘齿部啮合连接有驱动齿轮,所述异形齿环的四周分别设置有对角拉膜机构,所述对角拉膜机构包括对角组件,所述对角组件包括滑动块和侧盖,且之间为可拆卸连接,滑动块在环形底架内圆周运动,每个所述滑动块上侧均设置有对位组件和用于固定套袋的夹膜组件。

4、优选地,每个所述滑动块的内腔均设置有由铁芯和通电线圈组成的两个电磁铁,靠近每个所述电磁铁一侧均设置有衔铁块,且衔铁块上设置有活动杆,活动杆与侧盖之间设置有复位弹簧,两个所述活动杆的前端共同设置有弧形齿条,且弧形齿条与异形齿环的外缘齿部契合。

5、优选地,每个所述滑动块中间的开口内均滑动连接有工字钢,且工字钢上设置有弹性伸缩杆,所述弹性伸缩杆包括套筒、弹簧和移动杆,每个所述弹性伸缩杆前端均通过转轴和扭力弹簧铰接有两个对角块,且其中一个对角块的转轴上设置有角度传感器。

6、优选地,每个所述弧形齿条的上侧均设置有折弯支架,且所述折弯支架上设置有定位杆,所述定位杆的前端卡接有定位孔,所述定位孔等间距环绕设置在环形底架的内壁上。

7、优选地,每个所述对位组件均包括第一支撑座,每个所述第一支撑座上均设置有第一电机,且第一电机的输出端设置有第一丝杆和第一丝杆上的第一螺母座,每个第一螺母座下侧均与对应的工字钢上端连接,每个所述第一支撑座的下侧和对应的滑动块之间均设置有固定架。

8、优选地,每个所述夹膜组件均包括第二支撑座,每个所述第二支撑座上均设置有第二电机,且第二电机的输出端均设置有第二丝杆和第二丝杆上的第二螺母座,所述第二丝杆前端设置有弧形板,且弧形板的开口位置转动连接定辊,所述第二螺母座上侧设置有底板和底板上的第三电机,且第三电机的输出端设置有动辊,动辊的中轴线和定辊的中轴线处于同一水平高度。

9、优选地,所述环形底架的外壁底部设置有第一伺服电机,所述第一伺服电机的输出端与驱动齿轮连接。

10、优选地,所述环形底架的外壁设置有齿环件,所述齿环件上活动连接有四个可套接在立柱上的连接架,其中一个所述连接架上设置有第二伺服电机,所述第二伺服电机通过齿轮与齿环件契合。

11、与现有技术相比,本发明的有益效果为:

12、本发明通过设置的环形底架、外环盖板、内环盖板、齿环件、连接架和第二伺服电机之间的相互配合,实现了在对堆垛货物包装的时候,可直接整体驱动环形底架转动,进行调整,使得四个对角拉膜机构进行对角,利于对套袋进行拉伸,从而工作人员在摆放传输机构上的标准尺寸托盘时,无需事先矫正堆垛托盘的位置,让托盘的四个顶角与四个对角拉膜机构对应,可直接将货物堆垛在托盘上即可,避免了工作人员对体积较大且较重的堆垛托盘调整,十分的方便,降低了劳动的强度,省时省力,提高了工作的效率。

13、本发明通过设置的异形齿环、驱动齿轮、第一伺服电机、滑动块、侧盖、电磁铁、衔铁块、活动杆、复位弹簧和弧形齿条,实现了对四个对角拉膜机构同步顺时针驱动,且由工字钢、弹性伸缩杆、对角块和角度传感器之间的相互配合,使得每个弹性伸缩杆前端的对角块呈180度平角的状态在堆垛货物的四个侧面顺时针滑动,在扭力弹簧的作用下,当其中一个弹性伸缩杆前端的对角块滑动到堆垛货物的拐角时,则两个对角块中带有角度传感器的对角块会率先偏转,使得之间的夹角就会大幅度改变,便可识别出堆垛货物的一个角,并断开异形齿环对这个对角拉膜机构的驱动,随之依次类推,完成对其余三个角的确定,达到对非标准尺寸的托盘进行自动对角的目的,使得拉膜的方向可以沿着对角向外拉伸,确保了套袋在收缩后,可以紧贴在堆垛的物品上,防止套袋在收缩后局部过于紧绷或者出现鼓泡的情况,降低了出现损坏的几率,有效的避免了将车厢内原有堆垛货物的托盘更换为包装公司标准尺寸托盘的步骤,进一步节省了人力物力,提高了工作的效率;

14、且在将包装好的货物放到车厢内时,由于堆垛货物在车厢摆放时,之间的空隙大小是存在一定差异的,在车厢内放满货物时,最后的一块空间不一定是规则的矩形,可能是梯形,从而无法刚好摆放一个堆垛的货物,故只能放到下个车厢,而本技术可以对堆垛成梯形的货物进行包装套膜,更加有效的利用车厢内的空间,降低运输的成本。

15、本发明通过设置的第一支撑座、第一电机、第一丝杆和第一螺母座,实现了驱动每个弹性伸缩杆前端的对角块,靠近需要包装套膜的货物,从而便于之后对堆垛货物拐角(竖直方向的棱)的寻找,且由第二支撑座、第二电机、第二丝杆、第二螺母座、弧形板、定辊、底板、第三电机和动辊之间的相互配合,实现了对包装套膜的夹紧,且采用电缸代替传统的气缸的形式,使得部件运动起来更加稳定可靠,提高了机械性能。

16、以下将结合附图与具体的实施例对本发明进行详细的解释说明。

17、附图说明

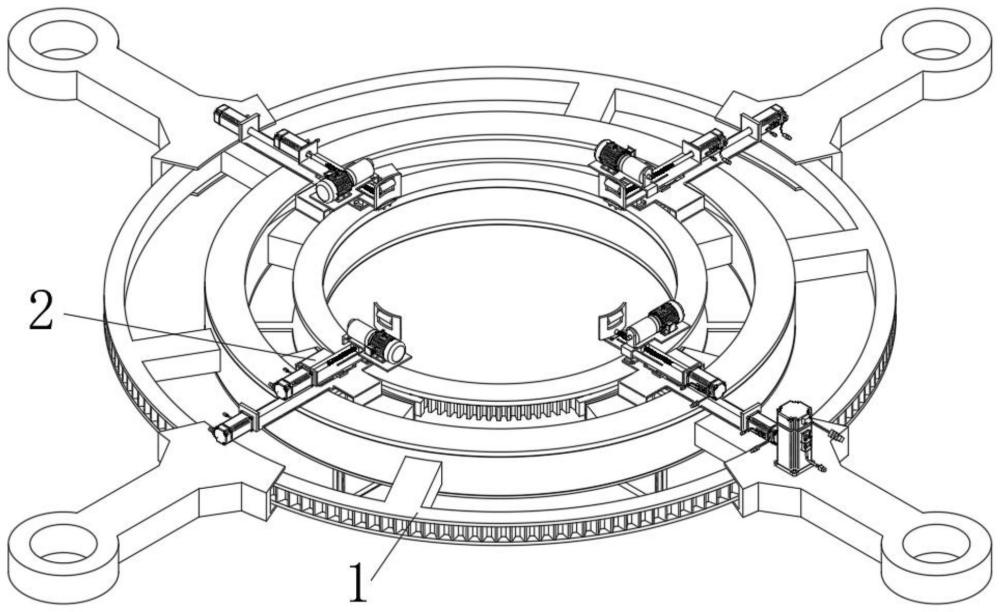

18、图1为本发明的整体结构示意图;

19、图2为本发明的环形底架和盖板件结构示意图;

20、图3为本发明的异形齿环连接结构示意图;

21、图4为本发明的对角拉膜机构分解结构示意图;

22、图5为本发明的对角组件结构示意图;

23、图6为本发明的对位组件结构示意图;

24、图7为本发明的夹膜组件结构示意图。

- 还没有人留言评论。精彩留言会获得点赞!