一种用于装卸卷材的装载装置的制作方法

本技术涉及电池卷料移载搬运的,尤其是涉及一种用于装卸卷材的装载装置。

背景技术:

1、目前,随着卷绕式真空镀膜技术在新能源动力电池等新兴领域的应用日益广泛,卷绕镀膜机采用的卷材尺寸和重量也逐渐扩展。市面上的制造厂商所生产的柔性薄膜产品卷材重量甚至达到了每卷数吨的量级,这一重量使卷材更换时的装卸卷材工作变得费时费力。

2、当同时工作的卷绕镀膜设备数量增多时,繁重的卷材装卸工作给生产安排调度带来了较大的困扰,不利于高效排产计划的实施。在处理重卷料时,最常见的做法是使用机械设备减负。采用机械设备进行卷材装卸,能够大大减轻卷材的装卸工作,降低风险,提高生产效率。

3、然而,现有的卷材装载装置通常只具备一级推送结构,推送结构通常包括马达或其他动力源,用于提供推动或拉动卷材的动力。推送结构通常用于将卷材从一个位置移动到装载轴的端部,但是现有的推送结构将卷料推送至极限位置时,与装载轴的端部仍有一段距离,难以实现卷材与装载轴完全脱离。以使卷料从装载轴转移到其他运载工具或装置上存在困难或限制,对此情况有待改善。

技术实现思路

1、为了改善现有的推送结构难以实现卷材与装载轴完全脱离的情况,本技术提供一种用于装卸卷材的装载装置。

2、本技术提供的一种用于装卸卷材的装载装置,采用如下的技术方案:

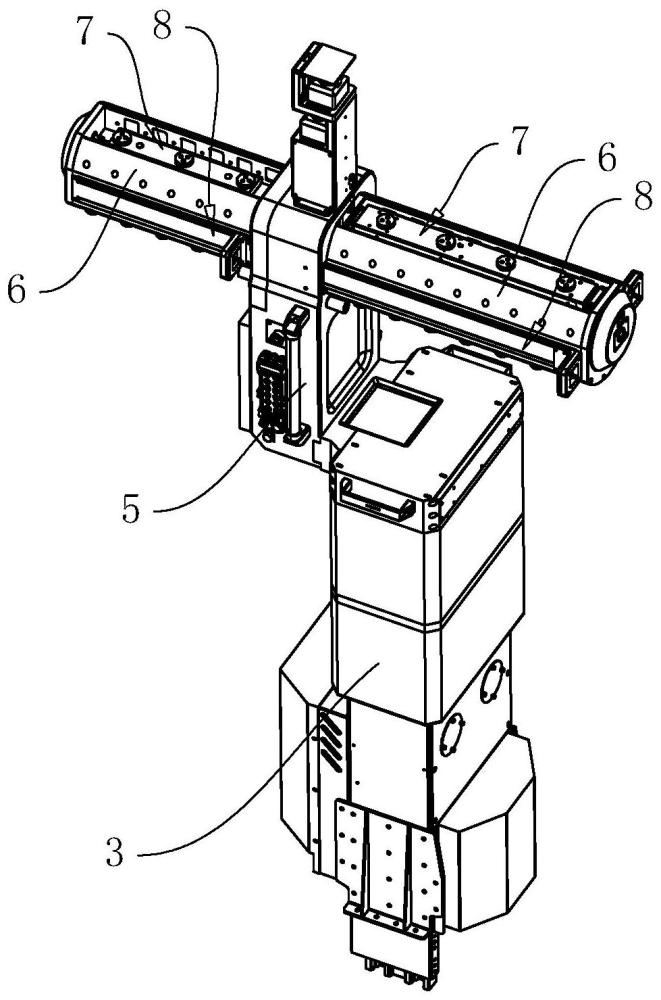

3、一种用于装卸卷材的装载装置,包括龙门架,所述龙门架上设置有移动平台,所述移动平台的中部连接有机械臂,所述机械臂的底部固定有卷料夹具,所述卷料夹具包括设置于所述机械臂远离所述移动平台一侧的控制箱、设置于所述控制箱上且用于装载卷料的装载轴组,所述装载轴组中的每个装载轴内部两侧活动连接有涨紧机构和推料机构,所述涨紧机构用于涨紧或者松开卷料,所述推料机构包括第一推料组件和第二推料组件,所述第一推料组件设置于所述装载轴两侧,所述第二推料组件设置于所述涨紧机构上;所述涨紧机构向内收紧后,所述第一推料组件将卷料推送至所述装载轴的端部,当卷料位于所述装载轴的端部时,所述涨紧机构向外膨胀,并带动所述第二推料组件穿出所述装载轴的侧壁,以使所述第二推料组件位于所述装载轴的外侧后将卷料推离装载轴。

4、通过采用上述技术方案,装载有卷料的机械臂通过移动平台在龙门架上移动,用于将卷料从一个位置移动至另一个位置上,机械臂上安装有用于固定卷料的卷料夹具,通过控制箱控制装载轴组的工作;装载卷料的流程具体为:卷料套设在装载轴上后,涨紧机构向外膨胀与卷料内径抵接,对卷料形成涨紧力后对卷料进行固定;卸载卷料的流程具体为:涨紧机构向内收紧后,解除对卷料的固定,先由第一推料组件将卷料推送至装载轴的端部,当卷料推送至装载轴的端部时,涨紧机构向外膨胀并带动第二推料组件穿出装载轴的侧壁,以使第二推料组件位于装载轴的外侧后,由第二推料组件将卷料推离装载轴;相比于现有技术中,推送结构由于只有一级推送结构,将卷料推送至所述装载轴的端部时,与装载轴的端部仍有一段距离,难以实现卷材与装载轴完全脱离;本技术中的技术方案采用第一推料组件和第一推料组件配合的二级推送结构,由第一推料组件将卷料推送至所述装载轴的端部,再由第二推料组件将卷料推离装载轴,有利于改善现有的推送结构难以实现卷材与装载轴完全脱离的情况。

5、可选的,所述涨紧机构包括固定安装在所述装载轴内的多个涨紧气缸、设置于所述装载轴侧壁的活动块,所述活动块与所述涨紧气缸的输出端固定,所述活动块用于当所述涨紧气缸的输出端推出时对卷料形成涨紧力。

6、通过采用上述技术方案,涨紧气缸的输出端与活动块相互固定,涨紧机构向外膨胀时,涨紧气缸的输出端推出,以使活动块与卷料的内径抵接,此时活动块位于装载轴的外侧,以使活动块在涨紧气缸的输出端推出时对卷料形成涨紧力,以此对卷料的位置进行固定;涨紧机构向内收紧时,涨紧气缸的输出端回收,带动活动块朝向装载轴一侧回收,以使活动块嵌入装载内,此时解除了对卷料的固定;在装载轴上增设涨紧机构,有利于在装载轴负载有卷料的情况下限制卷料的移动,提高卷料运输的稳定性。

7、可选的,所述第一推料组件包括设置于所述装载轴上的移动座、设置于装载轴上且供所述移动座滑动的滑动槽、设置于所述装载轴上且与所述滑动槽长度方向平行的导向块、设置于所述移动座上且供所述导向块贯穿的移动孔、用于驱动所述移动座沿所述滑动槽长度方向滑行的第一驱动件。

8、通过采用上述技术方案,为了控制移动座的运行轨迹,在装载轴上安装有导向块,移动座在滑动槽内沿着导向块的长度方向进行滑行;装载卷料时,第一驱动件驱动移动座朝向控制箱一侧移动,以使卷料能够套设在装载轴上;卸载卷料时,第一驱动件驱动移动座贴近卷料,并当移动座与卷料抵接后,第一驱动件驱动移动座朝向远离控制箱一侧移动,以使移动座将卷料推送至所述装载轴的端部。

9、可选的,所述第一驱动件包括设置于所述控制箱内的齿轮组、设置于所述装载轴内且用于驱动所述齿轮组转动的第一驱动电机、一端固定于所述齿轮组上且另一端与所述装载轴内壁转动连接的第一丝杆、设置于所述移动座上且供所述第一丝杆穿过的驱动孔,所述驱动孔内设置有用于与第一丝杆螺纹连接的内螺纹。

10、通过采用上述技术方案,第一驱动件采用丝杆电机结构,有利于提高运行精度,第一驱动电机实现第一丝杆转动,从而实现移动座移动至装载轴的端部,移动座凸出装载轴的表面,移动座在移动的过程中,与卷料抵接并将卷料推送至装载轴的端部。

11、可选的,所述第二推料组件包括设置于所述活动块远离所述控制箱一侧的顶推块、一端与所述顶推块固定且另一端位于所述活动块内腔的推杆、设置于所述活动块内腔且用于驱动所述推杆移动的第二驱动件,所述活动块向外膨胀后所述顶推块与卷料抵接,所述第二驱动件驱动所述推杆移动,以使所述顶推块将卷料推离所述装载轴。

12、通过采用上述技术方案,顶推块安装在活动块的相邻位置上,并通过推杆与活动块连接,当卷料位于至装载轴的端部时,涨紧气缸的输出端推出活动块,从而实现顶推块穿出装载轴,以使顶推块与卷料抵接,再通过第二驱动件驱动推杆移动,以使推杆驱动顶推块朝向卷料一侧移动,并将卷料推离装载轴,或者将卷料从装载轴推送至下一运输装置,全自动的装卸流程,有利于提高卷料运输的效率,减少人工干扰,有利于提高卷料运输过程中的安全性。

13、可选的,所述第二驱动件包括设置于所述活动块内腔的第二驱动电机、一端与所述第二驱动电机输出端固定连接且另一端与所述活动块内壁转动连接的第二丝杆、设置于所述活动块内腔且沿所述第二丝杆长度方向滑行的滑块、所述滑块上设置有与所述第二丝杆螺纹连接的螺纹孔、所述滑块靠近所述推杆一侧设置有用于固定所述推杆的固定槽。

14、通过采用上述技术方案,第二驱动件采用丝杆电机结构,第二驱动电机驱动第二丝杆转动,从而实现滑块沿第二丝杆的长度方向往复移动,当滑块朝向远离第二驱动电机一侧移动时,滑块带动推杆朝向远离控制箱一侧移动,以使推杆带动顶推块将卷料推离装载轴,通过丝杆电机结构的配合,有利于控制顶推块移动速率以及移动距离,有利于提高卷料运输的精确性。

15、可选的,所述装载轴外壁设置有若干个滚动元件,所述滚动元件与所述装载轴转动连接,且所述滚动元件部分突出于所述装载轴的外壁。

16、通过采用上述技术方案,在装载轴外壁安装有若干个滚动元件,在卷料套设在装载轴过程中,滚动元件接收到卷料施加的压力进行旋转,有利于降低卷料在装载轴上移动的阻力,有利于提高卷料移动至装载轴上指定位置的效率。

17、可选的,所述装载轴上设置有若干个用于检测卷料所处位置的检测传感器。

18、通过采用上述技术方案,在装载轴上安装有个检测传感器,例如光电传感器,卷料在装载轴上移动时,每个检测传感器的信号会产生变化,根据每个检测传感器信号的变化判断卷料是否装载到位,或者卷料是否脱离装载轴,有利于提高装载轴上各个执行机构运行的准确性,执行机构包括但不限于涨紧机构和推料机构。

19、可选的,所述装载轴上设置有止退销,所述装载轴内设置有的驱动气缸,所述驱动气缸的输出轴与所述止退销固定,当所述检测传感器检测到卷料装载到位时,所述驱动气缸带动所述止退销穿出所述装载轴的侧壁。

20、通过采用上述技术方案,当检测传感器检测卷料装载到位时,驱动气缸的输出轴推出,从而带动止退销穿出装载轴的侧壁,以使止退销能够对卷料进行限制,降低卷料脱离装载轴的概率,提高卷料装载在装载轴上的稳定性。

21、可选的,所述控制箱上设置有扫描装置,所述扫描装置被配置为当识别到物体靠近所述控制箱后发出警告信号。

22、通过采用上述技术方案,在控制箱上安装有扫描装置,扫描装置可以安装在控制箱的底端,用于识别是否有物体靠近机械臂或控制箱的预设距离内,也即是否有物体进入以控制箱为中心、预设距离为半径的一个圆形区域内,当扫描装置识别到物体靠近控制箱后向外界发送警告信号,用于指示工作人员将物体运离控制箱的预设距离内,有利于提高装置机构运行的安全性。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.卸载卷料的流程具体为涨紧机构向内收紧后,解除对卷料的固定,先由第一推料组件将卷料推送至装载轴的端部,当卷料推送至装载轴的端部时,涨紧机构向外膨胀并带动第二推料组件穿出装载轴的侧壁,以使第二推料组件位于装载轴的外侧后,由第二推料组件将卷料推离装载轴;相比于现有技术中,推送结构由于只有一级推送结构,将卷料推送至所述装载轴的端部时,与装载轴的端部仍有一段距离,难以实现卷材与装载轴完全脱离;本技术中的技术方案采用第一推料组件和第一推料组件配合的二级推送结构,由第一推料组件将卷料推送至所述装载轴的端部,再由第二推料组件将卷料推离装载轴,有利于改善现有的推送结构难以实现卷材与装载轴完全脱离的情况;

25、2.涨紧机构向外膨胀时,涨紧气缸的输出端推出,以使活动块与卷料的内径抵接,此时活动块位于装载轴的外侧,以使活动块在涨紧气缸的输出端推出时对卷料形成涨紧力,以此对卷料的位置进行固定;涨紧机构向内收紧时,涨紧气缸的输出端回收,带动活动块朝向装载轴一侧回收,以使活动块嵌入装载内,此时解除了对卷料的固定;在装载轴上增设涨紧机构,有利于在装载轴负载有卷料的情况下限制卷料的移动,提高卷料运输的稳定性;

26、3.当卷料位于至装载轴的端部时,涨紧气缸的输出端推出活动块,从而实现顶推块穿出装载轴,以使顶推块与卷料抵接,再通过第二驱动件驱动推杆移动,以使推杆驱动顶推块朝向卷料一侧移动,并将卷料推离装载轴,或者将卷料从装载轴推送至下一运输装置,全自动的装卸流程,有利于提高卷料运输的效率,减少人工干扰,有利于提高卷料运输过程中的安全性。

- 还没有人留言评论。精彩留言会获得点赞!