一种密封容器的抗事故无螺钉快速连接装置及其使用方法与流程

本发明涉及危化品密封容器,尤其涉及一种密封容器的抗事故无螺钉快速连接装置及其使用方法。

背景技术:

1、危化品密封容器用于储存和运输有毒有害化学物品、放射性材料、易燃易爆品等,要求静态储存及运输过程发生典型撞击事故均能保持可靠连接与密封,防止危化品泄漏造成环境污染、威胁公共安全。为保证撞击事故下密封盖与容器连接可靠、密封有效,常采取增加连接处结构尺寸、增加连接件规格与数量、施加足够预紧力等措施,进而导致装拆操作繁琐、装拆效率低下、操作人员数量多、装拆便捷性不足等问题,尤其对时效性高或急迫使用的内装物品,要求尽可能缩短物品从密封容器装取时间,此时操作效率低下问题尤为凸出。

2、传统技术方案:传统技术方案中,第一密封盖2与第一密封容器1通常采用端面密封圈4实现密封,并通过沿圆周均布的多个连接螺钉3实现第一密封盖2可靠连接,第一密封盖2与第一密封容器1撞击事故下连接可靠性、密封性通过增加局部结构尺寸以增加强度刚度、增加连接螺钉3规格及数量、对连接螺钉3分级对称施加足够预紧力矩来保证。传统方案连接示意图如图1-3锁所示。

3、传统技术方案中,在密封盖与密封容器接触面采用端面密封,密封盖与密封容器采用沿圆周均布的多个螺钉连接,并分级对称施加拧紧力矩拧紧。存在以下弊端:

4、操作过程繁琐,操作效率低下:为保证连接可靠性,防止撞击事故下密封容器内危化品泄漏,需有足够连接强度与刚度,为此连接螺钉数量较多且规格较大,并需要分级对称施加至给定预紧力。由于螺钉数量多,螺钉所需预紧力大,且力矩通常需分2级甚至3级对称拧紧,造成操作环节多,操作效率低,密封盖装拆时间长;

5、操作人员数量多,操作便捷性差:为缩短密封盖装拆时间,通常配备多人进行螺钉安装、对称拧紧操作,增加了人员保障需求,且多人操作引入了人员操作协调问题、操作施展空间干涉问题;

6、螺钉力矩下降/松动问题突出:采用螺钉连接,密封容器在长距离运输等动态环境下存在螺钉力矩下降、松动可能,造成连接强度及密封性能下降风险。

7、因此,亟需研发出一种密封容器的抗事故无螺钉快速连接装置及其使用方法来解决上述问题。

技术实现思路

1、本发明的目的就在于为了解决上述问题设计了一种密封容器的抗事故无螺钉快速连接装置及其使用方法。

2、本发明通过以下技术方案来实现上述目的:

3、一种密封容器的抗事故无螺钉快速连接装置,用于第二密封盖和第二密封容器的连接,抗事故无螺钉快速连接装置包括端面密封圈、径向密封圈;

4、第二密封容器形成为桶状结构,在第二密封容器的开口端侧壁上设置有多个安装槽:在开口端侧壁上设置有环形的第二台阶止口,第二台阶止口至第二密封容器的开口端的距离大于安装槽至开口端的距离;第二台阶止口的端面内设置有第一安装环槽,端面密封圈置于第一安装环槽与第一台阶止口之间;

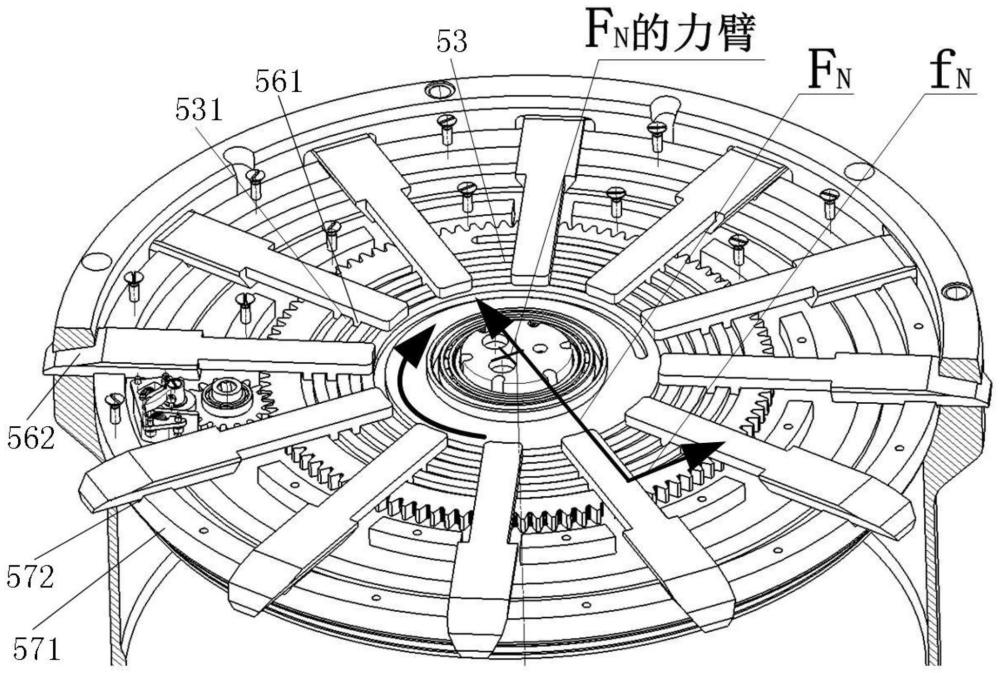

5、第二密封盖形成为柱状结构,第二密封盖包括底座、螺线轮、传动轮、操作旋钮、棘轮锁止机构、多片锁舌、安装环、多个燕尾槽;底座的下端侧壁上设置有环形的第一台阶止口,第一台阶止口与第二台阶止口配合安装,端面密封圈与第一台阶止口的端面配合连接;底座的端部侧壁上设置有第二安装环槽,底座的端部侧壁与第二密封容器的内壁配合,径向密封圈置于第二安装环槽与第二密封容器的内壁之间;螺线轮可转动的安装在底座的上端中心,传动轮可转动的安装在底座的上端,棘轮锁止机构安装在底座的上端,螺线轮边缘与传动轮啮合,棘轮锁止机构与传动轮配合;安装环安装在底座的上端边缘处,安装环上设置有多个燕尾槽,锁舌的第一端上设置有卡槽,卡槽与螺线轮的螺线卡接配合,锁舌的第二端穿过燕尾槽并卡入安装槽设置,多片锁舌围绕底座上端中心径向分布;操作旋钮与传动轮的上端连接。

6、进一步地,锁舌的第二端上侧形成有向端部降低的第一斜面,对应地,安装槽的上侧形成有从外侧向内侧升高的第二斜面,第一斜面和第二斜面斜面配合连接。

7、优选地,多片锁舌、多个燕尾槽围绕底座轴心线均匀分布,对应地,多个安装槽围绕第二密封容器的轴心线均匀分布。

8、优选地,螺线轮通过第一轴承与底座可转动连接;传动轮通过第二轴承与底座可转动连接。

9、具体地,棘轮锁止机构包括安装盒、两根锁止杆、多个安装螺钉、两个圆柱压缩弹簧、限位块,安装盒通过多个安装螺钉安装在底座上端,安装盒内设置有腔体,限位块形成为凸轮结构,限位块可转动的安装在底座上并置于腔体内中心处,限位块的上端通过连接杆与锁止拨杆的一端固定连接,锁止拨杆与限位块垂直;两个圆柱压缩弹簧的第一端分别安装在腔体内两侧,两根锁止杆均与安装盒可转动连接,两根锁止杆的内侧分别置于限位块的两侧且相互接触连接;两个圆柱压缩弹簧的第二端分别与两根锁止杆的外侧连接,一根锁止杆用于传动轮某一转动方向的卡档。

10、进一步地,第二密封盖还包括盖板,盖板盖设在底座上方,盖板上设置有两个通孔,操作旋钮和连接杆分别穿过两个通孔设置,锁止拨杆置于盖板上方。

11、一种密封容器的抗事故无螺钉快速连接装置的使用方法,包括以下步骤:

12、s1、旋转操作旋钮使传动轮旋转,传动轮与螺线轮啮合传动,实现第1级增力;

13、s2、在螺线轮上设置等螺距螺线槽,随着螺线轮转动,螺线槽槽壁驱动锁舌沿盖板燕尾槽推出,实现第2级增力;

14、s3、锁舌与第二密封容器接触后进行斜面传动实现第3级增力,连接装置自锁。

15、具体地,传动轮与螺线轮齿数分别为z传动和z螺线,操作者施加于传动轮上的力矩m传动轮与传动轮作用于螺线轮的力矩m螺线轮关系如公式(1),设计传动轮与螺线轮齿数比实现第1级增力;

16、

17、螺线槽的螺距为p,锁舌与螺线轮接触面支承力fn、摩擦力fn=μfn,其中μ为锁舌与螺线轮之间的动摩擦因子;锁舌与螺线槽接触点回转半径ρ,fn作用线对螺线轮中心力臂lf近似为式(2);螺线轮转矩m螺线轮由摩擦力fn及支承力fn产生的转矩平衡,设锁舌数量q,并近似所有锁舌与螺线轮接触点回转半径相等可得:

18、

19、

20、锁舌推出过程受盖板燕尾槽支承力n1燕尾槽、n2燕尾槽及摩擦力f燕尾槽作用,以n2燕尾槽作用点为回转中心,n1燕尾槽力臂l1、fn力臂l2,锁舌与燕尾槽接触面等效宽度b,根据平衡条件:

21、n2燕尾槽=n1燕尾槽+fn……………………………………(4)

22、

23、f燕尾槽=(n1燕尾槽+n2燕尾槽)×μ……………………………(6)

24、其中斜面夹角θ、锁舌与斜面接触支承力f斜面、摩擦力f斜面,f斜面=μf斜面,根据平衡条件:

25、fn=f斜面×cosθ+f斜面×sinθ+f燕尾槽………………………(7)

26、第二密封盖装配过程中来自径向密封圈阻力为f径向密封,来自端面密封圈阻力为f端面密封,设增力联动机构对密封盖产生的沿轴向总推力为f总推力,根据平衡条件:

27、f总推力=qf斜面×cosθ=f径向密封+f端面密封………………………(8)

28、根据式(1)-(8)可得:

29、

30、根据式(9),第二密封盖获得的轴向总推力f总推力较操作人员施加于螺线轮的操作力(矩)增力倍数与螺线轮/传动轮齿数比z螺线/z传动成正比;当θ<atctanμ时,随着θ增加增力倍数减小,θ>atctanμ时自锁。

31、进一步地,一种密封容器的抗事故无螺钉快速连接装置的使用方法,还包括步骤s4,在第二密封盖装配到位后,采用棘轮机构限制传动轮单向转动防止锁舌回退;具体为:将锁止拨杆指向合盖侧,限位块限制两根锁止杆方位,使一侧锁止杆与传动轮干涉,另一侧锁止杆与传动轮脱离接触,从而限制传动轮沿开盖方向旋转,沿合盖方向旋转不受限制,此时锁舌仅能向外伸出而不能回退,防止锁舌在动态环境下松动回退造成密封盖意外解锁

32、本发明的有益效果在于:

33、本技术中,采用多片锁舌同步径向伸出,锁舌与第二密封容器的安装槽的第二斜面传动、扣合压紧的技术途径取代传统螺钉连接方式,实现第二密封盖与第二密封容器轴向压紧密封限位、轴向及周向防转;

34、采用传动轮和螺线轮啮合传动实现第1级扭矩放大;锁舌穿过燕尾槽形成滑动副,螺线轮驱动锁舌完成转动平动转化,锁舌同步增力伸出,实现第2级增力;多片锁舌与安装槽的第二斜面同步接触传动,实现第3级增力;多片锁舌与安装槽的第二斜面支承力沿轴向分量的合力较施加于传动轮上的操作力(矩)倍增,确保第二密封盖可靠压入到位;

35、通过对操作旋钮施加指定力矩,可同步完成所有锁舌增力伸出、增力回退,快速完成第二密封盖装配、解锁;为防止动态环境下锁舌意外回退或伸出,采用基于棘轮机构单向锁止的技术途径对传动轮进行单向锁止,实现锁舌位置锁定,防止动态环境下锁舌位置变化;

36、增加径向密封圈实现径向密封,配合端面密封圈实现双重密封设计;端面密封侧重外部高压防护,提升大水深环境下防水性能;径向密封侧重于提升撞击事故下的密封性,在变形不超出一定阈值时仍保持相应密封性能;双重密封设计增强了典型异常事故下的密封性能。

- 还没有人留言评论。精彩留言会获得点赞!