一种自动钩挂及脱钩的轮对吊具的制作方法

本发明涉及轮对吊运,特别涉及一种自动钩挂及脱钩的轮对吊具。

背景技术:

1、轮对是机车车辆上与钢轨相接触的部分,由左右两个车轮牢固地压装在同一根车轴 上所组成。轮对的作用是保证机车车辆在钢轨上的运行和转向,承受来自机车车辆的全部静、动载荷,把它传递给钢轨,并将因线路不平顺产生的载荷传递给机车车辆各零部件。

2、现有的在轮对生产时,需要利用吊具对轮对进行吊运,现有的吊具可参考授权公告号为cn10631538b的中国专利文件,其公开了一种非轮盘制动轮对的专用吊具,其包括两个吊耳、一个吊梁、两个端部圆弧板和八个锁紧螺栓,其使用方法如下:用吊链穿过两个吊耳挂到吊车车钩上,吊起吊具,将吊具与轮对车轴轴线成一定夹角,放入轮对的两个车轮之间,接近车轴时旋转该吊具至与轮对车轴轴线平行,此时,吊车缓慢起吊,该吊具的端部圆弧板进入到车轮内侧辐板的凹陷部位,并逐步顶紧,吊起轮对。到达目标位置时,放下轮对,略微旋转吊具,使吊具与轮对车轴轴线成一定夹角,吊走该吊具。

3、由上述使用方法可知,该吊具在实际使用时需要人为地将吊梁旋转一定角度,才能使得端部圆弧板的钩挂部移动至车轮内侧凹陷处,再由钩挂部与凹陷内壁接触对轮对形成钩挂,且在吊运完毕后,还需要人为地旋转吊梁使得端部圆弧板旋出车轮内侧凹陷处,每次吊运,都需要人为多次旋转吊梁,比较麻烦,且也容易增加操作人员受伤风险,故此本申请提供了一种自动钩挂及脱钩的轮对吊具来满足需求。

技术实现思路

1、本申请的目的在于提供一种自动钩挂及脱钩的轮对吊具,用于解决现有轮对每次吊运时都需要人为人为旋转吊梁而导致操作麻烦和增加操作人员受伤风险的技术问题。

2、为实现上述目的,本申请提供如下技术方案:一种自动钩挂及脱钩的轮对吊具,包括带有吊耳的横梁以及两个均带有钩挂部的端部圆弧板,还包括自动钩挂单元,用于两个所述端部圆弧板的钩挂部自动与车轮内侧凹陷支撑点部位接触形成钩挂,并在轮对吊运完毕后自动进行脱钩操作。

3、作为本实施例中的一种优选地实施方式,所述自动钩挂单元包括

4、旋转单元:用于带动所述端部圆弧板进行旋转,使得两个所述端部圆弧板的所述钩挂部旋转并移入车轮内侧凹陷处,初始状态,两个所述端部圆弧板的所述钩挂部位于车轮内侧凹陷处之外;

5、驱动单元:用于驱动所述旋转单元带动所述端部圆弧板进行旋转,所述驱动单元在做下降运动时,会与轮对接触形成挤压,利用挤压力驱动所述旋转单元运行,第一次挤压时,两个所述钩挂部会旋转至车轮内侧凹陷处,第二次挤压时,两个所述钩挂部会移出车轮内侧凹陷处,如此反复挤压,两个所述钩挂部重复做进入车轮内侧凹陷处和移出车轮内侧凹陷处操作。

6、作为本实施例中的一种优选地实施方式,所述旋转单元包括外表面带有上弧形导向槽和下弧形导向槽的圆柱和两个竖直导向槽,所述上弧形导向槽的下端沿着所述圆柱的外表面螺旋向下延伸,所述下弧形导向槽的上端沿着所述圆柱的外表面螺旋向上延伸,所述上弧形导向槽和所述下弧形导向槽的首尾两端分别与相对应的所述竖直导向槽连接,两个所述竖直导向槽的内腔底部安装有导向斜面,所述圆柱的下端安装有立柱,且所述立柱的下端贯穿所述横梁并与所述端部圆弧板的上端固定连接;

7、所述驱动单元包括安装板,所述安装板上安装有接触限位板,且所述接触限位板下端设有与车轮外表面适配的弧形凹面,所述安装板上安装有立杆和伸缩杆,且所述伸缩杆的上端通过连接板与所述横梁连接,所述伸缩杆上套设有缓冲弹簧,所述立杆上转动设有挤压杆,且所述挤压杆的端部位于所述下弧形导向槽的入口处;

8、所述端部圆弧板位于所述接触限位板的下方。

9、作为本实施例中的一种优选地实施方式,所述圆柱的下端呈圆周设置有若干个安装座,且每个所述安装座上均安装有万向滚珠,多个所述万向滚珠的下端与所述横梁的上端接触。

10、作为本实施例中的一种优选地实施方式,还包括保护单元,在端部圆弧板承载轮对重量时,所述保护单元用于将所述万向滚珠收纳至所述圆柱的内腔,在利用所述旋转单元驱动所述圆柱进行旋转时,所述保护单元用于将所述万向滚珠移出所述圆柱的内腔。

11、作为本实施例中的一种优选地实施方式,所述保护单元包括安装在所述圆柱内腔的挤压弹簧,所述立柱的上端滑动设置在所述圆柱的内腔并与挡板固定连接,所述挤压弹簧套设在所述立柱的外围,所述圆柱的内腔设置有位于所述挡板下方的阻挡台阶,所述挡板的下端呈圆周设置的多个第一齿杆,且所述第一齿杆的下端位于活动腔内,并通过所述活动腔内转动设置的齿轮与第二齿杆齿接,所述第二齿杆的下端与活动设置在所述活动腔内的安装座固定连接;

12、整个吊运过程中,所述缓冲弹簧均位于被压缩状态。

13、优选的,所述接触限位板的侧端安装有l形板,且所述l形板的下端衔接有倾斜设置的导向斜板,两个所述导向斜板上端之间的距离与两个所述车轮外端之间的距离相适配。

14、综上,本发明的技术效果和优点:

15、本发明结构合理,本吊具整个过程吊运过程中,可自动进行钩挂和脱钩操作,无需人为旋转横梁进行辅助作业,减小操作麻烦且增加使用安全性;

16、本发明中,设置有保护单元和万向滚珠;在端部圆弧板承载轮对重量时,保护单元用于将万向滚珠自动收纳至圆柱的内腔,在利用旋转单元驱动圆柱进行旋转时,保护单元用于将万向滚珠自动移出圆柱的内腔,可减小各部件的磨损,有利于圆柱的旋转同时也避免轮对重量过重造成万向滚珠损坏。

技术特征:

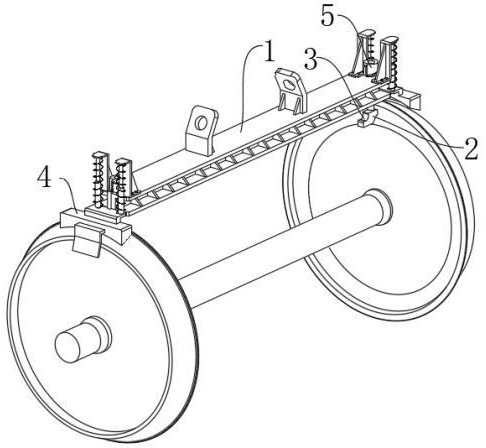

1.一种自动钩挂及脱钩的轮对吊具,包括带有吊耳的横梁(1)以及两个均带有钩挂部(3)的端部圆弧板(2),其特征在于:还包括自动钩挂单元,用于两个所述端部圆弧板(2)的钩挂部(3)自动与车轮内侧凹陷支撑点部位接触形成钩挂,并在轮对吊运完毕后自动进行脱钩操作。

2.根据权利要求1所述的一种自动钩挂及脱钩的轮对吊具,其特征在于:所述自动钩挂单元包括

3.根据权利要求2所述的一种自动钩挂及脱钩的轮对吊具,其特征在于:所述旋转单元(5)包括外表面带有上弧形导向槽(54)和下弧形导向槽(53)的圆柱(51)和两个竖直导向槽(55),所述上弧形导向槽(54)的下端沿着所述圆柱(51)的外表面螺旋向下延伸,所述下弧形导向槽(53)的上端沿着所述圆柱(51)的外表面螺旋向上延伸,所述上弧形导向槽(54)和所述下弧形导向槽(53)的首尾两端分别与相对应的所述竖直导向槽(55)连接,两个所述竖直导向槽(55)的内腔底部安装有导向斜面(56),所述圆柱(51)的下端安装有立柱(52),且所述立柱(52)的下端贯穿所述横梁(1)并与所述端部圆弧板(2)的上端固定连接;

4.根据权利要求3所述的一种自动钩挂及脱钩的轮对吊具,其特征在于:所述圆柱(51)的下端呈圆周设置有若干个安装座(7),且每个所述安装座(7)上均安装有万向滚珠(8),多个所述万向滚珠(8)的下端与所述横梁(1)的上端接触。

5.根据权利要求4所述的一种自动钩挂及脱钩的轮对吊具,其特征在于:还包括保护单元(6),在端部圆弧板(2)承载轮对重量时,所述保护单元(6)用于将所述万向滚珠(8)收纳至所述圆柱(51)的内腔,在利用所述旋转单元(5)驱动所述圆柱(51)进行旋转时,所述保护单元(6)用于将所述万向滚珠(8)移出所述圆柱(51)的内腔。

6.根据权利要求5所述的一种自动钩挂及脱钩的轮对吊具,其特征在于:所述保护单元(6)包括安装在所述圆柱(51)内腔的挤压弹簧(67),所述立柱(52)的上端滑动设置在所述圆柱(51)的内腔并与挡板(61)固定连接,所述挤压弹簧(67)套设在所述立柱(52)的外围,所述圆柱(51)的内腔设置有位于所述挡板(61)下方的阻挡台阶(62),所述挡板(61)的下端呈圆周设置的多个第一齿杆(63),且所述第一齿杆(63)的下端位于活动腔(66)内,并通过所述活动腔(66)内转动设置的齿轮(65)与第二齿杆(64)齿接,所述第二齿杆(64)的下端与活动设置在所述活动腔(66)内的安装座(7)固定连接;

7.根据权利要求3所述的一种自动钩挂及脱钩的轮对吊具,其特征在于:所述接触限位板(42)的侧端安装有l形板(44),且所述l形板(44)的下端衔接有倾斜设置的导向斜板(43),两个所述导向斜板(43)上端之间的距离与两个所述车轮外端之间的距离相适配。

技术总结

本发明公开了一种自动钩挂及脱钩的轮对吊具,涉及轮对吊运技术领域,包括带有吊耳的横梁以及两个均带有钩挂部的端部圆弧板,还包括自动钩挂单元,用于两个所述端部圆弧板的钩挂部自动与车轮内侧凹陷支撑点部位接触形成钩挂,并在轮对吊运完毕后自动进行脱钩操作。本吊具整个过程吊运过程中,可自动进行钩挂和脱钩操作,无需人为旋转横梁进行辅助作业,减小操作麻烦且增加使用安全性。

技术研发人员:吴文兵,谢华,王佳伟,裴俭,高文卫,杨馨怡,张磊,陆春宁

受保护的技术使用者:中车长江铜陵车辆有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!