一种板材加工生产线的下料装置的制作方法

本技术涉及板材加工,尤其是涉及一种板材加工生产线的下料装置。

背景技术:

1、在木质板材加工过程中,当板材经板材加工设备完成纸膜贴膜工作后,经其出料口被导送出来,然后,需要对其进行下料码垛处理,以便后续进行转运。

2、目前,在下料过程中,当有板材经出料口被导送出来后,通常需要工人对其进行码垛处理。但是,这种工作方式的工作效率比较低,且其人工成本比较高。因此,可做进一步改进。

技术实现思路

1、为了能够提高了板材的下料效率,同时降低了人工成本,本技术提供一种板材加工生产线的下料装置。

2、本技术提供的一种板材加工生产线的下料装置采用如下的技术方案:

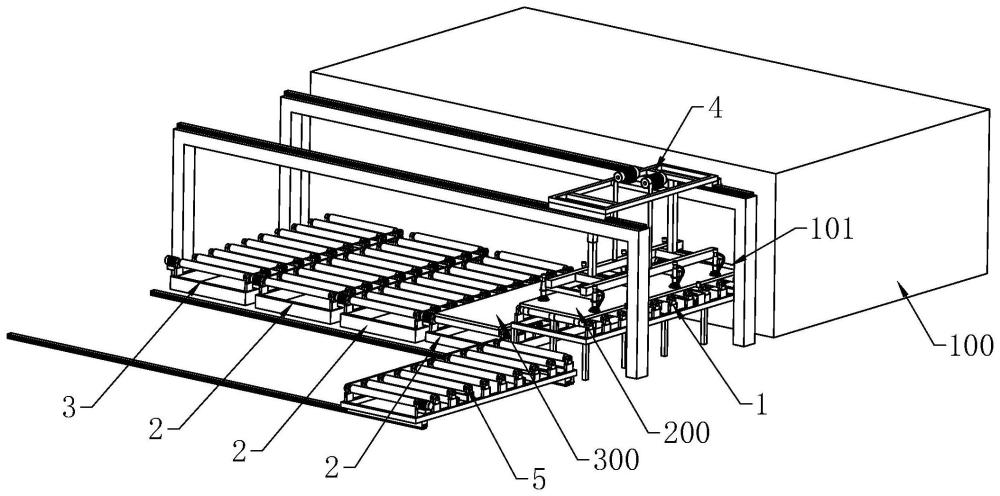

3、一种板材加工生产线的下料装置,包括第一传送单元、第二传送单元、第三传送单元、转运单元以及送料单元;所述第一传送单元、第二传送单元、第三传送单元沿着水平方向间隔布置,所述第一传送单元安装于板材加工设备的出料口位置处,且用于承接自出料口传送出来的板材;所述第二传送单元用于托载板材,所述第三传送单元用于托载托板;所述转运单元用于将第三传送单元上的托板转运至第二传送单元上作为底层垫板,且用于将第一传送单元上的板材转运至第二传送单元进行码垛处理;所述送料单元用于将整摞的托板转运至第三传送单元,且用于对第二传送单元上的板材进行整摞转移送出。

4、通过采用上述技术方案,在实际工作过程中,转运单元首先将第三传送单元上的一张托板转送至第二传送单元,作为底层垫板。当第一传送单元承接有板材后,转运单元将第一传送单元上的板材逐个转运至第二传送单元是进行码垛处理。当码垛到一定数量后,在第二传送单元的配合下,送料单元承接第二传送单元上整摞的板材而对其进行转运,以对板材进行整摞下料处理。同时,当第三传送单元上的托板被用完后,在第三传送单元的配合下,送料单元将整摞的托板转运至第三传送单元,以对托板进行上料。以实现板材的自动化下料码垛处理,既提高了板材的下料效率,同时大大降低了板材下料所需的工成本。

5、可选的,所述第一传送单元为滚筒输送机,且其传动方式为平面摩擦传动带。

6、通过采用上述技术方案,由于自出料口送出的板材每次均是单张向外导送,其重量相对来说比较轻,如果单链轮、双链轮、o型皮带等传动方式,此时传送辊直接与板材进行接触托载,在传送的过程中,板材与传送辊之间容易出现打滑,一方面,其传送效果比较差;另一方面,在打滑过程中,容易刮花板材的表面纸膜,影响板材中纸膜贴膜的质量。而本技术的第一传送单元的传动方式采用平面摩擦传动带,板材直接接触于平面摩擦传动带后托载于传送混,此时,板材与传送辊之间不易于出现打滑,既能够保障对板材的传送效率,同时能够更好地保障板材在传送的过程中不易于发生刮花,以保障板材中纸膜贴膜的质量。

7、可选的,所述第二传送单元的数量至少为2个,且远离所述第一传送单元的第二传送单元用于托载被判定为废品的板材,其余所述第二传送单元用于托载被判定为合格品的板材。

8、通过采用上述技术方案,在实际工作过程中,由于板材在板材加工设备内部进行加工过程中均有可能存在废品率。因此,一方面,当自板材加工设备中出料口输出的板材为被判定为废品的板材时,转运单元将其转运至远离第一传送单元的第二传送单元进行码垛处理,且在达到一定数量后,该第二传送单元与送料单元进行配合,以对被判定为废品的板材进行整摞下料处理。而当自板材加工设备中出料口输出的板材为被判定为合格品的板材时,转运单元将其转运至其余的第二传送单元进行码垛处理,且在达到一定数量后,该第二传送单元与送料单元进行配合,以对被判定为合格品的板材进行整摞下料处理。

9、可选的,用于托载被判定为合格品的板材的所述第二传送单元的数量至少为2个。

10、通过采用上述技术方案,在对合格品的板材进行转运过程中,只有当其中一个第二传送单元所托载的被判定为合格品的板材码垛达到需要进行下料的数量后,才会交替至另外的第二传送单元进行托载,以形成交替式工作方式,以进一步提高板材下料过程的下料效率。

11、可选的,所述第一传送单元上还安装有对中单元,所述对中单元安装于第一传送单元中的传送辊之间,且用于对板材进行对中调节处理。

12、可选的,所述对中单元包括对中基架、两组内收臂、对中联动件以及对中驱动件;所述对中基架固定安装于第一传送单元,两组所述内收臂相对设置且沿第一传送单元的宽度方向分别安装于对中基架的两侧,且所述内收臂低于第一传送单元中的传送辊;两组所述内收臂相互远离一端的顶部均安装有内收挂指,且所述内收挂指高于第一传送单元中的传送辊;所述对中驱动件通过对中联动件控制两组内收臂朝相互靠近或者相互远离方向移动。

13、通过采用上述技术方案,在实际工作过程中,由于板材输送至第一传送单元后,其状态是不确定的,有可能是偏左,有可能是偏右,也有可能是偏斜状态,在后续转运单元将其转运至第二传送单元上进行码垛过程中,容易出现不齐整,不利于后续的存放、搬运等工作。因此,在本技术中,当板材输送至第一传送单元上后,对中驱动件通过对中联动件控制两者内收臂朝相互靠近方向进行同步移动,以对板材进行对夹而完成对中调节。同时,在完成对中调节后,对中驱动件通过对中联动件控制两者内收臂朝相互远离方向进行同步移动,以放开板材,完成复位动作。以通过对中单元对板材的状态进行调整,使其在后续码垛过程中能够码放整齐。

14、可选的,所述第一传送单元上还安装有抬升导送单元,所述抬升导送单元均安装于第一传送单元顶部,且安装于第一传送单元中的传送辊之间,且所述抬升导送单元用于抬升板材而是板材脱离于第一传送单元中的平面摩擦传动带,或者进行回降而回落至传送辊内。

15、可选的,所述抬升导送单元包括抬升基架、抬升台、导送轮以及抬升驱动件;所述抬升基架固定安装于第一传送单元,所述抬升台安装于抬升基架上且通过抬升驱动件控制抬升或者回降,且所述抬升台在抬升后,所述导送轮高于第一传送单元中的平面摩擦传动带;所述抬升台在回降后,所述导送轮回落至第一传送单元中的传送辊内。

16、通过采用上述技术方案,在实际使用过程中,当板材输送至第一传送单元后,如果直接通过对中单元对板材进行对中调节处理,在这个对中过程中,第一传送单元中的平面摩擦传动带直接与板材底面的纸膜发生硬滑动而产生摩擦,容易刮花板材底面的纸膜,严重影响板材的成型质量。而在本技术中,在进行对中调节前,首先利用抬升导送单元对板材进行抬升处理,使板材脱离于第一传送单元中的平面摩擦传动带,然后,在对中单元的控制下,板材进行对中调节,且此时抬升导送单元中的导送轮与板材之间为滚动式接触,使其在对中过程中,板材的底面不易于被摩擦刮花,以保障板材的成型质量。

17、可选的,所述转运单元包括行车、转运升降台、吸盘以及转运升降驱动件;所述行车沿水平方向可往复行走于第一传送单元、第二传送单元以及第三传送单元之间,所述转运升降台安装于行车的底部,且通过转运升降驱动件控制来进行升降控制;所述吸盘安装于转运升降台的底部,用于对板材进行吸附。

18、通过采用上述技术方案,在转运板材过程中,在行车的控制下,转运单元移动至第一传送单元上方位置,然后,在转运升降驱动件的控制下,转运升降台进行降落,且在吸盘吸附板材后进行拉升。接着,在行车的控制下,转运单元移动至对应的第二传送单元位置处,且在转运升降驱动件的控制下,将板材码垛于第二传送单元,以完成板材码垛工作。同理,在转运托板过程中,其工作方式相同,这里不在赘述。

19、可选的,所述吸盘通过吊杆安装于转运升降台;所述转运升降台上固定安装有导向筒,且所述导向筒竖直设置;所述吊杆固定安装于吸盘的顶部,所述吊杆滑动穿设安装于导向筒内,所述吊杆的顶部延伸出导向筒的顶部,且所述吊杆的顶部设置有上限位部;所述吊杆的底部套设安装有复位弹簧,且所述复位弹簧的底部抵撑于吸盘,所述复位弹簧的顶部抵撑于导向筒的底部。

20、通过采用上述技术方案,在转运板材过程中,当转运升降台下降后,复位弹簧发生压缩,此时吸盘能够更完全地贴合于板材顶面,以能够更好地对板材进行吸附,其吸附作用更稳定。同时,当放下板材后,在复位弹簧的作用相,吸盘进行复位。

21、综上所述,本技术包括以下至少一种有益技术效果:

22、1.在实际工作过程中,转运单元首先将第三传送单元上的一张托板转送至第二传送单元,作为底层垫板。当第一传送单元承接有板材后,转运单元将第一传送单元上的板材逐个转运至第二传送单元是进行码垛处理。当码垛到一定数量后,在第二传送单元的配合下,送料单元承接第二传送单元上整摞的板材而对其进行转运,以对板材进行整摞下料处理。同时,当第三传送单元上的托板被用完后,在第三传送单元的配合下,送料单元将整摞的托板转运至第三传送单元,以对托板进行上料。以实现板材的自动化下料码垛处理,既提高了板材的下料效率,同时大大降低了板材下料所需的工成本;

23、2.在实际工作过程中,由于板材输送至第一传送单元后,其状态是不确定的,有可能是偏左,有可能是偏右,也有可能是偏斜状态,在后续转运单元将其转运至第二传送单元上进行码垛过程中,容易出现不齐整,不利于后续的存放、搬运等工作。因此,在本技术中,当板材输送至第一传送单元上后,对中驱动件通过对中联动件控制两者内收臂朝相互靠近方向进行同步移动,以对板材进行对夹而完成对中调节。同时,在完成对中调节后,对中驱动件通过对中联动件控制两者内收臂朝相互远离方向进行同步移动,以放开板材,完成复位动作。以通过对中单元对板材的状态进行调整,使其在后续码垛过程中能够码放整齐;

24、3.在实际使用过程中,当板材输送至第一传送单元后,如果直接通过对中单元对板材进行对中调节处理,在这个对中过程中,第一传送单元中的平面摩擦传动带直接与板材底面的纸膜发生硬滑动而产生摩擦,容易刮花板材底面的纸膜,严重影响板材的成型质量。而在本技术中,在进行对中调节前,首先利用抬升导送单元对板材进行抬升处理,使板材脱离于第一传送单元中的平面摩擦传动带,然后,在对中单元的控制下,板材进行对中调节,且此时抬升导送单元中的导送轮与板材之间为滚动式接触,使其在对中过程中,板材的底面不易于被摩擦刮花,以保障板材的成型质量。

- 还没有人留言评论。精彩留言会获得点赞!