支腿液压系统、工程机械及其控制方法与流程

本发明涉及工程机械,特别是涉及一种支腿液压系统、工程机械及其控制方法。

背景技术:

1、汽车起重机在上车作业时,为增大产品工作时的起重能力,起重机设有支腿。支腿要求兼顾可靠和伸缩方便两个方面。在行驶时收回,工作时外伸撑地。支腿动作的控制方式一般为手动控制和电动控制。手动控制通过操纵杆拉动阀杆使其位移,从而形成回路,并控制水平和垂直油缸的伸缩;电控支腿是通过电磁阀的得失电形成回路并控制水平和垂直油缸的伸缩。

2、现有技术的支腿液压系统的每个支腿油缸(水平油缸或垂直油缸)均由一个三位四通电磁阀控制,电磁阀位于左位时,水平或垂直油缸伸出;电磁阀位于中位时,水平或垂直油缸油缸不工作;电磁阀位于右位时,水平或垂直油缸缩回;控制八个支腿油缸伸缩需设置16个电磁阀,另加一个主电磁阀用于支腿动作与上车回转动作的切换。因此其使用的电磁阀数量多,导致系统控制逻辑复杂,管路和线路繁多,会出现故障点多、成本高等问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种支腿液压系统及工程机械,以解决现有技术的支腿液压系统存在的电磁阀数量多、系统控制逻辑复杂、管路和线路繁多的问题,降低故障率和成本。

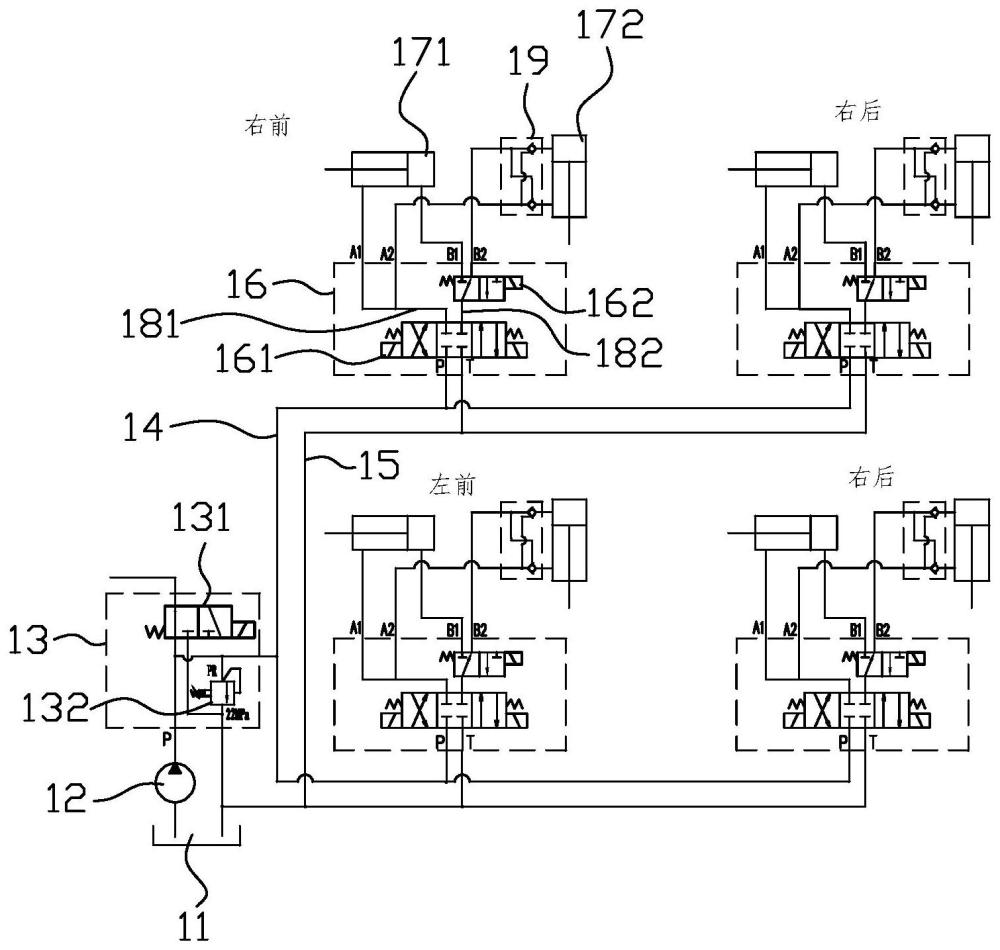

2、本发明提供一种支腿液压系统,包括进油油路、回油油路、电磁阀组和支腿油缸组,所述支腿油缸组分别包括水平油缸和垂直油缸,所述电磁阀组包括第一电磁阀和第二电磁阀,所述第一电磁阀设有进油口、回油口、第一油口和第二油口,所述进油口与所述进油油路连通,所述回油口与所述回油油路连通,所述第一油口通过第一油路分别与所述水平油缸的有杆腔、所述垂直油缸的有杆腔连通,所述第二油口接有第二油路,所述第一电磁阀可控制所述支腿油缸的伸出或缩回;所述第二电磁阀设置在所述第二油路上,所述第二油路通过所述第二电磁阀可选择地连通所述水平油缸的无杆腔或所述垂直油缸的无杆腔,所述第一电磁阀包括第一工作状态和第二工作状态,当所述第一电磁阀处于第一工作状态时,所述进油口与所述第二油口连通,所述出油口与所述第一油口连通;当所述第一电磁阀处于第二工作状态,所述进油口与所述第一油口连通,所述出油口与所述第二油口连通。

3、在一实施例中,所述第一电磁阀还包括第三工作状态,当所述第一电磁阀处于第三工作状态时,所述进油口、所述回油口、所述第一油口和所述第二油口相互断开。

4、在一实施例中,所述第二电磁阀包括第三油口、第四油口和第五油口,所述第二油路连通所述第二油口和所述第五油口,所述第二油路包括第三子路和第四子路,当所述第二电磁阀得电时,所述第三子路连通所述第三油口与所述水平油缸的无杆腔,当所述第二电磁阀失电时,所述第四子路连通所述第四油口与所述垂直油缸的无杆腔。

5、在一实施例中,所述支腿液压系统包括双向液压锁,所述双向液压锁包括第一液控单向阀和第二液控单向阀,所述第一液控单向阀设于所述第二油口与所述垂直油缸的无杆腔的油路上,所述第二液控单向阀设于所述第四油口与所述垂直油缸的有杆腔的油路上。

6、在一实施例中,所述支腿液压系统包括油箱、主泵和切换阀组,所述主泵连接于所述油箱,所述进油油路连接于所述主泵,所述切换阀组连接在所述进油油路上,所述切换阀组设于所述油箱与所述电磁阀组之间。

7、在一实施例中,所述切换阀组连接在所述切换阀组包括电磁主阀,所述电磁主阀用于切换下车支腿工作和上车回转工作,当所述电磁主阀得电时,所述支腿油缸伸出或缩回。

8、在一实施例中,所述支腿液压系统包括多个电磁阀组和多个支腿油缸组,各所述电磁阀组分别与各所述支腿油缸组对应设置,各所述电磁阀组分别与所述进油油路、所述回油油路连接。

9、本发明涉及一种工程机械,包括上述的支腿液压系统。

10、本发明还涉及一种用于上述支腿液压系统的控制方法,所述控制方法包括:

11、提供电磁阀组和支腿油缸组,所述电磁阀组的第一电磁阀处于第一状态且所述第二电磁阀得电时,所述水平油缸伸出,所述第一电磁阀处于第二状态且所述第二电磁阀得电时,所述水平油缸缩回;

12、所述电磁阀组的第一电磁阀处于第一状态且所述第二电磁阀失电时,所述垂直油缸伸出,所述第一电磁阀处于第二状态且所述第二电磁阀失电时,所述垂直油缸缩回。

13、在一实施例中,所述控制方法包括:切换电磁主阀至所述电磁主阀得电时,所述支腿油缸组工作。

14、本发明的支腿液压控制系统及工程机械中,将第一电磁阀用于控制水平油缸或垂直油缸的伸出或缩回,第二电磁阀用于控制水平油缸和垂直油缸动作的切换,相较于现有技术减少了电磁阀的数量,可有效简化控制逻辑,简化管路和线路,大大降低产品的故障点和成本。

技术特征:

1.一种支腿液压系统,其特征在于,包括进油油路(14)、回油油路(15)、电磁阀组(16)和支腿油缸组,所述支腿油缸组分别包括水平油缸(171)和垂直油缸(172),所述电磁阀组(16)包括第一电磁阀(161)和第二电磁阀(162),所述第一电磁阀(161)设有进油口、回油口、第一油口(101)和第二油口(102),所述进油口与所述进油油路(14)连通,所述回油口与所述回油油路(15)连通,所述第一电磁阀(161)的所述第一油口(101)通过第一油路(181)分别与所述水平油缸(171)的有杆腔、所述垂直油缸(172)的有杆腔连通,所述第一电磁阀(161)可控制所述支腿油缸的伸出或缩回;所述第二电磁阀(162)设置在所述第二油路(182)上,所述第二电磁阀(162)与所述第一电磁阀((161)的第二油口(102)连通,所述第二油路(182)通过所述第二电磁阀(162)可选择地连通所述水平油缸(171)的无杆腔或所述垂直油缸(172)的无杆腔,所述第一电磁阀(161)包括第一工作状态和第二工作状态,当所述第一电磁阀(161)处于第一工作状态时,所述进油口与所述第二油口(102)连通,所述出油口与所述第一油口(101)连通;当所述第一电磁阀(161)处于第二工作状态,所述进油口与所述第一油口(101)连通,所述出油口与所述第二油口(102)连通。

2.如权利要求1所述的支腿液压系统,其特征在于,所述第一电磁阀(161)还包括第三工作状态,当所述第一电磁阀(161)处于第三工作状态时,所述进油口、所述回油口、所述第一油口(101)和所述第二油口(102)相互断开。

3.如权利要求2所述的支腿液压系统,其特征在于,所述第二电磁阀(162)包括第三油口和第四油口,所述第二油路(182)包括第三子路和第四子路,当所述第二电磁阀(162)得电时,所述第三子路连通所述第三油口与所述水平油缸(171)的无杆腔,当所述第二电磁阀(162)失电时,所述第四子路连通所述第四油口与所述垂直油缸(172)的无杆腔。

4.如权利要求3所述的支腿液压系统,其特征在于,所述支腿液压系统包括双向液压锁(19),所述双向液压锁(19)包括第一液控单向阀和第二液控单向阀,所述第一液控单向阀设于所述第二油口(102)与所述垂直油缸(172)的无杆腔的油路上,所述第二液控单向阀设于所述第一油口(101)与所述垂直油缸(172)的有杆腔的油路上。

5.如权利要求1至4任一项所述的支腿液压系统,其特征在于,所述支腿液压系统包括油箱(11)、主泵(12)和切换阀组(13),所述主泵(12)连接于所述油箱(11),所述进油油路(14)连接于所述主泵(12),所述切换阀组(13)连接在所述进油油路(14)上,所述切换阀组(13)设于所述油箱(11)与所述电磁阀组(16)之间。

6.如权利要求5所述的支腿液压系统,其特征在于,所述切换阀组(13)连接在所述切换阀组(13)包括电磁主阀(131),所述电磁主阀(131)用于切换下车支腿工作和上车回转工作,当所述电磁主阀(131)得电时,所述支腿油缸伸出或缩回。

7.如权利要求6所述的支腿液压系统,其特征在于,所述支腿液压系统包括多个电磁阀组(16)和多个支腿油缸组,各所述电磁阀组(16)分别与各所述支腿油缸组对应设置,各所述电磁阀组(16)分别与所述进油油路(14)、所述回油油路(15)连接。

8.一种工程机械,其特征在于,包括权利要求1至7任一项所述的支腿液压系统。

9.一种用于权利要求1至7任一项所述的支腿液压系统的控制方法,其特征在于,所述控制方法包括:

10.如权利要求9所述的用于支腿液压系统的控制方法,其特征在于,所述控制方法包括:切换电磁主阀(131)至所述电磁主阀(131)得电时,所述支腿油缸组工作。

技术总结

本发明提供一种支腿液压系统及工程机械,包括油箱、进油油路、回油油路、多个电磁阀组和多对支腿油缸,任一对支腿油缸分别包括水平油缸和垂直油缸,电磁阀组包括第一电磁阀和第二电磁阀,第一电磁阀的进油口、回油口、第一油口和第二油口,进油口与进油油路连通,回油口与回油油路连通,第一油口通过第一油路分别与水平油缸的有杆腔、垂直油缸的有杆腔连通,第二油口接有第二油路,第一电磁阀可控制支腿油缸的伸出或缩回;第二电磁阀设置在第二油路上,第二油路通过第二电磁阀可选择地连通水平油缸的无杆腔或垂直油缸的无杆腔。本发明的支腿液压系统能够解决现有技术中电磁阀数量多、系统控制逻辑复杂的问题,降低故障率和成本。本发明还涉及一种控制方法。

技术研发人员:黄珍,何伟,周庆喜,廖启辉,沈昌武

受保护的技术使用者:中联重科股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!