铝芯阀、气胀轴以及箔材分切用气胀轴的制作方法

本发明涉及卷取设备领域,具体涉及铝芯阀、气胀轴以及箔材分切用气胀轴。

背景技术:

1、气胀轴是一种用于卷取、展开卷材的机械部件,广泛应用于印刷、包装、纺织等行业中;其通过轴体内充气或抽气的方式来实现轴的径向扩张或收缩,使得物料卷的装卸变得迅速方便。气胀轴主要由轴体、充气模块以及可膨胀的元件组成;其中轴体重量是决定气胀轴整体性能的核心;充气模块是决定气胀轴径向扩张或收缩性能的核心,铝芯阀凭借着铝材较高的抗拉强度与硬度、较低的热膨胀系数以及较轻的重量等优点,被大量应用在气胀轴的充气模块中;充气模块与可膨胀的元件的寿命便是决定气胀轴使用寿命的核心。

2、如今的卷取设备为了提高经济效应,会在制造气胀轴时会尽可能的降低气胀轴的轴体重量,以减少气胀轴使用时的能耗;在气胀轴中气胀轴的规格是轴体重量的决定性因素,通常大规格的气胀轴结构上将轴体设置空心状态,以减低轴体重量。如:申请号为202321659387.2、名称为一种气胀轴及其用于气胀轴的气路结构的专利,公开了空心的筒体、进气法兰与轴头,通过若干分路气囊和汇流腔室、分路气囊和汇流腔室之间的气路通道、气路通道上设有单向阀以及滑动连接在汇流腔室中的活塞,使得该气胀轴在损坏个别分路气囊的前提,仍然具有功能,具有更好的冗余度。但在实际应用过程中还是存在如下问题:

3、1、该气胀轴专利中用于充气的进气法兰与轴头结构较为复杂,不仅意味着气胀轴的生产难度、生产成本以及加工装配的难度急剧提高,还提高了气胀轴后续的故障维护难度与维护成本。

4、2、进气法兰与轴头上所使用到的零部件较多。使得二者与筒体所形成的气路结构之中的零件较多,然而气胀轴中每多出一个零件,便会无形的增加了气胀轴的故障率;频繁的故障维修,会极大的影响卷材的生产加工效率。零件较多的介入也会对气胀轴的充气放气速率造成影响,充放气速率的快慢又影响卷材的生产加工效率。

5、3、气路结构之中的零件较多在气胀轴进行充气时,部分零件(特别是活塞)会对所充入气体造成阻碍,使得气体在气路结构出现气压递减的情况。导致气囊所充入的气压不足,气胀轴膨胀程度较低,使得气胀轴卷料时会出现以下情况:同心度不一会影响卷料的顺畅,传递力不足使得料卷蓬松不紧实,气胀轴与料卷之间连接不牢固使得整个生产系统的工作不稳定,料卷在气胀轴上的压力过于集中使得轴体变形甚至损坏。

6、4、该气胀轴的气囊是通过在筒体上开设螺纹孔,再借助螺栓与压板来对气囊进行固定的。使用过程中气胀轴需要频繁的充气放气操作,不仅容易出现滑牙,导致气囊固定不牢固;还会让气囊与螺栓连接处被拉伸撕扯开,导致漏气情况的发生。

7、5、使用该气胀轴进行高重量箔材进行收卷时,卷材会在气胀轴上越卷越重;即便是气胀轴的膨胀程度良好,可筒体的空心设置,还是会让气胀轴出现被压弯的情况。

技术实现思路

1、有鉴于此,本发明目的是提供一种通过简单结构来解决气胀轴内部漏气以及气体通道对准问题的铝芯阀、能解决气囊固定与漏气问题的气胀轴、以及可用于箔材分切收卷且不会出现局部弯曲情况的气胀轴。

2、为了解决上述技术问题,本发明铝芯阀,包括第一轴头与铝芯;

3、所述第一轴头上具有第一气道,所述第一气道的进气口上设有气嘴;

4、所述铝芯的上设有第二气道与第三气道,所述第二气道位于所述铝芯的轴向中心处,所述第三气道位于所述铝芯的径向位置上,所述第二气道的出气口与所述第三气道的进气口相连通,所述第三气道呈放射形分布。

5、作为优选,所述第一气道的出气口与所述第二气道的进气口相连通,所述第一气道与所述第二气道的连通处设有第一密封圈;所述第三气道的出气口呈扩口设置,所述第三气道的出气口设置有第二密封圈;所述铝芯的上还设有两个环形的限位槽,两个所述限位槽都设置在所述铝芯的外壁上,两个所述限位槽内都设有第三密封圈;所述第三气道的出气口都位于两个所述限位槽之间。

6、为了解决上述技术问题,本发明气胀轴,其特征在于:包括轴筒与铝芯阀;

7、所述轴筒的一端的径向位置设有气体通道,所述轴筒的外壁轴向上等距设有安装槽,所述安装槽呈凸字形设置,所述安装槽的开口处设有圆弧角,所述安装槽的侧壁上设有直槽与通孔,所述轴筒的内壁与所述安装槽靠近的位置上设有加强筋;

8、所述铝芯阀包括第一轴头与铝芯;所述第一轴头上具有第一气道,所述第一气道的进气口上设有气嘴;所述铝芯的上设有第二气道与第三气道,所述第二气道位于所述铝芯的轴向中心处,所述第三气道位于所述铝芯的径向位置上,所述第二气道的出气口与所述第三气道的进气口相连通,所述第三气道呈放射形分布;

9、所述铝芯阀与所述轴筒中设有所述气体通道的一端相连接,所述铝芯阀上的所述第三气道与所述轴筒上的所述气体通道逐一相通。

10、作为优选,所述气体通道位于所述安装槽内,所述第三气道、所述气体通道以及所述安装槽三者个数相同,所述第三气道、所述气体通道以及所述安装槽三者均呈圆周阵列分布。

11、作为优选,所述安装槽内设置有扁平状的气囊,所述气囊与所述气体通道靠近的一端上设置有通气扣,所述通气扣用于所述气体通道与所述气囊内部的连通。

12、作为优选,所述安装槽内还设置有铝条或键条,所述铝条与所述键条呈交错设置在所述安装槽内,所述键条由金属片以及等距设置在所述金属片上的键块组成,所述铝条与所述安装槽之间以及所述键条与所述安装槽之间都设置有弹簧条。

13、作为优选,所述安装槽的两端设置有限位块与压块,所述限位块与所述压块之间设有调节螺栓,所述限位块的截面呈凸字形设置,所述限位块位于所述压块的上方。

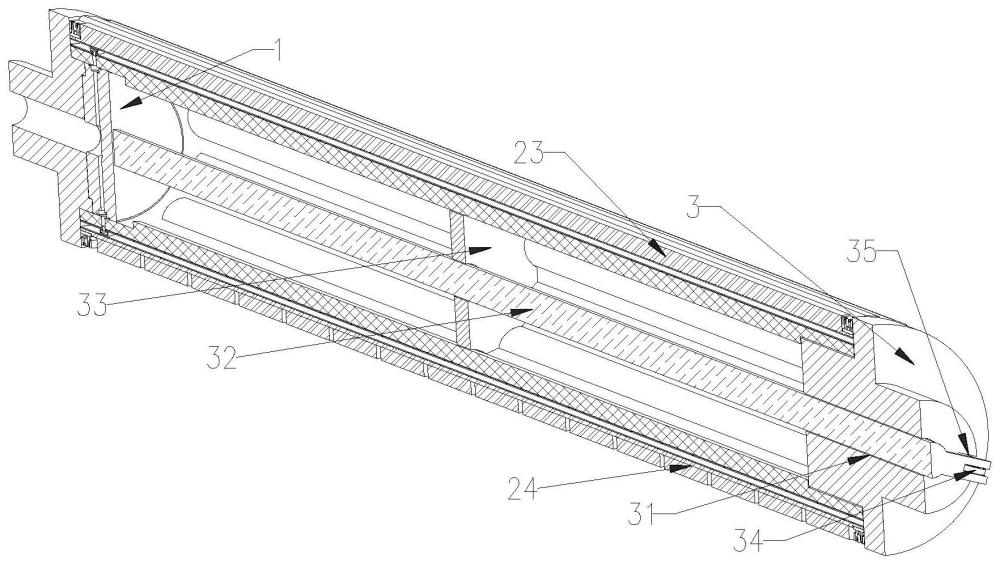

14、为了解决上述技术问题,本发明箔材分切用气胀轴,其特征在于:包括轴筒、铝芯阀和第二轴头;

15、所述轴筒的一端的径向位置设有气体通道,所述轴筒的外壁轴向上等距设有安装槽,所述安装槽呈凸字形设置,所述安装槽的开口处设有圆弧角,所述安装槽的侧壁上设有直槽与通孔,所述轴筒的内壁与所述安装槽靠近的位置上设有加强筋;

16、所述铝芯阀包括第一轴头与铝芯;所述第一轴头上具有第一气道,所述第一气道的进气口上设有气嘴;所述铝芯的上设有第二气道与第三气道,所述第二气道位于所述铝芯的轴向中心处,所述第三气道位于所述铝芯的径向位置上,所述第二气道的出气口与所述第三气道的进气口相连通,所述第三气道呈放射形分布;

17、所述铝芯阀与所述轴筒中设有所述气体通道的一端相连接,所述铝芯阀上的所述第三气道与所述轴筒上的所述气体通道逐一相通;所述第二轴头与所述轴筒的另一端相连接,所述第二轴头的轴向中心处设有螺纹孔,所述铝芯阀与所述第二轴头之间转动设置有螺纹杆,所述螺纹杆上活动设置有支撑块,所述支撑块的外部轮廓与所述轴筒的内壁贴合。

18、作为优选,所述螺纹杆与所述支撑块位于所述轴筒的内部,所述螺纹杆的一端转动连接在所述铝芯上,所述螺纹杆的另一端从所述螺纹孔中穿出,并在所述螺纹杆的末端设有操作把。

19、进一步,所述第二轴头的外壁轴向上设有放置槽,所述操作把与所述螺纹杆之间采用铰链连接。

20、本发明技术效果主要体现在以下方面:本发明首先铝芯阀采用通道对接的方式来进行气体流通,不仅避免了对多零件与复杂结构设计,导致的铝芯阀故障率提高;还让气胀轴的气囊在进行充气时无需经过太多零部件,确保充气后气囊的内部气压与预计充气气压不会相差太大,从而提高气胀轴充气后的膨胀程度。其次气胀轴中通过限位块、压块以及调节螺栓来对气囊的两端进行固定,省去了轴筒在生产时需开设螺纹孔的步骤;使得气胀轴在进行反复充气放气时,不会出现滑牙、甚至导致气囊被拉伸撕扯开的情况,杜绝了气胀轴中气囊会漏气的问题。最后箔材分切用气胀轴中加强筋除了提高轴体的机械强度的作用外,还起到了约束支撑块转动的作用;让螺纹杆转动时支撑块能够在轴筒内进行轴向移动,让气胀轴在面对每次收卷位置都是气胀轴上不同位置的问题时,能够通过转动螺纹杆来改变支撑块的所在位置,事先将支撑块调节到相应位置,便能够避免长期使用后气胀轴上出现多处不同程度弯曲的情况;尽可能避免气胀轴被压弯,影响后续箔材收卷的同心度以及气胀轴的维修难度较大的问题。

- 还没有人留言评论。精彩留言会获得点赞!