一种偏光片自动接膜机及其接模方法与流程

本发明涉及制造加工,具体地讲,涉及一种偏光片自动接膜机及其接模方法。

背景技术:

1、在偏光片的等多层膜材复合生产的过程中,为了保证不停机生产,需要考虑对多种膜材进行接膜的动作。以节约成本,提高效率。

2、目前常用的接头方法是有两种:搭接或者对接。

3、搭接法是先将待搭接的卷装材料两端头叠放在一起,然后加以固定。这种接头方法由于搭接处的局部厚度较厚,而且易出现搭接不齐,从而造成接口处出现断面不齐或前后偏斜等现象,对于光学膜材来讲,接头会对光学膜材造成损伤,有质量缺陷,造成成品的浪费。

4、对接法是将待接的卷装材料两端头对齐拼接在一起,然后加以固定。这种接头方法由于两个膜材之间没有直接接触,需要配制专门的接片台,在接片台上完成双面贴胶带的动作,相对连接时间较长。

5、中国专利cn 111115322 a公开了一种自动接膜设备及其接膜方法,其虽然采用了自动接膜的方式,可以符合连续生产的要求,但是其采用的是搭接的方式,且完全通过胶水来粘接,应用场景对接头的厚度要求不高,无法应用在偏光片的光学膜上。

6、中国专利cn 202088221 u公开了一种简易对接平台,其虽然采用了对接接膜的方式,但是其采用的是手动的方式,无法应连续型生产线的运行。

7、中国专利cn 219216960 u公开了一种自动接膜机构,其对应的膜材非光学膜,是一种塑型膜,可以通过即热的方式粘接在一起。存在拖尾或者翘头的风险。

8、在偏光片的生产过程中,偏光片是有多层光学膜材通过贴合后干燥的方式来实现,产品需要满足光学和外观等多项质量要求,由于生产过程中停机接膜会造成较大的成本浪费以及效率的讲题,设备在制造初期都会考虑不停机接膜。

9、因为都是光学膜材料的复合等工作,为了实现不停机连续生产的需求,会采用储片机和接膜装置配合的方式来实现,一般采用搭接和对接方式来进行,对于接膜的两种方式:搭接法速度快,但是存在局部很厚,对膜材会产生顶伤,每次都需要浪费掉十几米长的成品;对接法减少了顶伤的长度,同时也延长了接膜的时间,导致储片机非常巨大,随着机速的不断提高,目前手动式的接膜台越来越满足不了生产的需求。

10、设计出一款可以快速自动接膜的方法成了迫切的需求,配合储片机的动作,本方法在准备工作做好的前提下,可以实现自动快速接膜,接膜的方法是对接的方式,也规避了质量缺陷和浪费的问题。

技术实现思路

1、本发明要解决的技术问题是提供一种偏光片自动接膜机及其接模方法,方便自动接膜。

2、本发明采用如下技术方案实现发明目的:

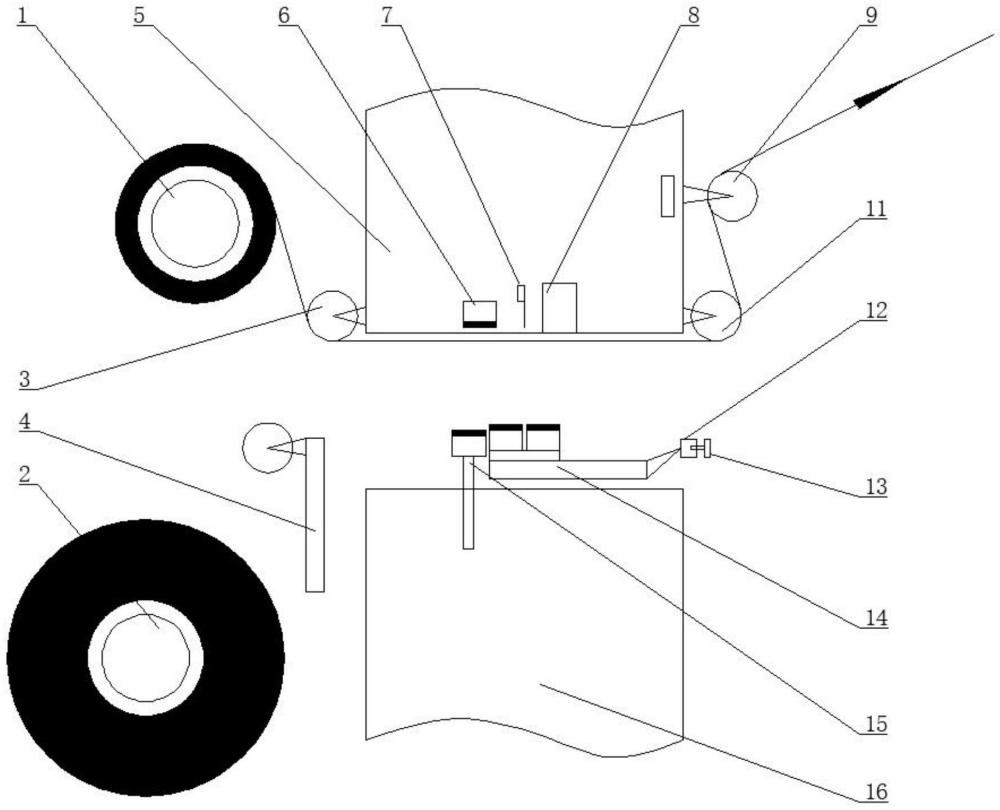

3、一种偏光片自动接膜机及其接模方法,包括底板,其特征在于:上机架及下机架,所述上机架与所述下机架相对设置;所述上机架的下部一端固定连接第一固定导辊的安装座,所述上机架的下部另一端固定连接第二固定导辊的安装座,所述上机架连接上制动固定辊的安装座,所述上制动固定辊位于所述第二固定导辊的上侧,片路的下游;所述上机架的下部连接上胶带台、自动横切刀及上压板,所述上胶带台、所述自动横切刀及所述上压板沿膜路方向,由前向后依次设置;所述下机架的上部连接下胶带台,所述下胶带台一侧设置有吸板,所述吸板固定连接下制动夹具,所述下制动夹具安装有下制动夹头。

4、作为本技术方案的进一步限定,所述下机架的一侧设置有移动导辊,所述移动导辊可实现沿上下方向移动。

5、一种偏光片自动接膜机的接膜方法,其特征在于,包括以下步骤:

6、s1:准备工作,如图3所示;

7、本装置的一侧安装有放卷机构,放卷机构上设置有四个膜材安装轴座,相邻的安装轴座夹角为90°;

8、所述快用完的膜材安装在一个安装轴座上;

9、s11:控制所述上胶带台旋转90°,便于粘结胶带,将胶带置于所述上胶带台和所述下胶带台上,真空开启并吸附牢固;

10、s12:将待接膜材安装到顺时针方向下一个安装轴座上,一端绕过所述移动导辊,拉伸越过所述下胶带台及所述吸板,控制所述吸板工作,抽真空;

11、s13:开启所述下制动夹头,将所述待接膜材的膜头固定在所述下制夹具上;

12、s2:如图4所示,按下启动按钮,膜材下游的储片装置开始释放储存的膜材,控制所述上制动固定辊动作,开始制动,将生产中的膜材膜材固定在接膜机上,控制所述上胶带台反向旋转90°;

13、s3:切割动作,如图5所示;

14、s31:使所述吸板、所述下制动夹具及所述下制动夹头向上移动,控制所述移动导辊随动,使所述待接膜材水平拉伸部分与快用完的膜材水平拉伸部分间距为0.5cm;

15、s32:控制所述上压板伸出往下,将所述快用完的膜材与所述待接膜材压在一起;

16、s33:控制所述自动横切刀往下运动,然后从操作侧到驱动侧,将两层膜材同时割断;

17、s34:控制所述自动横切刀往上运动,返回初始位置;

18、s4:上侧胶带粘接动作,如图6所示;

19、s41:控制快用完的膜材的反转收卷,将废膜收回;

20、s42:控制所述上胶带台往右移动,直到所述上胶带台与所述吸板中心对齐;

21、s43:控制所述上胶带台下压,将所述待接膜材的新膜同所述快用完膜材膜头的上表面粘接在一起;

22、s44:控制所述自动横切刀移动到所述上压板一侧;

23、s5:下侧胶带粘接前准备工作,如图7所示;

24、s51:所述上压板往上移动,然后向右移动到达所述自动横切刀右侧;

25、s52:停止所述吸板负压,不再抽真空;

26、s53:使所述吸板、所述下制动夹具及所述下制动夹头同步返回至初始位置,并带动所述待接膜材被切割下来的膜头往下运动;

27、s6:下侧胶带粘接动作;

28、s61:所述下胶带台与所述吸板、所述下制动夹具及所述下制动夹头同步右移,直到所述下胶带台和所述上胶带台中心对齐停止;

29、s62:所述下胶带台往上移动,将所述待接膜材的新膜同所述快用完膜材膜头的下表面粘接在一起;

30、s63:被接好上表面的所述待接膜材和原膜会因所述待接膜材放卷提供的小张力被留在了原位,并被拉直;

31、s64:所述下胶带台停止抽真空,往下移动,与膜材脱离接触,所述上胶带台停止抽真空,往上移动,与膜材脱离接触;

32、s7:调整到生产状态;

33、s71:所述下胶带台与所述吸板、所述下制动夹具及所述下制动夹头同步左移,返回初始位置;

34、s72:所述移动导4继续上移,直到接好的膜材与所述第一固定导辊接触并有一定的包角;

35、s8:接入生产状态;

36、s81:控制所述上制动固定辊,接好的膜材开始送膜,同主机联动;

37、s82:待膜材张力稳定后,控制收放卷机构逆时针旋转90°;

38、s83:控制所述移动导辊返回初始位置,接膜自动程序结束;

39、s84:卸载膜头和废卷卷芯。

40、与现有技术相比,本发明的优点和积极效果是:

41、1、把对接接膜和自动接膜有机结合到一起,解决了以往的接膜不平整和接膜时间长的问题。提高了良率和工作效率。

42、2、解决了接头处成品的大量浪费的问题,对接比搭接更平整,减少对成品的顶伤,提升了良率。

43、3、解决了手动对接速度慢的问题,时间可以缩短到15秒以内。

44、4、减少了储片机的尺寸,即降低了储片机的空间。自动接膜速度很快,所需要的储片量很少。如果没有自动接膜,手动接膜的话,需要的储片量是自动接膜的3~5倍。因此储片机会占用较大空间。

45、5、减轻了工人的劳动量,减少了失误率,提升了良率。

- 还没有人留言评论。精彩留言会获得点赞!