一种钢筋混凝土管吊装装置的制作方法

本技术涉及吊装装置,尤其是一种钢筋混凝土管吊装装置。

背景技术:

1、近年来,随着海绵城市建设的实施,我国钢筋混凝土管的应用进入高速发展阶段,这促使其施工对效率的要求越来越高。吊装施工与安全是管道施工中的重点环节,施工中若吊装方法与吊具选择不合理,会导致吊装过程中产生较大安全隐患,还会对管道造成无法修复的损坏。因此,专用吊具选用对吊装施工的作用日益凸显。

2、生产中遇到的实际困难:在市政管网工程中,钢筋混凝土管道的安装一般采用橡胶带、钢丝绳等进行简易捆绑固定,这种方式牢固性及安全性得不到有效的保障,吊装前需要2~3人配合进行捆绑定位,操作困难且花费时间较长,灵活性较差,大大影响现场施工进度。另外,由于捆绑不牢固,受力点定位不准确经常会导致钢筋混凝土管道滑落,造成管道质量问题的同时,还存在极大的安全隐患。因为发展一种操作方便、灵活性好、受力点定位准确并能保证施工过程中的安全性的钢筋混凝土管吊装装置具有极为重要的现实意义。

3、现行吊装方法与存在的缺点:管道吊装是管道施工的重难点,现行的钢筋混凝土管在施工现场进行吊运、安装时,如图3所示,通常是采用钢丝绳穿心吊或扁担式组合吊具先将管体吊运至安装位置附近,再取下钢丝绳或扁担式组合吊具,然后借助其它设备施加外力使其安装就位。其缺点是:①钢丝绳穿心吊或扁担式组合吊具与管体的受力接触面过小,导致在吊装过程中对管体受力部位尤其是管口易造成损伤,影响产品质量;②吊装效率较低。在吊装一根大口径钢筋混凝土管时,往往需要四到五个步骤、多人协作,并需借助其它设备,费时费力;③安全隐患大。实际应用中,由于操作环节过多,且难以保证吊装过程中管道的平衡性,存在较大的安全隐患;④生产效率低。管道吊装时需要2名工人在管身捆绑钢丝绳,并且安装对接时晃动幅度大,耗时长,生产效率降低,针对上述缺陷,提出了本申请。

技术实现思路

1、本实用新型的目的是提供一种钢筋混凝土管吊装装置,主要解决钢筋混凝土管传统吊装方法效率低、安全系数低等问题。

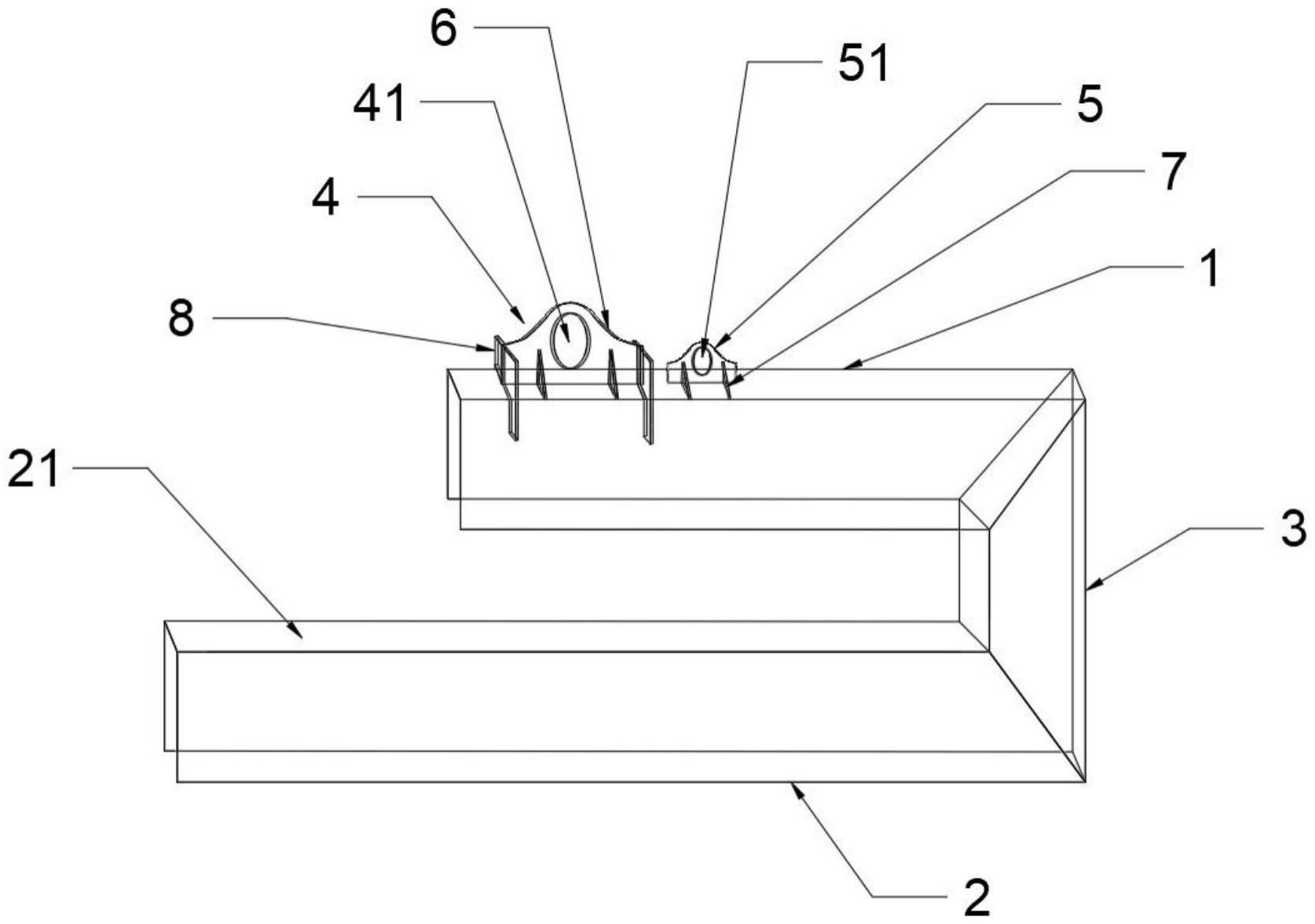

2、为解决上述问题,本实用新型提供一种钢筋混凝土管吊装装置,包括上力臂和下力臂,所述上力臂与下力臂之间通过连接臂连接,所述上力臂与下力臂为平行设置,所述下力臂长度大于所述上力臂的长度,所述上力臂上设置有第一耳板和第二耳板,所述第一耳板上设置有第一吊环孔,所述第二耳板上设置有第二吊环孔,所述第一吊环孔和第二吊环孔沿所述上力臂长度方向排列设置,所述第二吊环孔靠近所述上力臂与连接臂连接端,所述第一吊环孔直径大于所述第二吊环孔直径,吊装时,所述第一吊环孔起主要受力作用。

3、根据本实用新型一实施例,所述下力臂上设有防滑结构。

4、根据本实用新型一实施例,所述下力臂上设有缓冲层。

5、根据本实用新型一实施例,所述连接臂上也设置有缓冲层。

6、根据本实用新型一实施例,所述防滑结构为橡胶垫。

7、根据本实用新型一实施例,所述缓冲层为橡胶垫。

8、根据本实用新型一实施例,所述第一耳板和第二耳板均包括横板和纵板,所述第一吊环孔和第二吊环孔设置在横板上,所述纵板和横板均与上力臂上端面连接。

9、根据本实用新型一实施例,所述第一耳板和/或第二耳板上设有加强板,所述加强板与上力臂上端面以及与上端面相邻两侧面连接。

10、根据本实用新型一实施例,所述第一吊环孔和所述第二吊环孔均为椭圆形。

11、根据本实用新型一实施例,所述下力臂长度较所述上力臂的长度长75cm±5cm。

12、本实用新型的有益效果是,该装置共有一大一小两个吊环孔,吊钢筋混凝土管时主要是第一吊环孔受力,当吊装过程中第一吊环孔的钢索断裂时,第二吊环孔的钢索起到安全保障性的作用,给吊装钢筋混凝土管上了“双保险”,当完成钢筋混凝土管吊装后,装置的受力平衡点在第一吊环孔上,汽车吊控制第一吊环孔上的钢丝绳就能轻易把吊装装置从管内取出,节省了人工取出的步骤,同时也避免了对管道的损伤。

13、上力臂上设有不同大小的两个耳板,耳板呈纵横向与上力臂连接固定,耳板的布置方式加强了耳板与上力臂的连接强度,从而增加了装置的吊装重量及安全性。

14、通过在下力臂和连接臂上安装橡胶垫,从而避免吊装装置与钢筋混凝土管直接接触时损坏管道,另外,橡胶垫增加的摩擦力保证了混凝土管道在装置上的附着力,进一步提高了吊装过程中的安全性。

15、通过增大装置的下力臂与管道接触面积,即下力臂完全穿过管道并长于管道,解决了现行穿心吊的吊装方式易对钢筋混凝土管造成损伤的弊端,保证了管道的完整性。

技术特征:

1.一种钢筋混凝土管吊装装置,其特征在于:包括上力臂(1)和下力臂(2),所述上力臂(1)与下力臂(2)之间通过连接臂(3)连接,所述上力臂(1)与下力臂(2)为平行设置,所述下力臂(2)长度大于所述上力臂(1)的长度,所述上力臂(1)上设置有第一耳板(4)和第二耳板(5),所述第一耳板(4)上设置有第一吊环孔(41),所述第二耳板(5)上设置有第二吊环孔(51),所述第一吊环孔(41)和第二吊环孔(51)沿所述上力臂(1)长度方向排列设置,所述第二吊环孔(51)靠近所述上力臂(1)与连接臂(3)连接端,所述第一吊环孔(41)直径大于所述第二吊环孔(51)直径,吊装时,所述第一吊环孔(41)起主要受力作用。

2.根据权利要求1所述的一种钢筋混凝土管吊装装置,其特征在于:所述下力臂(2)上设有防滑结构。

3.根据权利要求2所述的一种钢筋混凝土管吊装装置,其特征在于:所述下力臂(2)上设有缓冲层。

4.根据权利要求3所述的一种钢筋混凝土管吊装装置,其特征在于:所述连接臂(3)上也设置有缓冲层。

5.根据权利要求4所述的一种钢筋混凝土管吊装装置,其特征在于:所述防滑结构为橡胶垫(21)。

6.根据权利要求3-5中任意一项所述的一种钢筋混凝土管吊装装置,其特征在于:所述缓冲层为橡胶垫(21)。

7.根据权利要求6所述的一种钢筋混凝土管吊装装置,其特征在于:所述第一耳板(4)和第二耳板(5)均包括横板(6)和纵板(7),所述第一吊环孔(41)和第二吊环孔(51)设置在横板(6)上,所述纵板(7)和横板(6)均与上力臂(1)上端面连接。

8.根据权利要求7所述的一种钢筋混凝土管吊装装置,其特征在于:所述第一耳板(4)和/或第二耳板(5)上设有加强板(8),所述加强板(8)与上力臂(1)上端面以及与上端面相邻两侧面连接。

9.根据权利要求1-5、7、8中任意一项所述的一种钢筋混凝土管吊装装置,其特征在于:所述第一吊环孔(41)和所述第二吊环孔(51)均为椭圆形。

10.根据权利要求9所述的一种钢筋混凝土管吊装装置,其特征在于:所述下力臂(2)长度较所述上力臂(1)的长度长75cm±5cm。

技术总结

本技术提供一种钢筋混凝土管吊装装置,涉及吊装装置技术领域,包括上力臂和下力臂,上力臂与下力臂之间通过连接臂连接,上力臂与下力臂为平行设置,下力臂长度大于上力臂的长度,上力臂上设置有第一耳板和第二耳板,第一耳板上设置有第一吊环孔,第二耳板上设置有第二吊环孔,第一吊环孔和第二吊环孔沿上力臂长度方向排列设置,第二吊环孔靠近上力臂与连接臂连接端,第一吊环孔直径大于第二吊环孔直径,第二吊环孔的钢索起到安全保障性的作用,当完成钢筋混凝土管吊装后,装置的受力平衡点在第一吊环孔上,汽车吊控制第一吊环孔上的钢丝绳就能轻易把吊装装置从管内取出,节省了人工取出的步骤,同时也避免了对管道的损伤。

技术研发人员:游子勤,王长波,张伟,宋云,张海林

受保护的技术使用者:中国水利水电第十二工程局有限公司

技术研发日:20230202

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!