一种多通道智能分仓储料装置的制作方法

本技术涉及分仓储料装置,尤其是一种多通道智能分仓储料装置。

背景技术:

1、背景:由于bg产品aoi设备检测之后,人为分拣产品、码盘等一系列动作可能会对产品造成二次损伤及脏污风险,所以在aoi检测之后加入自动化的分料、码盘机构;

2、现有技术:单模组对双通道产品进行分料,空盘放料位仅设置一处。

3、工作方式:bg产品aoi设备在检测后,产品由滚轮线流入设备,设备接料流道上放搬移模组将ok、ng品进行搬移转运,转运左侧为ng产品,右侧则为ok产品;然后再由搬移模组将产品搬移至对应产品的料盘中,满盘后进行码盘下料;

4、问题:一组搬运模组搬移双通道产品进行ok/ng分料;单20盘空盘使用,需不停歇上盘、下盘;

5、原因:在产品良率变动较大情况下无法及时将产品进行及时分料,部分产品会直接流进备用料场,会导致产品二次污染,严重时会对产品造成损伤;由于设备限制只能存放20盘空盘进行使用;

6、综上所述现有的分仓储料装置在使用时存在二次污染、分仓效率低、分仓中存在错漏和人工需求大的问题。

技术实现思路

1、本实用新型要解决的技术问题是:为了解决现有的分仓储料装置在使用时存在二次污染、分仓效率低、分仓中存在错漏和人工需求大的问题,提供一种多通道智能分仓储料装置。

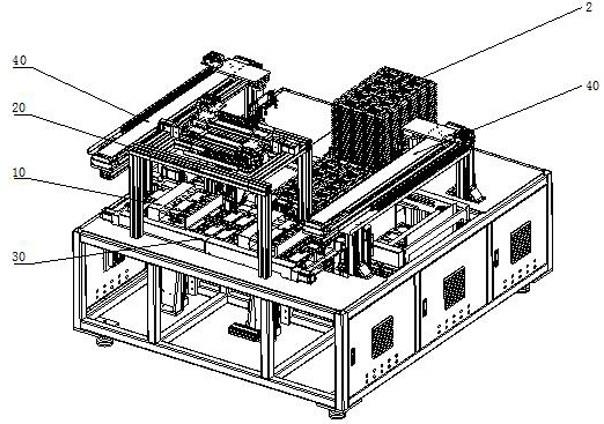

2、本实用新型解决其技术问题所采用的技术方案是:一种多通道智能分仓储料装置,包括搬运模组和产品取放料码盘模组,所述产品取放料码盘模组包括至少一个上盘工位和至少两个下盘工位,所述上盘工位包括上盘升降机构、上盘输送流道、上盘缓存流道和分盘机构,上盘缓存流道与上盘输送流道对接,上盘升降机构垂直设置在上盘输送流道的顶端,分盘机构设置在上盘升降机构顶部的机架上;

3、所述下盘工位包括下盘升降机构、下盘输送流道和下盘缓存流道,下盘缓存流道与下盘输送流道对接,下盘升降机构垂直设置在下盘输送流道的顶端。

4、进一步地,所述上盘工位为空盘上盘工位,两个下盘工位为ok品下盘工位和ng品下盘工位,ok品下盘工位和ng品下盘工位设置在空盘上盘工位的左右两侧。

5、进一步地,所述搬运模组包括左右进料流道、左右搬移组件、左右分料流道和直线搬运组件,

6、所述左右进料流道与左右分料流道上下间隔的成十字状设置,左右进料流道的前端与在前的检测装置下料流道对接,左右进料流道的上方设置左右搬移组件,左右搬移组件抓取上层左右进料流道中的产品转移到下层的左右分料流道上;所述左右分料流道的行进末端设置直线搬运组件,直线搬运组件抓取左右分料流道上的产品转移到产品取放料码盘模组对应的料盘中。

7、进一步地,所述下盘工位还包括下盘阻隔气缸,下盘阻隔气缸设置在下盘缓存流道和下盘输送流道的对接处。

8、进一步地,所述空盘上盘工位还包括上盘阻隔气缸和上盘缓存提升机构,上盘阻隔气缸设置在上盘缓存流道和上盘输送流道的对接处,上盘缓存提升机构设置在上盘缓存流道的侧面或上部。

9、进一步地,所述分盘机构,包括叉料气缸与传输线,传输线驱动叉料气缸将分单后的单个空盘或左或右的水平移动,使空盘转移到下盘升降机构上。

10、进一步地,所述左右进料流道包括两条可独立进料的左进料流道和右进料流道,左进料流道和右进料流道左右间隔设置;

11、左右分料流道包括可独立工作的左分料流道和右分料流道,左分料流道和右分料流道相互对接,左分料流道和右分料流道均具有双组流道,每组流道均由控制器控制伺服电机独立工作,左分料流道将产品从右往左输送,右分料流道将产品从左往右输送;

12、左进料流道和左分料流道上下间隔的成十字状设置,右进料流道和右分料流道上下间隔的成十字状设置。

13、进一步地,所述左右进料流道包括传输滚轮线、顶升气缸和阻挡气缸,顶升气缸设置在阻挡气缸前端的传输滚轮线中,阻挡气缸设置在传输滚轮线的末端。

14、进一步地,所述左右搬移组件包括两组可分别向一侧进行移料的左侧取料气缸组和右侧取料气缸组。

15、本实用新型的有益效果是,本实用新型的一种多通道智能分仓储料装置,bg产品在检测之后,通过左右进料流道传输至搬运模组,由搬运模组采用无痕吸盘进行取料,然后通过左右分料流道将bg产品进行分侧导流,一侧ok产品,另一侧为ng品(包括脏污),左右分料流道设置为双流道,对应aoi 检测设备,下料时一次取两片产品,提升码盘动作;

16、整套装置具有如下优点:

17、1、通过双模组对应各自通道产品进行分料,保证无产品遗漏或错误分仓;

18、2、通过中间空盘上料,两侧满盘码垛下料,保证ok品与ng品互不干扰,以防取料错乱产品,设备预留agv小车对接口,进一步降低人工;

19、3、设备内部可预存60盘空盘,降低人工放空盘的次数以节省人工;

20、4、取料产品均由机器完成,不存在二次损伤及脏污风险。

21、本实用新型解决了bg产品在检测之后人工下料、分料过程中引起的二次脏污和分料错误问题;解决了上盘次数多、人力耗时的问题,可一次储60个空盘进行缓存,一次上盘可满足800片产品使用。

22、综上所述本实用新型具有无二次污染、分仓效率高、无错漏和人工需求小的特点。

技术特征:

1.一种多通道智能分仓储料装置,包括搬运模组和产品取放料码盘模组,其特征在于:所述产品取放料码盘模组包括至少一个上盘工位和至少两个下盘工位,所述上盘工位包括上盘升降机构、上盘输送流道、上盘缓存流道和分盘机构,上盘缓存流道与上盘输送流道对接,上盘升降机构垂直设置在上盘输送流道的顶端,分盘机构设置在上盘升降机构顶部的机架上;

2.如权利要求1所述的一种多通道智能分仓储料装置,其特征在于:所述上盘工位为空盘上盘工位,两个下盘工位为ok品下盘工位和ng品下盘工位,ok品下盘工位和ng品下盘工位设置在空盘上盘工位的左右两侧。

3.如权利要求1所述的一种多通道智能分仓储料装置,其特征在于:所述搬运模组包括左右进料流道、左右搬移组件、左右分料流道和直线搬运组件,

4.如权利要求1或2所述的一种多通道智能分仓储料装置,其特征在于:所述下盘工位还包括下盘阻隔气缸,下盘阻隔气缸设置在下盘缓存流道和下盘输送流道的对接处。

5.如权利要求2所述的一种多通道智能分仓储料装置,其特征在于:所述空盘上盘工位还包括上盘阻隔气缸和上盘缓存提升机构,上盘阻隔气缸设置在上盘缓存流道和上盘输送流道的对接处,上盘缓存提升机构设置在上盘缓存流道的侧面或上部。

6.如权利要求1所述的一种多通道智能分仓储料装置,其特征在于:所述分盘机构,包括叉料气缸与传输线,传输线驱动叉料气缸将分单后的单个空盘或左或右的水平移动,使空盘转移到下盘升降机构上。

7.如权利要求3所述的一种多通道智能分仓储料装置,其特征在于:所述左右进料流道包括两条可独立进料的左进料流道和右进料流道,左进料流道和右进料流道左右间隔设置;

8.如权利要求3或7所述的一种多通道智能分仓储料装置,其特征在于:所述左右进料流道包括传输滚轮线、顶升气缸和阻挡气缸,顶升气缸设置在阻挡气缸前端的传输滚轮线中,阻挡气缸设置在传输滚轮线的末端。

9.如权利要求3所述的一种多通道智能分仓储料装置,其特征在于:所述左右搬移组件包括两组可分别向一侧进行移料的左侧取料气缸组和右侧取料气缸组。

技术总结

本技术涉及分仓储料装置,为了解决现有的分仓储料装置在使用时存在二次污染、分仓效率低、分仓中存在错漏和人工需求大的问题,提供一种多通道智能分仓储料装置,包括搬运模组和产品取放料码盘模组,产品取放料码盘模组包括上盘工位和下盘工位,上盘工位包括上盘升降机构、上盘输送流道、上盘缓存流道和分盘机构,上盘缓存流道与上盘输送流道对接,上盘升降机构垂直设置在上盘输送流道的顶端,分盘机构设置在上盘升降机构顶部的机架上;所述下盘工位包括下盘升降机构、下盘输送流道和下盘缓存流道,下盘缓存流道与下盘输送流道对接,下盘升降机构垂直设置在下盘输送流道的顶端,本技术具有分仓效率高、无错漏和人工需求小的特点。

技术研发人员:王郑,和江镇,王岩松,刘功驰,刘永旺

受保护的技术使用者:征图新视(江苏)科技股份有限公司

技术研发日:20230324

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!