一种下运带式输送机用速度自适应阻尼托辊的制作方法

本技术属于带式输送机,具体涉及一种下运带式输送机用速度自适应阻尼托辊。

背景技术:

1、阻尼托辊是一种依靠其内部阻尼装置将输送带的动能转化为热能或其他可耗散能量的一种托辊,应用阻尼托辊可以满足下运带式输送机在起动、运行、制动时对输送带速度的控制要求。目前,国内阻尼托辊是在普通托辊基础上进行改进,加装常开或常闭的制动装置,以增大输送带运行阻力来对抗物料下滑力,由此控制输送带运行速度,避免“飞车”、“飞带”事故发生。目前的阻尼托辊普遍结构复杂,零件多,存在机械磨损,使用寿命及可靠性较低。

技术实现思路

1、本实用新型克服了现有技术的不足,提出一种下运带式输送机用速度自适应阻尼托辊;解决目前阻尼托辊结构复杂而造成可靠性低、使用寿命较短的问题。

2、为了达到上述目的,本实用新型是通过如下技术方案实现的。

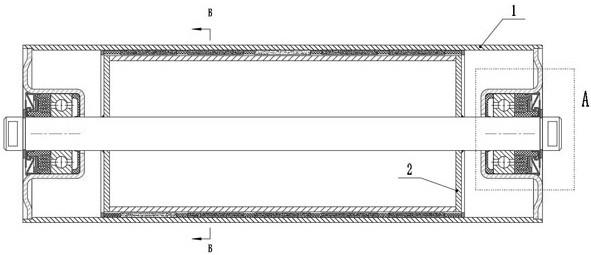

3、一种下运带式输送机用速度自适应阻尼托辊,包括辊体焊接组件、轴组件,所述轴组件包括一根主轴、一根铝管、两个铝管挡板,两个铝管挡板分别固定设置于铝管的两端开口处,主轴分别穿过两个铝管挡板的中心过孔并延伸至外侧;所述辊体焊接组件包括圆筒状的辊皮,辊皮两端开口处分别设置有一个轴承座,辊皮内部设置有网格状的保持架,保持架的网格单元内部的永磁体吸附于辊皮内侧面上,保持架两端的定位环与辊皮内侧面相固定连接;轴组件设置于辊体焊接组件内部,主轴两端伸入至轴承座内部,主轴通过轴承与轴承座相转动连接。

4、进一步的,主轴与两个铝管挡板相固定连接。

5、进一步的,所述轴承座包括一个内凹槽以及一个连接环,连接环位于辊皮的开口处,连接环的外边缘与辊皮的开口相固定连接,内凹槽为一端开口的圆筒状结构,内凹槽的开口边缘与连接环的内侧过孔相连接,内凹槽向着辊皮的内部所凹陷。

6、进一步的,所述保持架为两端开口的圆筒状的网格结构,在保持架上均匀开设有方形的网格单元,保持架设置于辊皮内侧的中间位置,并且保持架与辊皮的内侧面相接触。

7、进一步的,两个定位环分别与保持架的两端相接触。

8、进一步的,铝管位于保持架内部。

9、进一步的,在轴承座的内凹槽内部设置有密封圈、轴承、内密封圈、外密封圈、内挡圈、外挡圈、挡板、密封盘并且均套接于主轴的外侧;

10、进一步的,密封圈位于轴承座的内凹槽内部底面处,与轴承座的内凹槽底面以及内侧面相接触;轴承的外圈与密封圈相接触,轴承的内圈与主轴相固定连接,轴承的外圈与轴承座的内凹槽内壁相固定连接;内密封圈的外侧面与轴承座的内凹槽内侧面相接触,内密封圈的一端端面与轴承外圈远离密封圈的一端端面相接触;外密封圈位于内密封圈的内部,外密封圈的内侧面与主轴外侧面相接触,外密封圈的一端端面与轴承内圈远离密封圈的一端端面相接触;内密封圈远离轴承的一端端面设置有两个环形凹槽,外密封圈靠近轴承的一端端面设置有两个环形突出,两个环形突出分别插接于两个环形凹槽内部。

11、进一步的,所述密封盘套接于外密封圈的外侧,并且位于外密封圈远离内密封圈的一端;所述内挡圈的外侧一端分别与轴承座内凹槽的内侧面以及内密封圈远离轴承的一端端面相接触;所述外挡圈的截面为u形结构,外挡圈的开口朝向轴承座内凹槽底面处,内挡圈的内侧一端以及外密封圈远离轴承的一端均插接于外挡圈内部;挡板位于外挡圈远离外密封圈的一侧,并且与外挡圈相接触。

12、更进一步的,在主轴的外侧面两端分别设置有一个凹槽,凹槽内部卡接有一个弹性挡圈,弹性挡圈与挡板远离外挡圈的一侧相接触。

13、本实用新型相对于现有技术所产生的有益效果为:

14、本实用新型提供的下运带式输送机用速度自适应阻尼托辊,随托辊转速提高而自动提高托辊旋转阻力,低转速时阻力小便于启动;额定转速时阻尼参数稳定;无接触阻尼,使用寿命长、免维护。辅助现有的下运带式输送机控制带速,降低“飞车”、“飞带”事故发生概率。密封采用三层密封结构--外层密封、迷宫密封、锂基油脂密封,此结构有利于防尘、防水,保证轴承及托辊使用寿命。

技术特征:

1.一种下运带式输送机用速度自适应阻尼托辊,其特征在于:包括辊体焊接组件(1)、轴组件(2),所述轴组件(2)包括一根主轴(5)、一根铝管(3)、两个铝管挡板(4),两个铝管挡板(4)分别固定设置于铝管(3)的两端开口处,主轴(5)分别穿过两个铝管挡板(4)的中心过孔并延伸至外侧;所述辊体焊接组件(1)包括圆筒状的辊皮(6),辊皮(6)两端开口处分别设置有一个轴承座(7),辊皮(6)内部设置有网格状的保持架(8),保持架(8)的网格单元内部的永磁体(9)吸附于辊皮(6)内侧面上,保持架(8)两端的定位环(10)与辊皮(6)内侧面相固定连接;轴组件(2)设置于辊体焊接组件(1)内部,主轴(5)两端伸入至轴承座(7)内部,主轴(5)通过轴承(14)与轴承座(7)相转动连接。

2.根据权利要求1所述的一种下运带式输送机用速度自适应阻尼托辊,其特征在于:主轴(5)与两个铝管挡板(4)相固定连接。

3.根据权利要求1所述的一种下运带式输送机用速度自适应阻尼托辊,其特征在于:所述轴承座(7)包括一个内凹槽(11)以及一个连接环(12),连接环(12)位于辊皮(6)的开口处,连接环(12)的外边缘与辊皮(6)的开口相固定连接,内凹槽(11)为一端开口的圆筒状结构,内凹槽(11)的开口边缘与连接环(12)的内侧过孔相连接,内凹槽(11)向着辊皮(6)的内部所凹陷。

4.根据权利要求1所述的一种下运带式输送机用速度自适应阻尼托辊,其特征在于:所述保持架(8)为两端开口的圆筒状的网格结构,在保持架(8)上均匀开设有方形的网格单元,保持架(8)设置于辊皮(6)内侧的中间位置,并且保持架(8)与辊皮(6)的内侧面相接触。

5.根据权利要求1所述的一种下运带式输送机用速度自适应阻尼托辊,其特征在于:两个定位环(10)分别与保持架(8)的两端相接触。

6.根据权利要求1所述的一种下运带式输送机用速度自适应阻尼托辊,其特征在于:铝管(3)位于保持架(8)内部。

7.根据权利要求3所述的一种下运带式输送机用速度自适应阻尼托辊,其特征在于:在轴承座(7)的内凹槽(11)内部设置有密封圈(13)、轴承(14)、内密封圈(15)、外密封圈(16)、内挡圈(18)、外挡圈(19)、挡板(20)、密封盘(17)并且均套接于主轴(5)的外侧。

8.根据权利要求7所述的一种下运带式输送机用速度自适应阻尼托辊,其特征在于:密封圈(13)位于轴承座(7)的内凹槽(11)内部底面处,与轴承座(7)的内凹槽(11)底面以及内侧面相接触;轴承(14)的外圈与密封圈(13)相接触,轴承(14)的内圈与主轴(5)相固定连接,轴承(14)的外圈与轴承座(7)的内凹槽(11)内壁相固定连接;内密封圈(15)的外侧面与轴承座(7)的内凹槽(11)内侧面相接触,内密封圈(15)的一端端面与轴承(14)外圈远离密封圈(13)的一端端面相接触;外密封圈(16)位于内密封圈(15)的内部,外密封圈(16)的内侧面与主轴(5)外侧面相接触,外密封圈(16)的一端端面与轴承(14)内圈远离密封圈(13)的一端端面相接触;内密封圈(15)远离轴承(14)的一端端面设置有两个环形凹槽,外密封圈(16)靠近轴承(14)的一端端面设置有两个环形突出,两个环形突出分别插接于两个环形凹槽内部。

9.根据权利要求8所述的一种下运带式输送机用速度自适应阻尼托辊,其特征在于:所述密封盘(17)套接于外密封圈(16)的外侧,并且位于外密封圈(16)远离内密封圈(15)的一端;所述内挡圈(18)的外侧一端分别与轴承座(7)内凹槽(11)的内侧面以及内密封圈(15)远离轴承(14)的一端端面相接触;所述外挡圈(19)的截面为u形结构,外挡圈(19)的开口朝向轴承座(7)内凹槽(11)底面处,内挡圈(18)的内侧一端以及外密封圈(16)远离轴承(14)的一端均插接于外挡圈(19)内部;挡板(20)位于外挡圈(19)远离外密封圈(16)的一侧,并且与外挡圈(19)相接触。

10.根据权利要求9所述的一种下运带式输送机用速度自适应阻尼托辊,其特征在于:在主轴(5)的外侧面两端分别设置有一个凹槽,凹槽内部卡接有一个弹性挡圈(21),弹性挡圈(21)与挡板(20)远离外挡圈(19)的一侧相接触。

技术总结

本技术涉及一种下运带式输送机用速度自适应阻尼托辊,属于带式输送机技术领域;包括辊体焊接组件、轴组件,所述轴组件包括一根主轴、一根铝管、两个铝管挡板,两个铝管挡板分别固定设置于铝管的两端开口处,主轴分别穿过两个铝管挡板的中心过孔并延伸至外侧;所述辊体焊接组件包括圆筒状的辊皮,辊皮两端开口处分别设置有一个轴承座,辊皮内部设置有网格状的保持架,保持架的网格单元内部的永磁体吸附于辊皮内侧面上,保持架两端的定位环与辊皮内侧面相固定连接;轴组件设置于辊体焊接组件内部,主轴两端伸入至轴承座内部,主轴通过轴承与轴承座相转动连接;解决了目前阻尼托辊结构复杂而造成可靠性低、使用寿命较短的问题。

技术研发人员:赵轩,孙鹏,裴宝琳,李海平,董永强

受保护的技术使用者:太重集团向明智能装备股份有限公司

技术研发日:20230330

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!