一种全自动码垛机的制作方法

本技术涉及码放机设备,特别是涉及一种全自动码垛机。

背景技术:

1、码垛机是按一定排列码放在托盘、栈板上,进行自动堆码,可堆码多层,然后推出,便于叉车运至仓库储存,随着自动化程度和技术的不断完善与成熟,agv小车因为其高效的物料搬运,“货到人”分拣等特点被广泛地应用于电商仓储、码头以及将agv小车用于码垛机中。

2、目前,中国专利公开号cn113023378a公开了一种折叠箱码垛机器人,包括传输系统,所述传输系统上设有限位系统,所述传输系统的下端设有辊筒检测系统,所述传输系统的末端连接有托盘限位机构,所述托盘限位机构的末端设有托盘传输机构,所述托盘限位机构的一侧设有agv智能小车,所述agv智能小车的上端设有机器人安装底座,所述机器人安装底座的上端固定有码垛机构,所述码垛机构的上端连接有夹取系统。

3、虽然这种折叠箱码垛机器人能够通过工业机器人配合agv智能小车提高箱体的码放精度,但是该装置中是通过将agv智能小车结合在码垛机器人底部提高码垛机器人的使用范围,而将箱体码放在托板后,仍然需要通过设置传输机构对托盘进行输送,无法利用agv智能小车实现对托板的自动化搬运,导致箱体摆放效率低,而且箱体码放时,会受到托板数量的限制,进一步影响箱体的摆放。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种全自动码垛机,用于解决现有技术中工件码放效率低,不便于摆放输送的问题。

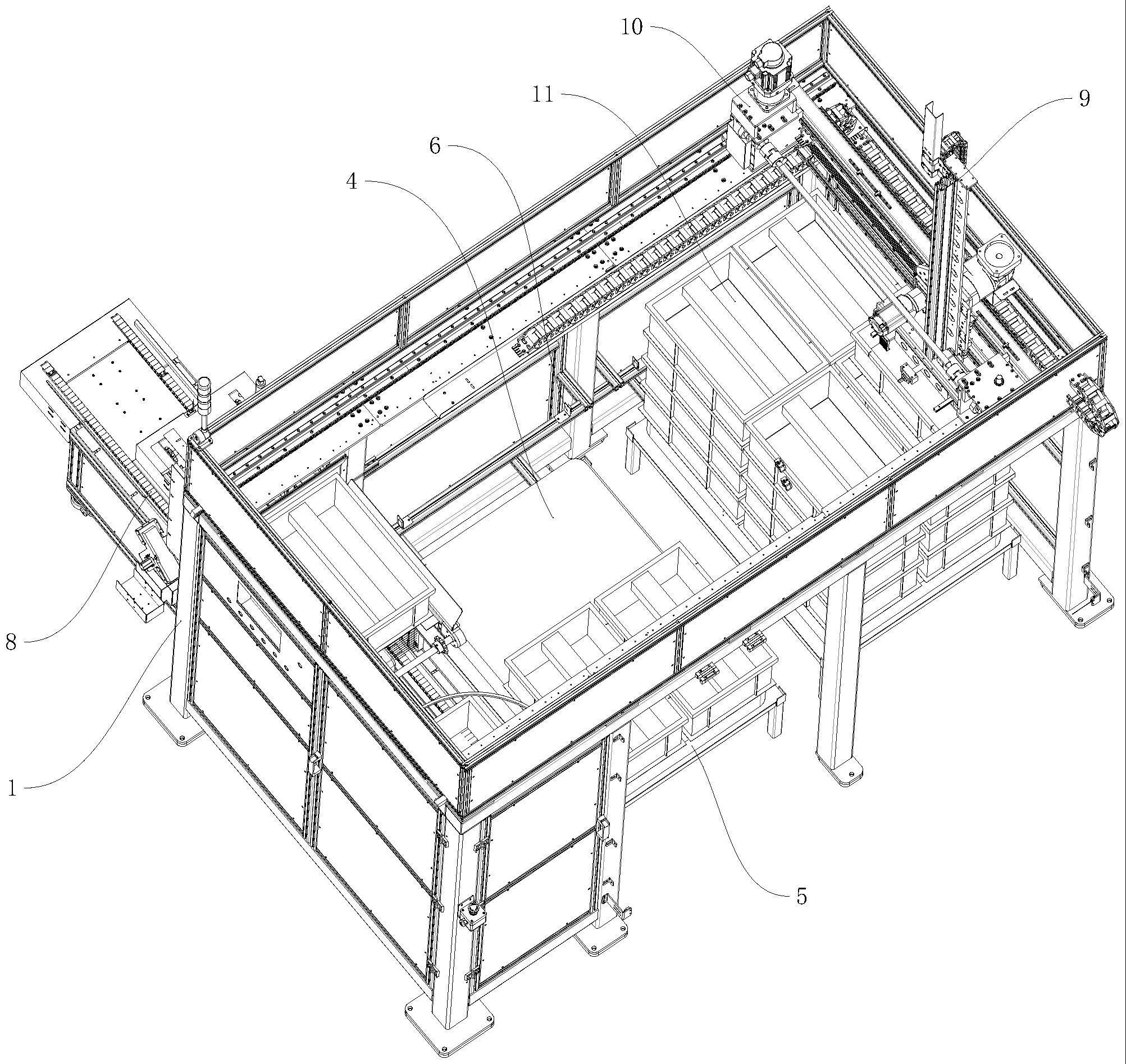

2、为实现上述目的及其他相关目的,本实用新型提供一种全自动码垛机,包括架体、agv智能小车,所述架体内设置有用于将工件逐个输送至架体内的上料机构、活动设置于架体内能够沿竖直方向位移抓取工件的码放机构以及设置于架上驱动码放机构沿水平方向位移的驱动机构,所述架体内还设置有用于码放工件的码放工位,所述码放工位沿水平方向平行设置有多个,所述每个码放工位内活动设置有用于码放工件的放置架和设置在架体上与码放机构联动用于定位工件码放位置的定位组件,所述agv智能小车对应设置于码放工位内用于带动放置架位移,所述上料机构、码放机构以及驱动机构均与电控箱电信号连接。

3、通过采用上述技术方案,将工件通过上料机构逐个输送至架体内,通过电控箱控制驱动机构和码放机构,使码放机构能够逐个抓取进入架体内的工件,使其按照设定程序将工件逐个码放在码放工位中的放置架上,并且优先码放一个码放工位中的放置架,在放置架码上工件堆满后,启动码放工位内的agv智能小车,使其带动放置架离开架体内,将码放好的放置架摆放到指定位置处,同时码垛组件可以不停工按照程序继续将进入架体的工件码放至另一个码放工位处的放置架上,往复循环,直至工件码放完毕,从而能够极大程度上提高工件的码放效率,并且能够与agv智能小车结合,使码放后的放置架能够自动摆放到指定位移,实现高度自动化,提高了工件的码放以及输送效率。

4、于本实用新型的一实施例中,驱动机构包括固定设置于架体上侧并沿x轴方向延伸的x轴导轨、滑移连接于x轴导轨并垂直其延伸方向设置的y轴导轨以及设置于y轴导轨上用于带动y轴导轨沿x轴方向位移的x轴驱动组件,所述y轴导轨上还设置有延其延伸方向滑移连接并用于安装码放机构的滑移座,所述滑移座上设置有用于驱动滑移座沿y轴方向位移的y轴驱动组件。

5、通过采用上述技术方案,通过驱动组件内的x轴导轨与y轴导轨,能够使安装在滑移座上的码放机构通过y轴驱动组件实现y轴方向的水平位移,再通过x轴驱动组件推动y轴导轨移动,进而实现码放机构y轴方向的位移,实现了码放机构水平方向的位置调节。

6、于本实用新型的一实施例中,码放机构包括沿竖直方向滑移连接于滑移座的连接板、固定设置于连接板下端用于夹持工件的夹持件以及设置于滑移座上用于带动连接板沿竖直方向位移的z轴驱动组件。

7、通过采用上述技术方案,能够通过z轴驱动组件带动连接板沿轴位移,实现夹持件z轴方向的位置调节,能够配合驱动机构使夹持件能够实现x、y、z三轴方向的位移,使夹持件能够在夹持工件后,将工件准确摆放在所需位置。

8、于本实用新型的一实施例中,上料机构包括设置于架体上的入料口、沿水平方向设置于入料口处能够摆放工件的支撑架和设置于支撑架上能够带动工件沿支撑架延伸方向位移的输送带,所述支撑架上侧还设置有使工件一侧平行输送带输送方向设置的限位板。

9、通过采用上述技术方案,能够将工件放置在支撑架上,通过限位板与输送带的配合,使工件能够沿支撑架延伸方向位移至架体内,实现工件的输送,并且通过限位板,确定工件进入到架体内时的方位,更便于夹持件的抓取。

10、于本实用新型的一实施例中,定位组件包括设置于架体下侧能够通过红外线感应agv智能小车位置的定位传感器和相对设置于架体上与码放机构电信号连接确定工件码放两侧边界的限位传感器。

11、通过采用上述技术方案,能够通过定位传感器,在agv智能小车进入码放工位时通过定位传感器为基准进行定位,通过agv智能小车程序控制,以定位传感器为参考点确定agv智能小车在码放工位的位置,进而确定放置架位置的准确性,进而确定码放机构的码放位置,再通过限位传感器限定码放工位内工件的码放位置,使码放机构能够码放地更加准确。

12、于本实用新型的一实施例中,架体的码放工位处设置有用于agv智能小车带动放置架离开架体的出口,所述出口处设置有能够红外线检测各个码放工位agv智能小车出入情况的第一红外线传感器。

13、通过采用上述技术方案,agv智能小车能够搬运放置架从架体的出口离开架体内,位移到指定位置对放置架进行摆放,同时通过第一红外线传感器,能够识别判断agv智能小车进入或离开架体的出入情况。

14、于本实用新型的一实施例中,上料机构还包括能够对工件两侧进行贴标的贴标机构,所述贴标机构包括设置于支撑架上能够带动工件沿竖直方向位移离开输送带的第一推料组件、设置于架体上用于对工件一侧进行贴标的贴标组件、设置于支撑架上能够带动工件沿竖直方向位移并带动工件绕z轴旋转的推料旋转组件以及设置于支撑架上方配合码垛机构使工件位移至贴标机构处的传送带。

15、通过采用上述技术方案,由于部分工件在码放堆叠时,需要在工件两侧贴标以便于后续的使用,通过在支撑架上设置第一推料组件,能够使工件进入到第一推料组件处,使工件离开输送带,通过贴标组件对工件一侧进行贴标,再利用第一推料组件复位使工件继续输送,直至工件位移到旋转推料组件,使工件旋转抬升,并通过码放机构将工件夹持放置到传送带上,并在传送带的带动下,使工件另一侧位于贴标机构处进行贴标,再使传送带反转,使工件移动到架体内,通过码放机构进行码放,进而实现了工件两侧的贴标。

16、于本实用新型的一实施例中,第一推料组件位于架体外侧,所述第一推料组件包括活动设置于支撑架的第一承接板、设置于第一承接板下方用于推动第一承接板沿竖直方向位移的第一气缸。

17、通过采用上述技术方案,当工件通过输送带移动到第一承接板上时,通过控制第一气缸使第一承接板带动工件向上位移,进而将工件推离输送带,使工件停止移动,便于对工件一侧的贴标。

18、于本实用新型的一实施例中,推料旋转组件位于架体内并设置在支撑架的末端,所述推料旋转机构包括活动设置于支撑架上的第二承接板、设置于第二承接板中心处使第二承接板绕z轴旋转的旋转气缸和设置于旋转气缸下侧用于推动旋转气缸沿z轴位移的第二气缸。

19、通过采用上述技术方案,能够在工件移动到支撑架末端时,通过第二承接板将工件抬升到一定高度,再通过旋转气缸使第二承接板带动工件旋转180°,使工件另一侧朝向贴标机构,实现工件的旋转。

20、于本实用新型的一实施例中,还包括设置于支撑架内能够识别工位位移到第一承接板正上方的第二红外线传感器,所述第二红外线传感器与第一气缸电信号连接。

21、通过采用上述技术方案,能够使工件移动到第一承接板上时,通过第二红外先传感器识别,自动控制第一承接板抬升。

22、如上所述,本实用新型的全自动码垛机,具有以下有益效果:将工件通过上料机构逐个输送至架体内,通过电控箱控制驱动机构和码放机构,使码放机构能够逐个抓取进入架体内的工件,使其按照设定程序将工件逐个码放在码放工位中的放置架上,并且优先码放一个码放工位中的放置架,在放置架码上工件堆满后,启动码放工位内的agv智能小车,使其带动放置架离开架体内,将码放好的放置架摆放到指定位置处,同时码垛组件可以不停工按照程序继续将进入架体的工件码放至另一个码放工位处的放置架上,往复循环,直至工件码放完毕,从而能够极大程度上提高工件的码放效率,并且能够与agv智能小车结合,使码放后的放置架能够自动摆放到指定位移,实现高度自动化,提高了工件的码放以及输送效率。

- 还没有人留言评论。精彩留言会获得点赞!