一种自动化型材立体料库的制作方法

本技术涉及铝门窗加工,尤其涉及一种自动化型材立体料库。

背景技术:

1、工业是我国国民经济的支柱产业,随着我国经济的不断发展,我国工业迅速发展。铝门窗作为工业重要一部分,也是快速发展,并且自动化程度要求也越来越高。过去几年,门窗型材的加工由人工辅助机械加工设备完成加工。各型材加工设备无法实现自动联机加工,效率低、劳动强度大。加工完成的型材更是由工人手动分检、组框。为了提高效率、降低工人的劳动强度,迫切要求一款全自动的生产线,而料库就是自动化生产线的一重要部分。

2、目前,现有的料库如公开号为cn115724107a、公开日为2023年03月03日的专利文献公开的一种门窗型材自动分拣储存料库,包括料仓装置、送料装置以及取料装置,料仓装置包括料仓框架以及多个存储输送机构,多个存储输送机构上下间隔设置于料仓框架内,存储输送机构包括存储输送带以及能够驱动存储输送带转动的第一传动组件;送料机构包括送料输送带、移动齿轮组件以及送料驱动组件,送料驱动组件能够驱动送料输送带转动;送料机构沿送料机架移动至与存储输送机构的其中之一同一高度的位置时,移动齿轮组件能够与第一传动组件啮合,送料驱动组件能够通过移动齿轮组件与第一传动组件驱动存储输送带转动。也就是说,料库每层均设置有传动机构进行铝型材放置储存的同时还能对其进行输送。

3、但是,上述方案因每层均为传动机构导致造价高、使用成本高,动力部件、传动部件多,结构较为复杂,且出现故障概率增大,也不易于后期维护、维修。这边是现有技术存在的现状。

4、因此,针对上述现有技术中料库存在的现状,研发一种成本较低、构造相对简易的自动化型材立体料库是急需解决的问题。

技术实现思路

1、本实用新型的目的在于,针对现有技术中料库因每层均为传动机构导致造价高、使用成本高,结构较为复杂,且出现故障概率增大、后期维护难的问题,研发并设计一种成本较低、构造相对简易的自动化型材立体料库。

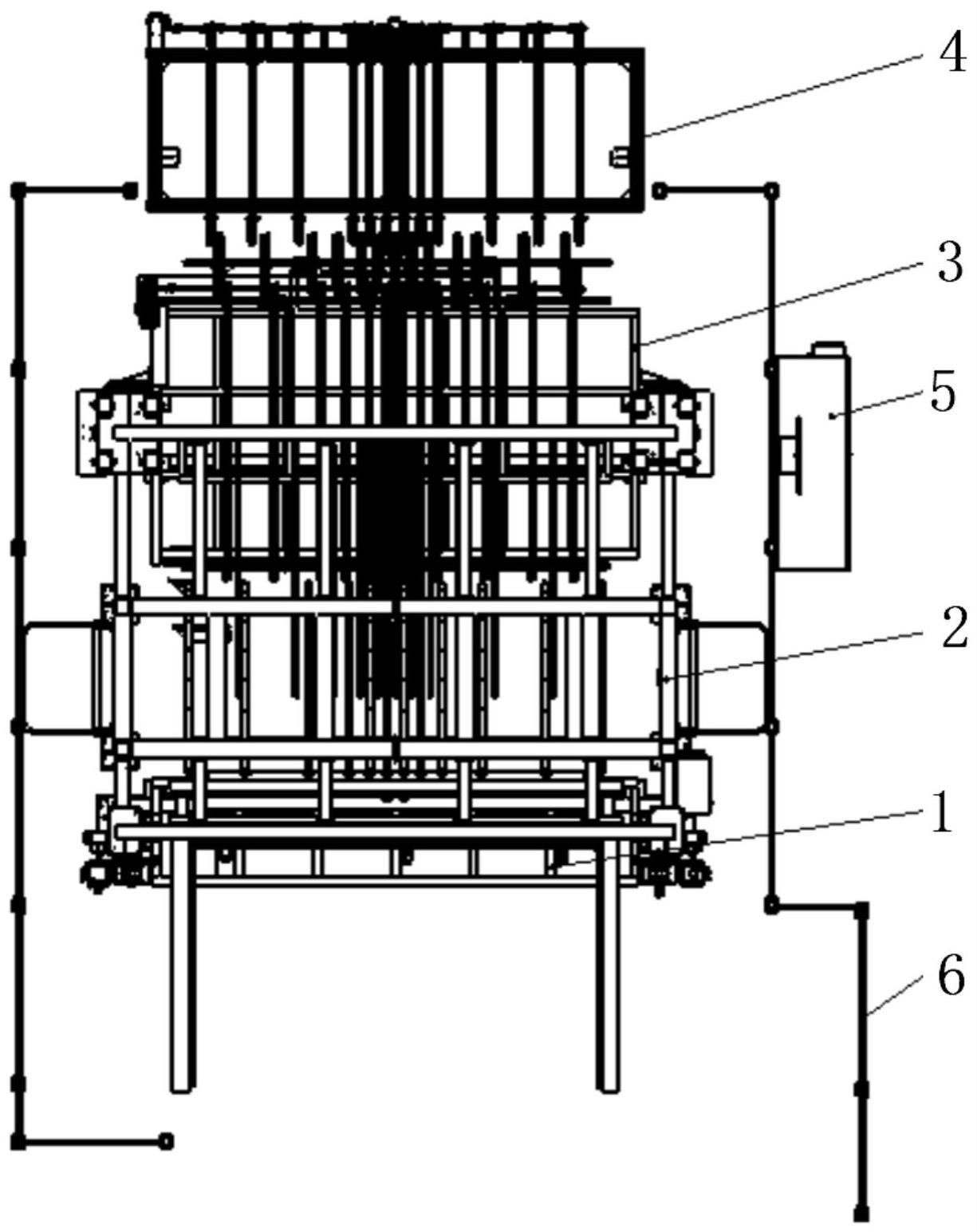

2、本实用新型为解决上述技术问题所采用的技术方案是:一种自动化型材立体料库,包括料库机架,料库机架上设置有多层型材支撑结构,料库机架的进料端设置有进料装置,料库机架的出料端设置有出料装置;进料装置包括进料支架和进料托板组件,进料托板组件与进料支架之间连接有进料升降驱动机构,进料托板组件上安装有进料驱动组件;出料装置包括出料支架和出料托板组件,出料托板组件与出料支架之间连接有出料升降驱动机构,出料托板组件上安装有取料机构,本方案中进料支架和出料支架均为龙门架。通过料库机架设置多层型材支撑结构,只对型材进行支撑,而在进料端设置进料装置,在出料端设置出料装置,进料装置又设置为能够沿进料支架进行升降的进料托板组件,升降到对应层型材支撑结构上,由进料驱动组件将型材输送到型材支撑结构上,同样的,出料端也是设置为能够沿出料支架进行升降的出料托板组件,升降到对应层型材支撑结构上,由取料机构将型材取出;这样,无需在料库的型材支撑结构上设置传动机构,简化了传动机构的复杂度,且降低了制造成本、维护成本以及故障率,此外,料库具有存储型材功能,这样可以避免型材加工生产线或组框生产线单边突发情况,造成整线停机,提高了加工的生产效率。

3、进一步的,进料托板组件包括进料托板,进料托板的两端通过滑块导轨结构与进料支架连接。进料升降驱动机构包括竖向固定在支架上的齿条,进料托板的两端通过托板动力组件,即电机、蜗轮蜗杆减速机和齿轮与齿条传动连接,减速机采用具有自锁功能的涡轮蜗杆减速机,在伺服电机抱闸失效的状况下,减速机将托板组件及上面的物体锁住,防止高空坠落发生事故。进料支架的底部设置有第一缓冲块,当进料托板下降到底限时对其起到缓冲限位功能。

4、进一步的,进料驱动组件包括推杆和连接板,推杆固定于连接板上,推杆通过滑块导轨结构安装于进料托板的上部,推杆与进料托板之间安装有推杆驱动组件,推杆驱动组件驱动推杆靠近或远离料库机架移动,进而能够推动进料托板上的型材至型材支撑结构上,推杆驱动组件采用齿条、齿轮和电机驱动结构。推杆以及托板上均设置有限位块,托板上的限位块处设置有第二缓冲块,当电气控制部分失灵的情况下,限位块将运动部件限位,防止发生意外事故。

5、进一步的,型材支撑结构包括横向支撑和纵向支撑,横向支撑的两端连接到料库机架上,纵向支撑具有多根,多根纵向支撑沿横向支撑间隔布置。结构简易,且纵向支撑间隔布置留出取型材的间隙,便于从型材支撑结构上取出型材。

6、进一步的,横向支撑在不同层可分为粗横向支撑和细横向支撑,细横向支撑的长度比粗横向支撑的长度短1-2mm。细横向支撑和粗横向支撑都是由矩管、钢板、筋板焊接而成。不同的是细横向支撑的矩管小,而粗横向支撑的矩管大。细横向支撑的长度比粗横向支撑的长度短1-2mm,这样在使用时,细横向支撑受到料库机架的拉力,减小由于自重引起的变形。而粗横向支撑受到料库机架的压力,起抵消细横向支撑拉力的作用。这样可以在相同高度下,尽可能增加料库的容量。竖向支撑由铝型材、耐磨条、型材直角件等组成。

7、进一步的,料库机架包括左侧机架和右侧机架,左侧机架和右侧机架在中间通过连接法兰连接。料库机架作为料库部分的基础支撑,主要由矩管、钢板焊接而成,底部固定支座通过膨胀螺栓固定的地面上。因料库体积较大,不便运输机架是被分成两个焊接部分。使用时将两部分通过中间连接法兰拼接到一起,螺栓连接固定。

8、进一步的,出料托板组件包括出料托板,取料机构安装于出料托板上,取料机构包括取料架,取料架上设置有多根间隔布置的取料杆,取料杆分布于纵向支撑的间隙中,出料托板上安装有托板动力机构,托板动力机构可采用电机和同步带进行传动的传动方式,使取料架从料库出料端靠近或远离型材支撑机构移动,取料杆伸入到纵向支撑的间隙中,以便于从料库中顺利取料。进一步的,出料支架上还安装有输送机构,输送机构靠近于取料架布置且低于取料杆的上表面,输送机构采用电机和同步带的输送方式,输送机构的底部设置有顶升气缸。顶升气缸用于将输送机构顶起,进而将取料杆上的型材顶起,使原本支撑在取料杆上的型材现在支撑在输送机构上,输送机构的同步带对型材进行输送。具体的,取料机构主要由伺服电机减速机、同步带、同步带轮、导轨滑块、取料架等组成。取料时,在伺服电机减速机的驱动下同步带带动取料架沿导轨移动去取料,输送机构主要由电机减速机、轴、同步带、同步带轮等组成。取出料后,输送机构能将料输送出去。出料升降驱动机构同样包括齿条,由电机和齿轮带动出料托板组件进行升降。由于该部分结构较重,故出料托板组件上连接有链条,链条绕过出料支架的顶部后连接配重机构,配重机构主要由配重块、配重导向、链条导向、链条等组成。配重导向能够使运行更加平稳,减少配重块的晃动。配重机构的使用能抵消托板机构的重量,减小电机的负重,更加节能环保。

9、进一步的,出料装置的一侧设置有暂存装置,暂存装置包括暂存支架、输送带组件和挡料板,输送带组件和挡料板安装于暂存支架上,挡料板位于远离出料装置的一侧。当出料部分装置中输送机构将型材送到暂存装置时,输送带组件开始动作,将型材输送到挡料板侧,等待工作人员取料组框。

10、从以上技术方案可以看出,本实用新型具有以下优点:

11、本方案提供了一种自动化型材立体料库,无需在料库的每层型材支撑结构上都设置传动机构,简化了传动机构的复杂度,且降低了制造成本、维护成本以及故障率,此外,料库具有存储型材功能,这样可以避免型材加工生产线或组框生产线单边突发情况,造成整线停机,提高了加工的生产效率。

- 还没有人留言评论。精彩留言会获得点赞!