一种膜包装机的制作方法

本技术涉及模切机,具体涉及一种膜包装机。

背景技术:

1、包装机是一种用于对物料进行包装的自动化设备。其中一类包装机是通过包装膜对物料进行包装并热封实现封装的,传统的膜包装机,为了实现上、下膜料的放卷和牵引输送,往往是在机架的上部设置上膜放卷组件,在机架的下部设置下膜放卷组件,使得上、下包装膜分别进行放卷来进行物料的膜包装加工,这种结构存在的缺陷是:成卷的包装膜直径往往很大,设备需要额外预留成卷包装膜的放置空间,这就导致整机的整体规格变大,生产组装不方便,而且膜料在用完后需要分别进行上下膜料的更换,且上膜设置的高度也较高,换膜操作费时费力。

技术实现思路

1、鉴于背景技术的不足,本实用新型所要解决的技术问题是提供一种用于解决上述问题的膜包装机。

2、为此,本实用新型是采用如下方案来实现的:

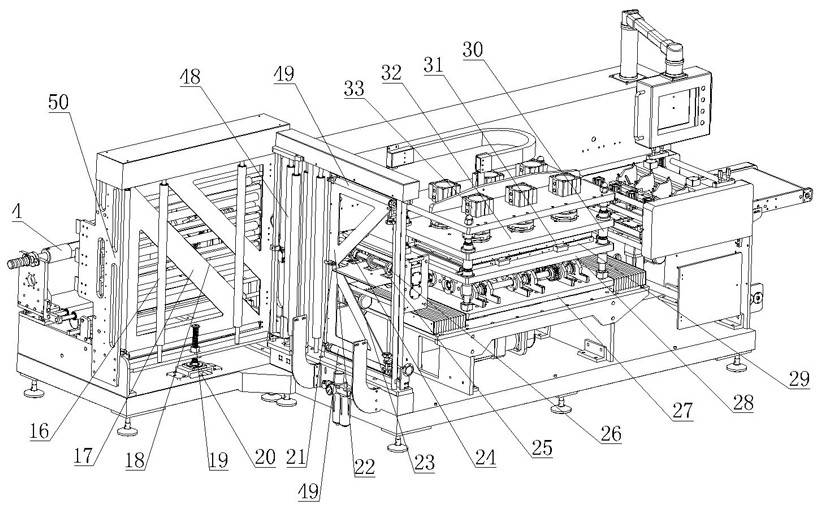

3、一种膜包装机,具有送料机构、送膜机构、热封机构、牵引机构和切断机构,其特征在于所述送膜机构包括横向设置的放卷轴,在所述放卷轴的一侧设置有第一折膜板,所述第一折膜板上具有斜向的第一折膜边,在第一折膜板的一侧具有竖向设置的第一导膜辊组,在第一导膜辊组的一侧设置有第二折膜板,所述第二折膜板上具有斜向的第二折膜边和第三折膜边,在第二折膜板的进料端设置有可将包装膜中部切断的第一切刀,切断后其中一段包装膜经过第二折膜边弯折,另一段包装膜经过第三折膜边弯折,两段包装膜弯折后经过横向设置的第二导膜辊组送至热封机构。

4、所述放卷轴设置在第一移动座上,所述第一移动座与第一水平驱动组件连接,放卷轴的一侧设置有第一经绕轴,对应第一经绕轴设置有第一纠偏感应器,所述第一纠偏感应器与第一水平驱动组件电连接,所述第一导膜辊组包括设置在第一升降座上的第二经绕辊和设置在机架上的第三经绕辊,靠近第三经绕辊设置有第二纠偏感应器,所述第一升降座与第一升降驱动组件连接,所述第二纠偏感应器与第一升降驱动组件电连接。

5、所述第一水平驱动组件包括设置在机架上的第一电机,所述第一电机的输出端与第一螺杆连接,所述第一螺杆与第一移动座螺接,第一移动座上连接有对应的滑座,机架上设置有与该滑座配合的滑轨,所述第一升降驱动组件包括第二电机,所述第二电机的输出端与第二螺杆连接,所述第二螺杆与第一升降座螺接,所述第一升降座上连接有对应的滑座,机架上设置有与该滑座配合的滑轨。

6、所述送料机构包括第一输送带,在所述第一输送带的上方设置有料仓,在所述料仓的下方设置有第二升降座,所述第二升降座上设置有吸嘴,所述吸嘴可将料仓中的物料吸取到第一输送带上,所述第一输送带上设置有供吸嘴穿过的让位孔,所述第一输送带上排列地设置有推板,在所述第一输送带的出料端设置有配合的第一导料辊和第二导料辊,第一、第二导料辊之间的间隙与物料的厚度相适应。

7、所述热封机构包括设置在第二移动座上的上热封板和下热封板,所述上热封板与第二升降驱动组件连接,下热封板与第三升降驱动组件连接,所述第二移动座与第二水平驱动组件连接。

8、所述第二升降驱动组件包括第一气缸,所述第一气缸的活塞杆与第二升降座连接,所述上热封板连接在第二升降座的底部,所述第三升降驱动组件包括第三电机,所述第三电机与驱动轴传动连接,所述驱动轴上连接有凸轮,还包括第三升降座,所述第三升降座的底部具有与凸轮相抵的滚轮,所述下热封板连接在第三升降座的顶部,所述第二移动座上设置有穿过第二、第三升降座的导柱,所述第二水平驱动组件包括第四电机,所述第四电机与第三螺杆传动连接,所述第三螺杆与第二移动座螺接,第二移动座上连接有对应的滑座,机架上设置有与该滑座配合的滑轨。

9、所述牵引机构包括配合设置的第一牵引辊和第二牵引辊,以及配合设置的第三牵引辊和第四牵引辊,第一、第二牵引辊设置在热封机构的进料端,第三、第四牵引辊设置在靠近切断组件处。

10、所述切断机构包括横切组件和纵切组件,所述横切组件包括横切辊,在机架上设置有与横切辊对应的横切刀,所述纵切组件包括配合设置的上纵切辊和下纵切辊,所述上纵切辊设置有纵切刀。

11、还包括废膜牵引辊组,所述废膜牵引辊组包括配合设置的废膜牵引辊和废膜毛刷辊。

12、上述技术方案的一种膜包装机,只需要通过单根放卷轴进行膜料的放卷,经由折膜组件和第一切刀配合,实现膜料的弯折输送以及切断,最终实现两段膜料的上下输送,用于后续的包装作业,将大部分的膜料放卷机构独立为一个单元结构,使得包装机的其他部件结构设置更加紧凑,且膜料的换卷操作也更加简单。

技术特征:

1.一种膜包装机,具有送料机构、送膜机构、热封机构、牵引机构和切断机构,其特征在于所述送膜机构包括横向设置的放卷轴(4),在所述放卷轴(4)的一侧设置有第一折膜板(17),所述第一折膜板(17)上具有斜向的第一折膜边(18),在第一折膜板(17)的一侧具有竖向设置的第一导膜辊组,在第一导膜辊组的一侧设置有第二折膜板(22),所述第二折膜板(22)上具有斜向的第二折膜边(24)和第三折膜边(23),在第二折膜板(22)的进料端设置有可将包装膜中部切断的第一切刀(21),切断后其中一段包装膜经过第二折膜边(24)弯折,另一段包装膜经过第三折膜边(23)弯折,两段包装膜弯折后经过横向设置的第二导膜辊组(49)送至热封机构。

2.根据权利要求1所述的一种膜包装机,其特征在于所述放卷轴(4)设置在第一移动座(3)上,所述第一移动座(3)与第一水平驱动组件连接,放卷轴(4)的一侧设置有第一经绕轴(10),对应第一经绕轴(10)设置有第一纠偏感应器(9),所述第一纠偏感应器(9)与第一水平驱动组件电连接,所述第一导膜辊组包括设置在第一升降座(50)上的第二经绕辊(16)和设置在机架上的第三经绕辊(48),靠近第三经绕辊(48)设置有第二纠偏感应器(15),所述第一升降座(50)与第一升降驱动组件连接,所述第二纠偏感应器(15)与第一升降驱动组件电连接。

3.根据权利要求2所述的一种膜包装机,其特征在于所述第一水平驱动组件包括设置在机架上的第一电机(1),所述第一电机(1)的输出端与第一螺杆(2)连接,所述第一螺杆(2)与第一移动座(3)螺接,所述第一升降驱动组件包括第二电机(20),所述第二电机(20)的输出端与第二螺杆(19)连接,所述第二螺杆(19)与第一升降座(50)螺接。

4.根据权利要求1所述的一种膜包装机,其特征在于所述送料机构包括第一输送带(6),在所述第一输送带(6)的上方设置有料仓(5),在所述料仓(5)的下方设置有第二升降座,所述第二升降座上设置有吸嘴(11),所述吸嘴(11)可将料仓(5)中的物料吸取到第一输送带(6)上,所述第一输送带(6)上设置有供吸嘴(11)穿过的让位孔(12),所述第一输送带(6)上排列地设置有推板(7),在所述第一输送带(6)的出料端设置有配合的第一导料辊(13)和第二导料辊(14),第一、第二导料辊之间的间隙与物料的厚度相适应。

5.根据权利要求1所述的一种膜包装机,其特征在于所述热封机构包括设置在第二移动座(27)上的上热封板(31)和下热封板(29),所述上热封板(31)与第二升降驱动组件连接,下热封板(29)与第三升降驱动组件连接,所述第二移动座(27)与第二水平驱动组件连接。

6.根据权利要求5所述的一种膜包装机,其特征在于所述第二升降驱动组件包括第一气缸(33),所述第一气缸(33)的活塞杆与第二升降座(32)连接,所述上热封板(31)连接在第二升降座(32)的底部,所述第三升降驱动组件包括第三电机(35),所述第三电机(35)与驱动轴(34)传动连接,所述驱动轴(34)上连接有凸轮(36),还包括第三升降座(28),所述第三升降座(28)的底部具有与凸轮(36)相抵的滚轮(37),所述下热封板(29)连接在第三升降座(28)的顶部,所述第二移动座(27)上设置有穿过第二、第三升降座的导柱(30),所述第二水平驱动组件包括第四电机(51),所述第四电机(51)与第三螺杆(39)传动连接,所述第三螺杆(39)与第二移动座(27)螺接,第二移动座(27)上连接有对应的滑座,机架上设置有与该滑座配合的滑轨。

7.根据权利要求1所述的一种膜包装机,其特征在于所述牵引机构包括配合设置的第一牵引辊(25)和第二牵引辊(26),以及配合设置的第三牵引辊(42)和第四牵引辊(43),第一、第二牵引辊设置在热封机构的进料端,第三、第四牵引辊设置在靠近切断组件处。

8.根据权利要求1所述的一种膜包装机,其特征在于所述切断机构包括横切组件和纵切组件,所述横切组件包括横切辊(40),在机架上设置有与横切辊(40)对应的横切刀(41),所述纵切组件包括配合设置的上纵切辊(45)和下纵切辊(47),所述上纵切辊(45)设置有纵切刀(44)。

9.根据权利要求1所述的一种膜包装机,其特征在于还包括废膜牵引辊组,所述废膜牵引辊组包括配合设置的废膜牵引辊(52)和废膜毛刷辊(53)。

技术总结

本技术公开了一种膜包装机,具有送料机构、送膜机构、热封机构、牵引机构和切断机构,其特征在于送膜机构包括横向设置的放卷轴,在放卷轴的一侧设置有第一折膜板,第一折膜板上具有斜向的第一折膜边,在第一折膜板的一侧具有竖向设置的第一导膜辊组,在第一导膜辊组的一侧设置有第二折膜板,第二折膜板上具有斜向的第二折膜边和第三折膜边,在第二折膜板的进料端设置有可将包装膜中部切断的第一切刀,切断后其中一段包装膜经过第二折膜边弯折,另一段包装膜经过第三折膜边弯折,两段包装膜弯折后经过横向设置的第二导膜辊组送至热封机构。本技术能够实现膜料的单轴放卷,并实现自动切断和上下两层自动牵引输送,使包装机的结构更加紧凑。

技术研发人员:朱乃形

受保护的技术使用者:浙江硕源机械有限公司

技术研发日:20230625

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!