自动上料装置的制作方法

本申请属于管材加工,更具体地说,是涉及一种自动上料装置。

背景技术:

1、现在市场上大部分的管材加工,都是采用人工上料或自动上料机构。人工上料管材的方式是最为传统的方式,由于管材的长度,规格不一,人工的上料显得相当繁琐,工人的劳动强度大。

2、随着技术的发展,越来越多的管材加工开始使用自动上料机构。相关的自动上料机构需要工人手动将管材依次排列在存料的斜板上成一排,以由自动上料机构将斜板上的管材依次进行输送。但是实际排列管材时,由于斜板是倾斜的,排列好的管材容易向下翻滚,造成管材大量跌落,存在安全隐患。

3、因此,需要一种新技术,以解决排列的管材容易大量跌落的问题。

技术实现思路

1、本申请实施例提供一种自动上料装置,输送时能够避免管材大量跌落,提升安全性。

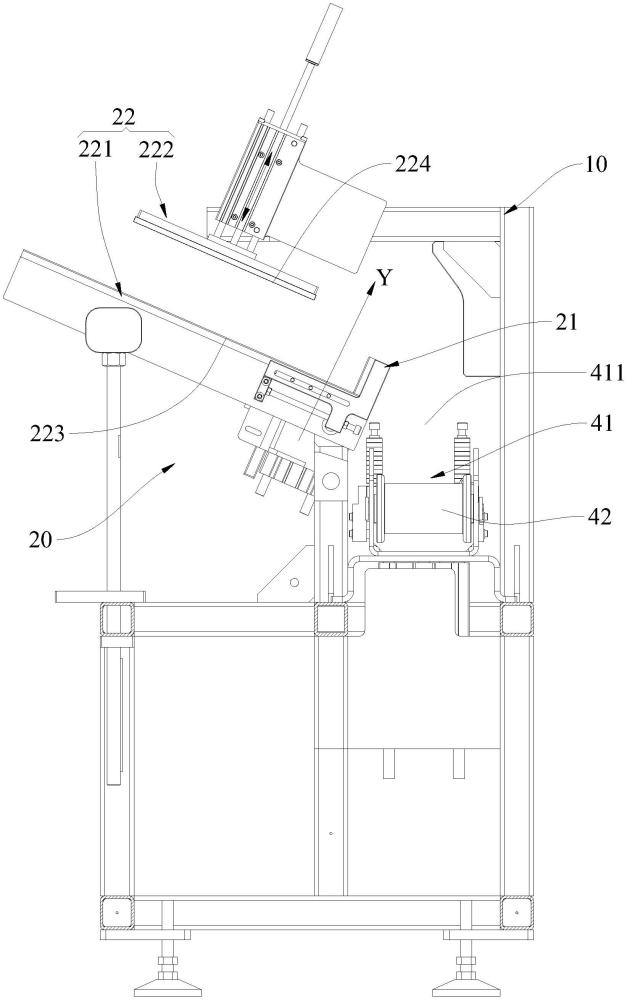

2、本申请实施例采用的技术方案是:一种自动上料装置,包括:

3、机架;

4、存料机构,包括阻挡组件和导料组件,所述导料组件设有位于所述机架上的导料端面和限制端面,所述导料端面倾斜设置,所述限制端面位于所述导料端面的上方,所述导料端面和所述限制端面均沿第一方向延伸,所述导料端面和所述限制端面之间形成导料通道,所述导料通道的上端设有入料口,所述阻挡组件凸设于所述导料通道的下端,以阻挡所述导料通道内的管材,所述限制端面的下端和所述阻挡组件的上端之间设有出料口,所述限制端面的下端和所述导料端面之间的间距仅可供单个管材通过;

5、推料机构,设于所述机架上并位于所述导料端面的下方,所述推料机构用于将所述导料通道下端的单个管材从所述出料口推出;

6、输送机构,包括设置在所述机架上并沿所述第一方向延伸的输送槽道和用于驱动管材沿所述输送槽道输送的驱动组件,所述输送槽道具有向上的开口,所述开口位于所述出料口的下方。

7、进一步地,所述导料组件包括:

8、支撑组,包括多个支撑板,所述多个支撑板沿所述第一方向依次间隔地设于所述机架,所述支撑板设有第一斜面,多个所述第一斜面形成所述导料端面;

9、限制组,包括多个限制板,所述多个限制板沿所述第一方向依次间隔地设于所述机架,所述限制板位于所述支撑板的上方,所述限制板设有第二斜面,多个所述第二斜面形成所述限制端面,所述限制板的下端与所述支撑板之间的间距仅供供单个管材通过。

10、进一步地,所述限制组还包括多个伸缩杆,所述伸缩杆与所述限制板一一对应,所述伸缩杆的一端与所述机架连接,另一端与所述限制板连接,所述伸缩杆长度可调,以调节所述限制板的下端与所述支撑板之间的间距。

11、进一步地,所述阻挡组件包括多个阻挡件,每一所述阻挡件对应设置在一所述支撑板的下端,所述阻挡件具有凸出在所述支撑板上方的阻挡部,所述阻挡部的上端与所述限制板的下端之间为所述出料口。

12、进一步地,所述阻挡组件还包括与所述阻挡件一一对应的调节结构,所述调节结构包括螺杆和套设在所述螺杆上的调节螺母,所述螺杆固定在所述支撑板的一侧;

13、所述阻挡件还包括沿所述第一斜面延伸的支撑部,所述支撑部的端面与所述第一斜面共面,所述支撑部的下端连接所述阻挡部的下端,所述支撑部可滑动套设在所述螺杆上的通孔,所述支撑部的下端与所述调节螺母抵接。

14、进一步地,所述推料机构包括推块和第一驱动器,所述推块沿第二方向可平移地设于所述导料端面的下端,所述推块设有推料斜面,所述推料斜面的上端与所述阻挡组件之间的间距大于单个管材的半径且小于1.5倍半径,所述第一驱动器用于驱动所述推块沿所述第二方向移动,所述推块具有第一位置和第二位置,所述第一位置时,所述推料斜面不高于所述导料端面,所述第二位置时,所述推料斜面的下端不低于所述阻挡组件的上端。

15、进一步地,所述推块还具有沿所述第二方向延伸的挡料端面,所述挡料端面设置于所述推料斜面远离所述阻挡组件的一端,所述挡料端面的上端与所述推料斜面连接,所述推料斜面位于所述第二位置时,所述挡料端面的下端不高于所述导料端面的上方。

16、进一步地,所述驱动组件包括第一夹紧件、第二夹紧件、第二驱动器和第三驱动器;

17、所述第一夹紧件位于所述输送槽道的一侧,所述第二夹紧件位于所述输送槽道的另一侧并与所述第一夹紧件相对;

18、所述第二驱动器用于驱动所述第一夹紧件和所述第二夹紧件相互靠近或远离;

19、所述第三驱动器用于驱动所述第一夹紧件和所述第二夹紧件沿所述第一方向往复移动。

20、进一步地,所述输送槽道内设有多个滚动件,所述多个滚动件沿所述第一方向依次间隔排列,所述滚动件与所述输送槽道的侧壁转动连接。

21、进一步地,所述自动上料装置还包括接料机构,所述接料机构包括第四驱动器和管托,所述管托可升降地设置在所述输送槽道内,所述管托具有用于承托所述管材的凹部,所述第四驱动器用于驱动所述管托上升至衔接所述出料口,和下降至所述管托低于所述输送槽道。

22、本申请实施例提供的自动上料装置的有益效果在于:本申请实施例的自动上料装置中设置了导料通道,可通过导料通道的入料口向导料通道内放入管材,由于导料通道的下端凸设有阻挡组件,放入的管材在导料通道内堆积排列。由于构成导料通道的限制端面下端和导料端面之间的间距仅可供单个管材通过,配合推料机构能够将单个管材从出料口排出,排出的管材落入到输送机构的开口向上的输送槽道中,并由驱动组件将该管材沿输送槽道输送,完成管材的自动上料。在导料通道中,由于限制端面和导料端面的限制,堆积的管材不会翻滚冲出导料通道,提升了安全性,且由于限制端面下端和导料端面之间的间距仅可供单个管材通过,仅能够依次向下滚动,且当一个管材到达与阻挡组件接触后,由于阻挡组件的支撑和限制端面和导料端面的限制,上方的大量管材的滚动被停止,不会再继续翻滚跌落,从而进一步提升了安全性。

技术特征:

1.一种自动上料装置,其特征在于,包括:

2.根据权利要求1所述的自动上料装置,其特征在于,所述导料组件包括:

3.根据权利要求2所述的自动上料装置,其特征在于,所述支撑板设有多个,多个所述支撑板沿第一方向依次间隔排列,各所述支撑板的所述导料端面共面设置;

4.根据权利要求2或3所述的自动上料装置,其特征在于,所述导料组件还包括与所述限制板相对应的伸缩杆,所述伸缩杆的一端与所述机架连接,另一端与所述限制板连接,所述伸缩杆长度可调,以调节所述限制板与所述支撑板之间的最小间距。

5.根据权利要求2或3所述的自动上料装置,其特征在于,所述阻挡组件包括与所述支撑板相对应的阻挡件,所述阻挡件设置在所述支撑板的下端,所述阻挡件具有凸出在所述支撑板上方的阻挡部,所述阻挡部的上端与所述限制板的下端之间为所述出料口。

6.根据权利要求5所述的自动上料装置,其特征在于,所述阻挡组件还包括与所述阻挡件对应的调节结构,所述调节结构包括螺杆和套设在所述螺杆上的调节螺母,所述螺杆固定在所述支撑板的一侧;

7.根据权利要求1所述的自动上料装置,其特征在于,所述推料机构包括推块和第一驱动器,所述推块沿第二方向可平移地设于所述导料端面的下端,所述推块包括推料斜面,所述推料斜面的上端与所述阻挡组件之间的间距大于单个管材的半径且小于1.5倍半径,所述第一驱动器用于驱动所述推块沿所述第二方向移动,所述推块具有第一位置和第二位置,所述第一位置时,所述推料斜面低于或等高于所述导料端面,所述第二位置时,所述推料斜面的下端高于或等高于所述阻挡组件的上端。

8.根据权利要求7所述的自动上料装置,其特征在于,所述推块还包括沿所述第二方向延伸的挡料端面,所述挡料端面设置于所述推料斜面远离所述阻挡组件的一端,所述挡料端面的上端与所述推料斜面连接,所述推料斜面位于所述第二位置时,所述挡料端面的下端不高于所述导料端面的上方。

9.根据权利要求1所述的自动上料装置,其特征在于,所述驱动组件包括第一夹紧件、第二夹紧件、第二驱动器和第三驱动器;

10.根据权利要求1所述的自动上料装置,其特征在于,所述输送槽道内设有多个滚动件,所述多个滚动件沿所述输送槽道依次间隔排列,所述滚动件与所述输送槽道的侧壁转动连接。

11.根据权利要求1所述的自动上料装置,其特征在于,所述自动上料装置还包括接料机构,所述接料机构包括第四驱动器和管托,所述管托可升降地设置在所述输送槽道内,所述管托具有用于承托所述管材的凹部,所述第四驱动器用于驱动所述管托上升至衔接所述出料口,和下降至所述管托低于所述输送槽道。

技术总结

本申请提供了一种自动上料装置,包括:机架;存料机构,包括阻挡组件和导料组件,导料组件设有位于机架上的导料端面和限制端面,导料端面倾斜设置,限制端面位于导料端面的上方,导料端面和限制端面均沿第一方向延伸,导料端面和限制端面之间形成导料通道,导料通道的上端设有入料口,阻挡组件凸设于导料通道的下端,限制端面的下端和阻挡组件的上端之间设有出料口,限制端面的下端和导料端面之间的间距仅可供单个管材通过;推料机构,设于机架上并位于导料端面的下方,推料机构用于将导料通道下端的单个管材从出料口推出;输送机构,包括设置在机架的输送槽道和用于驱动管材沿输送槽道输送的驱动组件。本自动上料装置,输送时能够避免管材大量跌落,提升安全性。

技术研发人员:梁畅杰,孙滔,张如霞,何纯贤

受保护的技术使用者:大族激光科技产业集团股份有限公司

技术研发日:20230810

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!