移动车及包装材料上料系统的制作方法

本技术涉及自动化上料,尤其是涉及一种移动车及包装材料上料系统。

背景技术:

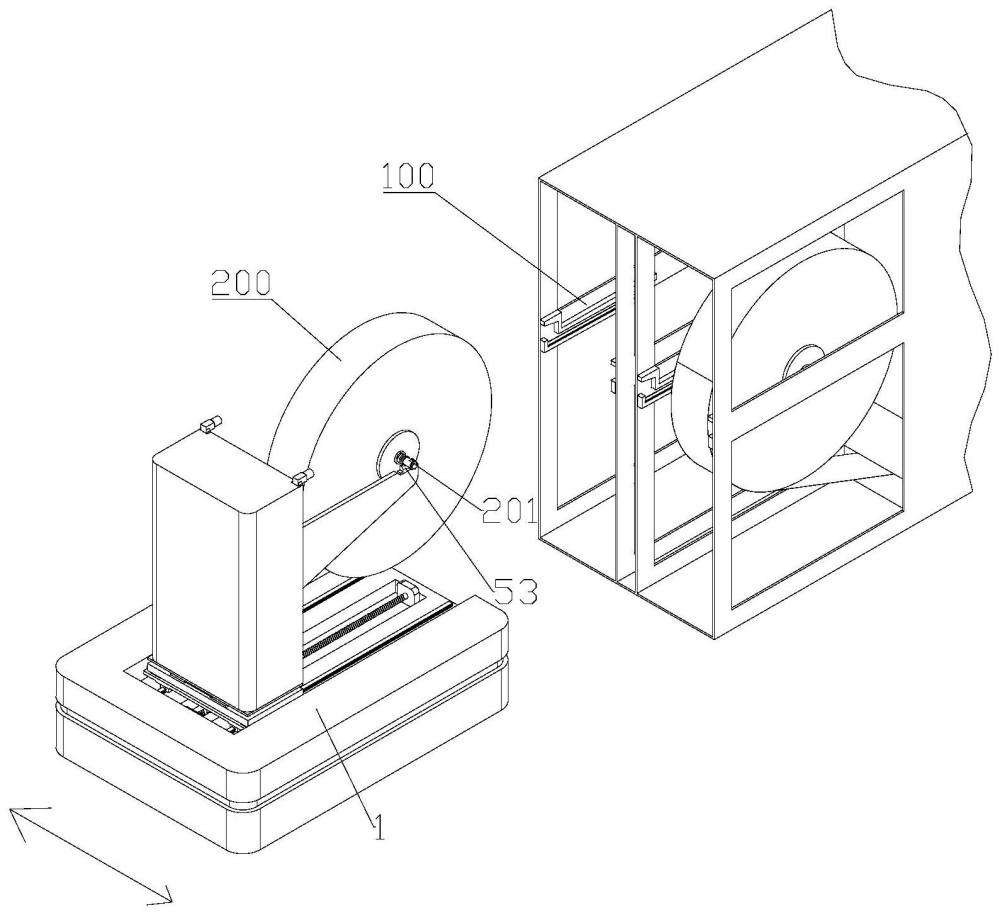

1、乳品和饮品行业目前采用的灌装形式,多采用整卷的包装材料,需要将带有芯轴的包装材料放入到灌装机的芯轴卡槽100内。参见图1所示,图1是现有技术中带有芯轴的包装材料位于灌装机芯轴卡槽100内的示意图。

2、本申请人发现现有技术至少存在以下技术问题:参见图1所示,芯轴卡槽的宽度较小,若采用现有技术中的agv移动车将包装材料200运输至芯轴卡槽100的位置时,agv移动车的精度较差,停下的位置容易与芯轴卡槽100的位置存在一定的偏差,难以将包装材料对准芯轴卡槽100上料。因此,现有技术中,通常是以人工的方式将带有芯轴的包装材料放入到灌装机的芯轴卡槽。带有芯轴的包装材料重量较大,人工上料时劳动强度大,工作效率低下。

技术实现思路

1、本实用新型的目的在于提供一种移动车及包装材料上料系统,以解决现有技术中存在的移动车精度较差,难以精准上料的技术问题;本实用新型提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

2、为实现上述目的,本实用新型提供了以下技术方案:

3、本实用新型提供的移动车包括车体、第一推送部、第二推送部、旋转机构和托举组件,其中:

4、所述第一推送部位于所述车体上,并沿x轴方向可往复移动的设置;

5、所述第二推送部位于所述第一推送部上,并沿y轴方向可往复移动的设置;

6、所述托举组件位于所述旋转机构上,用于支撑定位物料,所述旋转机构位于所述第二推送部上,并在水平面内可旋转的设置,从而调节所述托举组件与待上料位所在竖直平面之间的角度。

7、优选的,所述移动车还包括x轴驱动组件,所述x轴驱动组件包括x轴驱动装置、第一丝杆和x轴轨道,其中:

8、所述第一丝杆转动连接于所述车体上,所述x轴驱动装置与所述第一丝杆驱动连接,用于带动所述第一丝杆正向或反向转动;

9、所述x轴轨道位于所述车体上,并沿所述第一丝杆的轴线设置,所述第一推送部上与所述第一丝杆螺纹连接,并与所述x轴轨道滑动连接,所述第一推送部能在所述第一丝杆转动时沿所述第一丝杆的长度方向往复移动。

10、优选的,所述移动车还包括y轴驱动组件,所述y轴驱动组件包括y轴驱动装置、第二丝杆和y轴导轨,其中:

11、所述第二丝杆转动连接于所述第一推送部上,所述第二丝杆水平设置,并与所述第一丝杆相垂直,所述y轴驱动装置与所述第二丝杆驱动连接,用于带动所述第二丝杆正向或反向转动;

12、所述y轴导轨位于所述第一推送部上,并沿所述第二丝杆的轴线设置,所述第二推送部与所述第二丝杆螺纹连接,并与所述y轴导轨滑动连接,所述第二推送部能在所述第二丝杆转动时沿所述第二丝杆的长度方向往复移动。

13、优选的,所述旋转机构包括旋转台、旋转驱动装置和限位组件,其中:

14、所述旋转台转动连接于所述第二推送部上,所述托举组件与所述旋转台连接,所述旋转驱动装置与所述旋转台驱动连接,用于驱动所述旋转台在水平面内旋转。

15、优选的,所述旋转机构还包括限位组件,所述限位组件包括限位柱和限位槽,所述限位柱位于所述第二推送部上,所述限位槽位于所述旋转台上,所述限位柱插入所述限位槽内,从而限制所述旋转台的旋转角度。

16、优选的,所述托举组件包括第一支撑臂和第二支撑臂,所述第一支撑臂和所述第二支撑臂与所述旋转机构连接,且两者上均设置有定位槽,所述定位槽用于支撑定位物料;

17、所述第一支撑臂和所述第二支撑臂之间的距离可调节的设置。

18、优选的,所述托举组件还包括调节驱动装置、水平丝杆部和张开轨道,其中:

19、所述调节驱动装置与所述水平丝杆部驱动连接,用于带动所述水平丝杆部正向或反向转动,所述张开轨道沿所述水平丝杆部的轴线设置;

20、所述水平丝杆部包括第一螺纹杆段和第二螺纹杆段,所述第一螺纹杆段和所述第二螺纹杆段的螺纹旋向相反;所述第一支撑臂与所述第一螺纹杆段螺纹连接,并与所述张开轨道滑动连接,所述第二支撑臂与所述第二螺纹杆段螺纹连接,并与所述张开轨道滑动连接;所述第一支撑臂和所述第二支撑臂能在同一所述调节驱动装置的驱动下沿所述水平丝杆部相向或背向移动。

21、优选的,所述移动车还包括提升驱动组件和第三推送部,所述提升驱动组件包括提升驱动装置、第三丝杆和提升轨道,其中:

22、所述第三丝杆竖直设置,所述提升轨道沿所述第三丝杆的轴线设置;

23、所述提升驱动装置与所述第三丝杆驱动连接,用于带动所述第三丝杆正向或反向转动;

24、所述托举组件设置于所述第三推送部上,所述第三推送部与所述第三丝杆螺纹连接,并与所述提升轨道滑动连接。

25、优选的,所述移动车还包括:

26、识别单元,用于识别待上料位的实际位置,并生成视觉图像信息;

27、控制单元,所述控制单元与所述识别单元、所述x轴驱动组件、所述y轴驱动组件和所述旋转机构均电连接,用于将视觉图像信息转换为坐标信息,从而根据所述坐标信息控制所述y轴驱动组件,和/或所述旋转机构动作。

28、本实用新型还提供了一种包装材料上料系统,包括上述移动车,所述托举组件用于支撑定位包装材料的芯轴。

29、本实用新型提供的移动车及包装材料上料系统,与现有技术相比,具有如下有益效果:包装材料等物料可以支撑在托举组件上,当车体携带包装材料移动至芯轴卡槽位置前方时,此时托举组件还未对准待上料位(芯轴卡槽),通过第二推送部沿y轴方向移动,调节托举组件相较于待上料位的水平位置,且可以通过旋转机构在水平面内旋转,调节托举组件与待上料位所在竖直平面之间的角度,防止由于包装材料与芯轴卡槽的相对角度偏差导致包装材料无法伸入芯轴卡槽,更精细化的调节包装材料与待上料位置(芯轴卡槽)的相对位置;调节好托举组件与待上料位置的相对位置后,通过第一推动部在车体上沿x轴方向移动,使携带有包装材料等物料的托举组件沿着x轴方向做直线运动,使包装材料能够精准的伸入待上料位(芯轴卡槽)中,防止物料最后伸入待上料位的过程中发生偏移。

30、该包装材料上料系统,由于具备上述移动车,能够提高车体的精度,车体移动时能够实现包装材料的精准上料,提高工作效率。

技术特征:

1.一种移动车,其特征在于,包括车体、第一推送部、第二推送部、旋转机构和托举组件,其中:

2.根据权利要求1所述的移动车,其特征在于,所述移动车还包括x轴驱动组件,所述x轴驱动组件包括x轴驱动装置、第一丝杆和x轴轨道,其中:

3.根据权利要求2所述的移动车,其特征在于,所述移动车还包括y轴驱动组件,所述y轴驱动组件包括y轴驱动装置、第二丝杆和y轴导轨,其中:

4.根据权利要求1所述的移动车,其特征在于,所述旋转机构包括旋转台、旋转驱动装置和限位组件,其中:

5.根据权利要求4所述的移动车,其特征在于,所述旋转机构还包括限位组件,所述限位组件包括限位柱和限位槽,所述限位柱位于所述第二推送部上,所述限位槽位于所述旋转台上,所述限位柱插入所述限位槽内,从而限制所述旋转台的旋转角度。

6.根据权利要求1所述的移动车,其特征在于,所述托举组件包括第一支撑臂和第二支撑臂,所述第一支撑臂和所述第二支撑臂与所述旋转机构连接,且两者上均设置有定位槽,所述定位槽用于支撑定位物料;

7.根据权利要求6所述的移动车,其特征在于,所述托举组件还包括调节驱动装置、水平丝杆部和张开轨道,其中:

8.根据权利要求1所述的移动车,其特征在于,所述移动车还包括提升驱动组件和第三推送部,所述提升驱动组件包括提升驱动装置、第三丝杆和提升轨道,其中:

9.根据权利要求3所述的移动车,其特征在于,所述移动车还包括:

10.一种包装材料上料系统,其特征在于,包括权利要求1-9任一所述的移动车,所述托举组件用于支撑定位包装材料的芯轴。

技术总结

本技术提供了一种移动车及包装材料上料系统,涉及自动化上料技术领域,解决了移动车精度较差,难以精准上料的技术问题;该移动车包括车体、第一推送部、第二推送部、旋转机构和托举组件,第一推送部位于车体上,并沿X轴方向可往复移动的设置;第二推送部位于第一推送部上,并沿Y轴方向可往复移动的设置;托举组件与旋转机构连接,用于支撑定位物料,旋转机构位于第二推送部上,并在水平面内可旋转的设置,从而调节托举组件与待上料位所在竖直平面之间的角度;该移动车能够提高车体的精度,车体移动时能够实现包装材料的精准上料,提高工作效率。

技术研发人员:赵越,徐慧,侯伟,王勇,饶金海

受保护的技术使用者:北自所(北京)科技发展股份有限公司

技术研发日:20230901

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!