一种用于锚链生产的全自动下料装置的制作方法

本发明涉及锚链生产的送料装置相关,具体为一种用于锚链生产的全自动下料装置。

背景技术:

1、锚链用于船舶和海洋工程设备的系泊,是关系到船舶航行安全和在海中作业的海洋工程设备安全的重要部件,大规格锚链是指锚链环的环体纵向端头横截面直径规格为φ100mm~170mm的锚链。锚链环的制造工序如下:棒料加热—弯曲成形—闪光焊接—切除焊接毛刺—压入横档,上述工序各有对应的专用设备完成,而棒料加热前一般将其成捆吊装至料架上,然后通过液压推杆逐根推送至滚轮上,最后运送至加热炉中进行加热,上述结构只适用于输送小规格锚链棒料,当制造大规格锚链时,由于受场地限制大规格锚链棒料往往需远距离输送,且由于大规格锚链棒料直径大,长度长,重量重,现有结构无法满足其输送要求,而且目前大型锚链的生产通过将切料、检测、以及加热分步进行,通常需要人工上料,由于其物料本身的重量,这些上料过程具备一定的危险性同时,这极大的浪费人力和物力。

技术实现思路

1、针对上述不足,本发明通过以下技术方案:

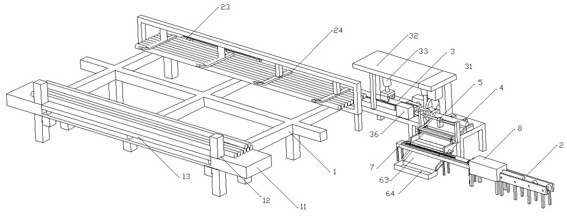

2、一种用于锚链生产的全自动下料装置,包括长料供料架,所述长料供料架一端设有滚轮传输带,所述滚轮传输带末端设置于切割工作台上一侧,所述切割工作台上另一侧设有推料装置,所述推料装置一侧设有检测装置,所述检测装置下方设有分料机构,所述分料机构一侧设有重型传输带,所述分料机构底部连接废料收集装置,所述重型传输带尾端设有感应炉一侧,所述感应炉另一侧设有另一滚轮传输带。

3、进一步的,所述长料供料架一端设有盛料台,所述盛料台两端设有限位柱,所述限位柱之间设有升降板,所述升降板一侧设有活动轴,所述活动轴对应位置的盛料台侧面设有与所述活动轴相对应的活动孔,所述升降板另一侧下方的长料供料架上设有若干液压推动杆,所述长料供料架另一端设有出料槽,所述出料槽内设有旋转杆,所述旋转杆上设有若干出料块,所述出料块两端凸起且内侧面为圆弧面,所述出料块之间的旋转杆上设有支撑座,所述支撑座内设有旋转电机,所述支撑座一侧的旋转杆上设有牵引槽,所述旋转电机的旋转轴与牵引槽通过皮带连接。

4、进一步的,所述出料槽外侧设有滚轮传输带,所述滚轮传输带内设有传输槽,所述传输槽内设有设有若干工字型滚轮,所述工字型滚轮内侧边边倒圆,所述长料供料架靠近出料槽的一端两侧通过平料架,所述平料架上设有若干悬梁,所述悬梁下设有平料杆,所述盛料台与所述出料槽之间的长料供料架上表面为与水平位置呈10~15°锐角设计的斜面,所述平料杆与该斜面平行设置,所述平料杆水平位置较高的一端弯曲且与水平位置呈25~30°角度设置,所述滚轮传输带两端设有v型槽。

5、进一步的,所述切割工作台上两侧设有若干支撑柱,所述支撑柱上设有顶板,所述顶板下方与所述滚轮传输带的末端的工字型滚轮对应位置正上方设有伸缩柱,所述伸缩柱下方设有伸缩杆,所述伸缩杆末端设有凹形槽,所述凹形槽内设有与所述滚轮传输带相同的工字型滚轮,所述滚轮传输带的末端设有限位块,所述限位块两侧设有横向固定板,所述横向固定板内侧面均设有圆凹槽,所述横向固定板外侧均设有液压推动杆,所述液压推动杆通过固定柱固定于所述切割工作台上,所述限位块另一端上表面设有承压板,所述承压板上设有纵向固定板,所述纵向固定板正上方相对应位置设有液压杆,所述液压杆末端设有与纵向固定板相对的另一纵向固定板,所述纵向固定板的另一侧设有两块挡板,所述挡板中心均设有圆形通孔,所述挡板之间的切割工作台上设有废料槽,所述废料槽上方的顶板上设有液压伸缩柱,所述液压伸缩柱顶端设有金属冷切锯。

6、进一步的,所述推料装置包括接料台、支柱、液压推动杆、推板以及斜坡,所述接料台位于所述金属冷切锯外侧的所述挡板的另一侧,所述接料台一侧设有所述支柱,所述支柱上设有所述液压推动杆,所述液压推动杆末端设有所述推板,所述接料台另一侧设有所述斜坡。

7、进一步的,所述检测装置包括分料槽、滚筒、旋转轴、旋转电机、支撑臂、滑杆、扫描仪,所述分料槽一侧设置于所述斜坡下端的所述切割工作台侧面,所述分料槽另一侧设有旋转轴,所述旋转轴两端位于所述分料槽外侧设有所述旋转电机,所述分料槽两端设有与所述旋转轴对应的旋转孔,位于所述分料槽内部的所述旋转轴两端及相对位置的所述切割工作台侧面均设有固定耳座,所述固定耳座之间设有均设有所述滚筒,所述滚筒通过电机转动,所述分料槽两侧均设有支撑臂,所述支撑臂之间设有所述滑杆,所述滑杆上液压伸缩装置,所述液压伸缩装置末端设有所述扫描仪。

8、进一步的,所述分料槽下方设有所述分料机构,所述分料机构包括分料斗、旋转板、旋转动轴、旋转电机、滑斗及收集槽,所述分料槽下方设有滑坡,所述滑坡底侧连接所述分料斗,所述分料斗靠近所述滑坡的一侧设有旋转板,所述旋转板与所述相对的一侧设有旋转动轴,所述旋转动轴两端的所述分料斗上设有与所述旋转动轴对应的通孔,所述旋转动轴两端所述分料斗外侧设有所述旋转电机,所述旋转板下方设有所述滑斗,所述滑斗尾端设有所述收集槽。

9、进一步的,所述分料斗的另一侧设有重型传输带,所述重型传输带的尾端上面两侧设有定位滚轮,所述定位滚轮与所述工字型滚轮相同,所述重型传输带的尾端设有感应炉,所述感应炉的另一端设有另一滚轮传输带,所述滚轮传输带为所述下料装置的末端。

10、进一步的,所述扫描仪为激光扫描仪、结构光扫描仪、超声波扫描仪、tof(飞行时间)扫描仪以及红外热像仪中的一种或多种的混合扫描装置。

11、进一步的,所述工字型滚轮及重型传输带均通过内置电机提供动力。

12、本发明的有益效果是:1.通过本发明设计的连续机构,可有将原本需要多次变动的上料装置简化,使得多步工序合一进行连续型加工,有效节约人力物力,减少加工时间,加快生产速率;2.同时有效避免重型物料上料的危险性,解决现有上料技术中对重型物料无法满足的问题,同时经过连续工艺的设置,减少生产所需的占地面积,节约生产成本。3.通过本发明设计的装置进行连续化生产有效的避免生产加工过程中的间歇,增加生产的连续性,减少人力物力的使用;4.本发明结构简单,操作方便,对于物料的加工及检测均起到积极地作用,检测精度高,检测速度快,切割经横纵向固定也比较精准,易于得到尺寸合格的物料。

技术特征:

1.一种用于锚链生产的全自动下料装置,其特征在于:包括长料供料架,所述长料供料架一端设有滚轮传输带,所述滚轮传输带末端设置于切割工作台上一侧,所述切割工作台上另一侧设有推料装置,所述推料装置一侧设有检测装置,所述检测装置下方设有分料机构,所述分料机构一侧设有重型传输带,所述分料机构底部连接废料收集装置,所述重型传输带尾端设有感应炉一侧,所述感应炉另一侧设有另一滚轮传输带。

2.根据权利要求1所述的一种用于锚链生产的全自动下料装置,其特征在于:所述长料供料架一端设有盛料台,所述盛料台两端设有限位柱,所述限位柱之间设有升降板,所述升降板一侧设有活动轴,所述活动轴对应位置的盛料台侧面设有与所述活动轴相对应的活动孔,所述升降板另一侧下方的长料供料架上设有若干液压推动杆,所述长料供料架另一端设有出料槽,所述出料槽内设有旋转杆,所述旋转杆上设有若干出料块,所述出料块两端凸起且内侧面为圆弧面,所述出料块之间的旋转杆上设有支撑座,所述支撑座内设有旋转电机,所述支撑座一侧的旋转杆上设有牵引槽,所述旋转电机的旋转轴与牵引槽通过皮带连接。

3.根据权利要求2所述的一种用于锚链生产的全自动下料装置,其特征在于:所述出料槽外侧设有滚轮传输带,所述滚轮传输带内设有传输槽,所述传输槽内设有设有若干工字型滚轮,所述工字型滚轮内侧边边倒圆,所述长料供料架靠近出料槽的一端两侧通过平料架,所述平料架上设有若干悬梁,所述悬梁下设有平料杆,所述盛料台与所述出料槽之间的长料供料架上表面为与水平位置呈10~15°锐角设计的斜面,所述平料杆与该斜面平行设置,所述平料杆水平位置较高的一端弯曲且与水平位置呈25~30°角度设置,所述滚轮传输带两端设有v型槽。

4.根据权利要求3所述的一种用于锚链生产的全自动下料装置,其特征在于:所述切割工作台上两侧设有若干支撑柱,所述支撑柱上设有顶板,所述顶板下方与所述滚轮传输带的末端的工字型滚轮对应位置正上方设有伸缩柱,所述伸缩柱下方设有伸缩杆,所述伸缩杆末端设有凹形槽,所述凹形槽内设有与所述滚轮传输带相同的工字型滚轮,所述滚轮传输带的末端设有限位块,所述限位块两侧设有横向固定板,所述横向固定板内侧面均设有圆凹槽,所述横向固定板外侧均设有液压推动杆,所述液压推动杆通过固定柱固定于所述切割工作台上,所述限位块另一端上表面设有承压板,所述承压板上设有纵向固定板,所述纵向固定板正上方相对应位置设有液压杆,所述液压杆末端设有与纵向固定板相对的另一纵向固定板,所述纵向固定板的另一侧设有两块挡板,所述挡板中心均设有圆形通孔,所述挡板之间的切割工作台上设有废料槽,所述废料槽上方的顶板上设有液压伸缩柱,所述液压伸缩柱顶端设有金属冷切锯。

5.根据权利要求4所述的一种用于锚链生产的全自动下料装置,其特征在于:所述推料装置包括接料台、支柱、液压推动杆、推板以及斜坡,所述接料台位于所述金属冷切锯外侧的所述挡板的另一侧,所述接料台一侧设有所述支柱,所述支柱上设有所述液压推动杆,所述液压推动杆末端设有所述推板,所述接料台另一侧设有所述斜坡。

6.根据权利要求5所述的一种用于锚链生产的全自动下料装置,其特征在于:所述检测装置包括分料槽、滚筒、旋转轴、旋转电机、支撑臂、滑杆、扫描仪,所述分料槽一侧设置于所述斜坡下端的所述切割工作台侧面,所述分料槽另一侧设有旋转轴,所述旋转轴两端位于所述分料槽外侧设有所述旋转电机,所述分料槽两端设有与所述旋转轴对应的旋转孔,位于所述分料槽内部的所述旋转轴两端及相对位置的所述切割工作台侧面均设有固定耳座,所述固定耳座之间设有均设有所述滚筒,所述滚筒通过电机转动,所述分料槽两侧均设有支撑臂,所述支撑臂之间设有所述滑杆,所述滑杆上液压伸缩装置,所述液压伸缩装置末端设有所述扫描仪。

7.根据权利要求6所述的一种用于锚链生产的全自动下料装置,其特征在于:所述分料槽下方设有所述分料机构,所述分料机构包括分料斗、旋转板、旋转动轴、旋转电机、滑斗及收集槽,所述分料槽下方设有滑坡,所述滑坡底侧连接所述分料斗,所述分料斗靠近所述滑坡的一侧设有旋转板,所述旋转板与所述相对的一侧设有旋转动轴,所述旋转动轴两端的所述分料斗上设有与所述旋转动轴对应的通孔,所述旋转动轴两端所述分料斗外侧设有所述旋转电机,所述旋转板下方设有所述滑斗,所述滑斗尾端设有所述收集槽。

8.根据权利要求7所述的一种用于锚链生产的全自动下料装置,其特征在于:所述分料斗的另一侧设有重型传输带,所述重型传输带的尾端上面两侧设有定位滚轮,所述定位滚轮与所述工字型滚轮相同,所述重型传输带的尾端设有感应炉,所述感应炉的另一端设有另一滚轮传输带,所述滚轮传输带为所述下料装置的末端。

9.根据权利要求6所述的一种用于锚链生产的全自动下料装置,其特征在于:所述扫描仪为激光扫描仪、结构光扫描仪、超声波扫描仪、tof(飞行时间)扫描仪以及红外热像仪中的一种或多种的混合扫描装置。

10.根据权利要求1所述的一种用于锚链生产的全自动下料装置,其特征在于:所述工字型滚轮及重型传输带均通过内置电机提供动力。

技术总结

本发明公开了一种用于锚链生产的全自动下料装置,包括长料供料架,长料供料架一端设有滚轮传输带,滚轮传输带末端设置于切割工作台上一侧,切割工作台上另一侧设有推料装置,推料装置一侧设有检测装置,检测装置下方设有分料机构,分料机构一侧设有重型传输带,分料机构底部连接废料收集装置,重型传输带尾端设有感应炉一侧,感应炉另一侧设有另一重型传输带。本发明的有益效果是:使得多步工序合一进行连续型加工,有效节约人力物力,减少加工时间,加快生产速率,同时有效避免重型物料上料的危险性,解决现有上料技术中对重型物料无法满足的问题,同时经过连续工艺的设置,减少生产所需的占地面积,节约生产成本。

技术研发人员:赵邵德,杨颖,陆民生,朱纪艮,潘荣卫

受保护的技术使用者:中运锚链(江苏)有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!