一种膨化食品生产线的制作方法

本发明属于膨化食品加工领域,特别涉及一种膨化食品生产线。

背景技术:

1、膨化食品是以谷物、薯类或豆类等为主要原料,采用膨化工艺如焙烤、油炸、微波或挤压等制成体积明显增大的,具有一定膨化度的一种组织酥脆、香味扑鼻、风格各异的休闲食品,常见的有雪米饼、薯片、虾条、虾片、爆米花、米果等,传统的膨化食品在加工时,虽然有部分自动化加工设备可以代替人工进行自动,但是现有的生产线在加工时,各设备的进出料仍需人工手动进行操作,并需要人工来回搬运各设备间的加工品,自动化程度低,所需人工多,劳动强度高,不便于连续生产加工,特别在多种类或多口味的产品生产过程中,人工容易因为疲劳等因素出现错放、危险操作等情况,使得产品的生产效率和品质无法保证,造成不便。

技术实现思路

1、(一)要解决的技术问题

2、为了克服现有技术不足,现提出一种膨化食品生产线,以解决现有的生产线在加工时,各设备的进出料仍需人工手动进行操作,并需要人工来回搬运各设备间的加工品,自动化程度低,所需人工多,劳动强度高,不便于连续生产加工,特别在多种类或多口味的产品生产过程中,人工容易因为疲劳等因素出现错放、危险操作等情况,使得产品的生产效率和品质无法保证,造成不便的情况。

3、(二)技术方案

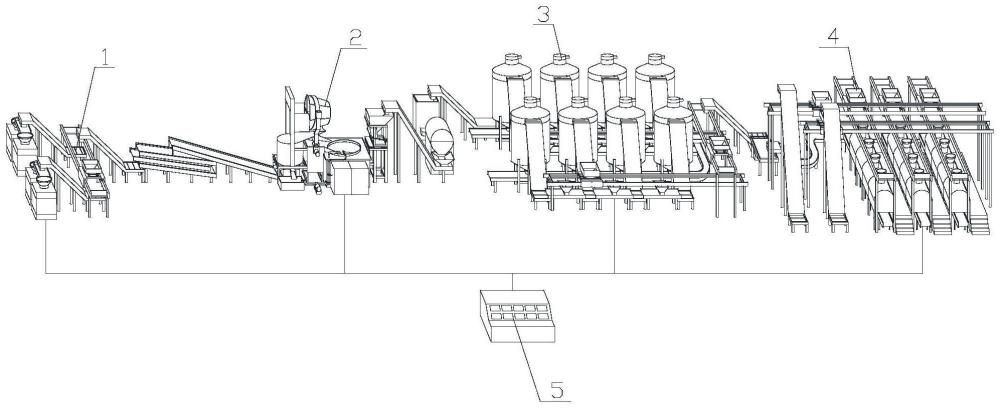

4、本发明通过如下技术方案实现:本发明提出了一种膨化食品生产线,其结构包括包装区、油炸区、贮存区、烘料区、控制中心,所述烘料区用于原料烘干,所述贮存区用于烘干料的储存,所述油炸区用于烘干料的油炸,所述包装区用于油炸后成品的包装,所述控制中心用于包装区、油炸区、贮存区、烘料区的监测和控制;

5、所述包装区由称重设备、第一输送带、第一提升机、第一投料设备、第二提升机、冷却输送设备、第三提升机、食品包装机组成,所述食品包装机顶部装配有称重设备,每2台所述称重设备顶部装配有第一输送带,所述第一输送带用于2台所述称重设备的进料输送,所述称重设备用于食品包装机的定量进料称重,所述第一提升机一端位于第一输送带中部上方,所述第一提升机另一端位于第一投料设备下方,所述第一投料设备用于对2个以上所述第一提升机进行进料投放,所述第一提升机用于将物料提升输送至第一输送带上,所述第二提升机一端位于第一投料设备上方,所述第二提升机另一端位于冷却输送设备下方,所述第二提升机用于将冷却输送设备的出料提升至第一投料设备进料处,所述冷却输送设备用于油炸物料的冷却输送,所述第三提升机用于冷却输送设备的进料输送;

6、所述油炸区包括离心滤油机、出料滤斗、油炸进料斗、第四提升机、计量设备、第五提升机、滚筒筛、称重架、油炸设备,所述油炸设备一侧装配有离心滤油机和出料滤斗,所述出料滤斗用于盛装油炸物料和用于油炸物料油炸完毕后打捞至离心滤油机内,所述离心滤油机用于油炸物料的滤油,所述离心滤油机出料处位于第三提升机进料处上方,所述油炸设备远离离心滤油机侧还装配有称重架,所述称重架顶部装配有油炸进料斗,所述油炸进料斗用于油炸设备的进料投放,所述称重架用于油炸进料斗的进料称重,所述第四提升机用于将滚筒筛的出料提升至油炸进料斗进料处,所述计量设备的出料处与滚筒筛的进料处连接,所述第五提升机用于计量设备的进料提升;

7、所述贮存区包括第二输送带、贮存罐、第六提升机、第二投料设备、第三投料设备、接料斗、第三输送带、第七提升机,所述第二输送带用于贮存罐的出料输送,所述第二输送带与第五提升机的进料端相接,所述第七提升机用于贮存罐的进料输送,每2个所述第七提升机顶部装配有第三输送带,所述第三输送带用于2个所述第七提升机的进料输送,所述第三输送带顶端中部固定有接料斗,所述第三投料设备用于2个以上所述第三输送带的进料投放,所述接料斗用于第三输送带的进料承接,所述第二投料设备用于2个以上所述第三投料设备的进料投放,所述第二投料设备、第三投料设备垂直装配,所述第六提升机用于第二投料设备的进料输送;

8、所述烘料区包括振动筛、第四投料设备、第八提升机、第四输送带、第五投料设备、烘料设备、第五输送带、工作台、第九提升机,所述振动筛的出料端与第六提升机的进料端连接,所述第九提升机用于振动筛的进料输送,所述第四输送带用于将2个以上所述第五输送带的出料输送至第九提升机的进料端,2个以上所述烘料设备呈直线装配,呈直线装配的2个以上所述烘料设备底部通过同1个所述第五输送带进行出料输送,所述第五投料设备用于呈直线装配的2个以上所述烘料设备的进料投放,所述第四投料设备用于2个以上所述第五投料设备的进料投放,所述第八提升机用于第四投料设备的进料输送,所述第四投料设备与第五投料设备垂直装配,呈直线装配的2个以上所述烘料设备侧端装配有工作台;

9、其流程如下:

10、原料投放→自动选择烘料设备投料→烘料设备烘料→烘料设备出料自动输送→振动筛过筛→自动输送至不同贮存罐存储→贮存罐称重出料→自动输送至计量设备计量→滚筒筛二次过筛→油炸进料斗进料称重→出料滤斗盛装→油炸设备油炸→出料滤斗滤油出料→离心滤油机离心滤油→自动输送至冷却输送设备冷却→自动输送至不同称重设备称重→食品包装机包装。

11、进一步的,所述第二投料设备、第三投料设备、第四投料设备、第五投料设备均与第一投料设备结构相同。

12、进一步的,所述第一投料设备由支撑杆、行走侧板、轨道、第一泵杆、投放料斗、料斗装配架、线性电机、滑轮、第一装配槽板、第一挡板、装配外板、装配内板,2块所述行走侧板平行装配,2块所述行走侧板的底部两端均垂直固定有支撑杆,2块所述行走侧板相向端均装配有轨道,所述装配外板设有2块并设于2块所述行走侧板的相互远离端,所述装配内板设有2块并设于2块所述行走侧板相向侧,所述装配外板顶部邻近行走侧板侧与装配内板固定连接,所述装配外板与装配内板之间装配有滑轮并通过滑轮与行走侧板贴合,所述装配外板底部邻近行走侧板侧也装配有滑轮并通过滑轮与行走侧板底部贴合,所述装配内板底部邻近支撑杆的两侧均固定有线性电机,所述线性电机装配于轨道上,所述线性电机用于在轨道上行走,2块所述行走侧板上装配的装配内板之间通过料斗装配架固定连接,所述投放料斗装配于料斗装配架上,所述投放料斗底部固定有第一装配槽板,所述第一挡板滑动装配于第一装配槽板上,所述第一泵杆装配于2块所述装配内板之间,所述第一泵杆用于驱动第一挡板控制投放料斗的启闭。

13、进一步的,所述冷却输送设备由多个输送带由上而下叠加组成,所述冷却输送设备通过将物料由上而下来回输送进行冷却。

14、进一步的,所述计量设备包括出料电动阀门、计量出料口、计量机体、刻度板、计量槽、摄像头、光电传感器、装配机体、第一电机、计量装配板,所述计量机体顶部设有计量槽,所述计量槽底部与计量出料口相通,所述计量机体设有计量出料口处装配有出料电动阀门,所述计量出料口远离计量槽端与滚筒筛的进料端相接,所述计量槽一侧竖直装配有刻度板,所述计量机体顶部远离刻度板侧通过计量装配板装配有装配机体,所述第一电机用于驱动装配机体在计量装配板上垂直转动,所述驱动装配机体邻近刻度板侧设有摄像头、光电传感器,所述摄像头用于拍摄光电传感器在刻度板处的读数。

15、进一步的,所述贮存罐包括通气接头、第一隔层接头、进料槽、温湿度传感器、储存槽、出料斗、储罐脚杆、第二隔层接头、称重接头、连接内环、第一重力传感器、第二泵杆、第二挡板、出料接头、内罐体、隔槽、外罐体、第三泵杆、第三挡板、连接槽,所述外罐体内部固定有内罐体,所述内罐体内部设有储存槽,所述外罐体底部固定有储罐脚杆,所述内罐体与外罐体之间设有隔槽,所述外罐体顶端设有与隔槽相通的第一隔层接头,所述外罐体底部设有与与隔槽相通的第二隔层接头,所述内罐体内装配有温湿度传感器,所述内罐体与外罐体顶部连接有通气接头,所述内罐体与外罐体侧端上侧设有进料槽,所述内罐体与外罐体底部连接有出料接头,所述出料接头内部下侧装配有连接内环,所述连接内环为倒凸型环体,所述连接内环外环端凸出部分镶嵌设于出料接头内,所述连接内环外环端凸出部分底部与出料接头之间装配有第一重力传感器,所述连接内环底部与称重接头固定连接,所述称重接头一侧固定环连接有出料斗,所述出料斗与称重接头连接处通过连接槽相通,所述第二泵杆装配于出料接头侧端面,所述第二泵杆用于驱动第二挡板控制出料接头的启闭,所述第三泵杆装配于出料斗顶部,所述第三泵杆用于驱动第三挡板控制出料斗远离称重接头侧的启闭,所述出料斗远离称重接头侧位于第二输送带上方。

16、进一步的,所述第二隔层接头通过隔槽与第一隔层接头相通。

17、进一步的,所述烘料设备包括烘料脚杆、第四泵杆、导料板、烘料槽、设备主体、盖板滑槽、盖板装配框、烘料进料斗、延伸环、光电传感器、进出料口、筛筒、下料槽、第二装配槽板、挡板滑槽、第四挡板、驱动电机、齿轮、第二重力传感器、感应板、第五挡板、第五泵杆、反射板、盖板、驱动槽、齿面、烘料电机、热风接管,所述导料板设有2块,2块所述导料板与设备主体内部下方两侧固定连接,2块所述导料板之间留有下料槽,2块所述导料板顶部与设备主体之间形成有烘料槽,2块所述导料板底部固定有第二装配槽板,所述第二装配槽板侧端面设有挡板滑槽,所述第四挡板滑动装配于挡板滑槽内,所述设备主体底部固定有烘料脚杆,所述设备主体内部底部固定有第四泵杆,所述第四泵杆用于驱动第四挡板控制下料槽的启闭,所述下料槽位于第五输送带上方,所述设备主体顶部固定有烘料进料斗,所述延伸环顶部贯穿设备主体与烘料进料斗底部固定连接,所述延伸环侧端面装配有1个以上所述光电传感器,所述延伸环侧端面固定装配有第五泵杆,所述第五泵杆用于驱动感应板、第五挡板控制延伸环与烘料槽连通的启闭,所述第五挡板顶部通过第二重力传感器装配有驱动感应板,所述筛筒装配于烘料槽内,所述烘料槽侧端面装配有热风接管对烘料槽内进行通风加热,所述烘料电机用于驱动筛筒在烘料槽内转动,所述筛筒侧端面贯穿设有进出料口,所述筛筒外侧端面设有进出料口处装配有盖板装配框,所述盖板装配框与筛筒之间设有盖板滑槽,所述盖板通过盖板滑槽装配于筛筒上,所述盖板中部设有贯穿的驱动槽,所述驱动槽的顶面或底面设有齿面,所述筛筒外侧端面还固定有驱动电机,所述驱动电机通过齿轮与齿面啮合,所述盖板远离筛筒端还装配有反射板。

18、进一步的,2块所述导料板装配时朝下料槽侧逐渐降低倾斜装配。

19、进一步的,所述反射板位于光电传感器正下方的筛筒环线上,所述盖板滑槽、盖板装配框、盖板与筛筒弧度相同。

20、(三)有益效果

21、上述技术方案中的一个技术方案具有如下优点或有益效果:

22、为解决现有的生产线在加工时,各设备的进出料仍需人工手动进行操作,并需要人工来回搬运各设备间的加工品,自动化程度低,所需人工多,劳动强度高,不便于连续生产加工,特别在多种类或多口味的产品生产过程中,人工容易因为疲劳等因素出现错放、危险操作等情况,使得产品的生产效率和品质无法保证,造成不便的情况,通过设有提升机、投料设备的组合进行多台烘料设备、贮存罐以及包装机的自动进料,搭配带自动进料斗的油炸设备,烘料设备的出料通过输送带、提升机连接有振动筛,振动筛的出料再通过提升机提升至投料设备进行不同贮存罐的自动选择进料,而后根据生产需求不同贮存罐可进行不同种类或口味物料的称重出料,贮存罐的出料经过输送带、提升机自动输送至计量设备监测计量后进入滚动筛二次过筛,滚动筛的出料再提升至油炸进料斗进行自动称重油炸,油炸好的成品经过滤油和输送冷却后才提升至包装机的投料设备处进行包装的选择投料,使生产线能够实现不同种类、口味加工的全自动生产,只需少量人工在固定地点进行初始物料的添加以及在控制中心进行设备的监测控制即可,大大减少了人工数量和劳动强度,更便于连续生产,并可更好的避免人工的错放、危险操作等情况,提高生产效率和品质。

- 还没有人留言评论。精彩留言会获得点赞!