一种位移输出自适应顶升液压系统及工作方法

本发明涉及一种位移输出自适应顶升液压系统及工作方法,属于重载装备同步控制。

背景技术:

1、桥梁施工过程,为减小施工对交通环境和通行状况产生影响,跨河道、跨线作业对桥梁节段安装时通常在临时支墩设置千斤顶,采用步履式顶推装置对预制节段进行顶升、推进作业,传统的顶升系统需精准测量节段相对于基准面各环节偏差,最后通过人工输入顶升控制系统进行位移补偿。

2、cn109736212a公开了一种滚动摩擦型步履顶推装置,主要解决推进行程摩擦力问题,减少密贴部位的摩擦力,减小水平推力。

3、cn218810080u公开了一种同步顶升液压系统,通过plc读取各千斤顶压力传感器压力值,通过均载阀控制各油缸受力均匀,四支油缸。但该同步顶升系统在大跨度节段施工时具有明显弊端,大吨位长跨度节段在施工过程中,为防止单缸支反力过大造成桥板局部应力集中破坏,通常需要多组顶升系统并联使用,此时同时工作的顶升系统可能达到4-8组,推进过程中各组油缸承受压力随时间变化,采用上述专利的均衡阀的控制方式将引起节段倾覆等事故。

4、cn105174062a公开了一种塔式起重机多油缸顶升同步控制系统、方法及装置,通过位移传感器检测各油缸当前位移,判断两油缸位移差超过设定阈值时,位移大者停止,直至任意两油缸位移差值在阈值范围内,此系统适用于起重机等油缸间距较小,基座变形不明显,安装基础机加工误差小的场景,在长跨度节段多组液压系统作业时,由于地面沉降、多组支墩高度不一致造成油缸底部基准不一致,梁底曲线、变形等因素导致油缸活塞杆顶部基准不一致,二者互相耦合作用下,实际梁底与支墩距离不一致且难以准确监测,若仅保持各缸输出位移同步,将出现个别油缸负载过小,未形成反力的同时,个别油缸负载过大,导致油管爆裂、击穿梁底等事故。

技术实现思路

1、针对现有技术的不足,本发明提供了一种位移输出自适应顶升液压系统及工作方法,无需额外计算液压缸应达位移,通过接触压力预紧,清零顶升油缸相对位移,补偿不同液压缸顶、底初始位置不一致导致的位移误差,顶升过程中采用协同控制策略,使得两液压缸最大误差将小于每个液压缸每次动作值,同时多阀互锁降低了阀的开关频率,顶升缸结束后节段推进过程中,为适应梁底“以直代曲”及制造误差引起的凸起等对顶升液压缸造成压力变化,采用压力均衡协同控制策略实时调整顶升液压缸位移,保证各组液压缸输出力之差稳定在设定阈值内,有效避免梁体倾覆、梁底击穿破坏等事故。

2、本发明的技术方案如下:

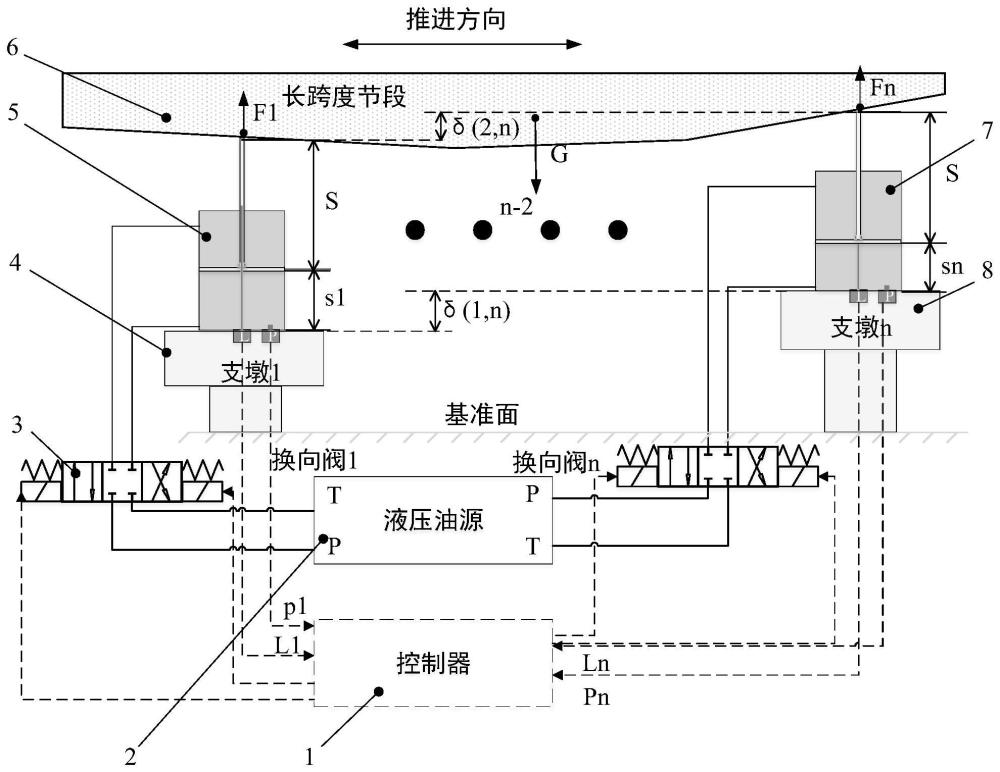

3、一方面,本发明提供一种位移输出自适应顶升液压系统,包括液压缸和控制器;所述液压缸间隔一定距离设置多组,以满足节段的长度需求,每个液压缸分别安装在对应支墩上,如第1液压缸安装在第1支墩上,第2液压缸安装在第2支墩上,……,第n液压缸安装在第n支墩上,由于支墩安装及制造误差,对应液压缸底部不在同一水平面上。第1液压缸与第n液压缸底部的垂向偏差为δ(1,n),由于梁底不平度造成第1液压缸顶部与第n液压缸顶部的垂向偏差为δ(2,n),因此对第1液压缸位移输出s1,……,第n液压缸位移输出sn进行控制,从而使节段相对基准面保持水平;

4、每个液压缸均通过换向阀连接至液压油源,每个液压缸上均设置有压力传感器和位移传感器,压力传感器监测每个液压缸无杆腔压力pn,通过作用面积a得出输出力fn=pn*a,位移传感器监测输出位移sn;换向阀、压力传感器和位移传感器均与控制器信号连接。

5、另一方面,本发明提供一种上述位移输出自适应顶升液压系统的工作方法,包括如下步骤:

6、(1)节段顶升前,各液压缸均处于完全缩回状态,节段相对基准面的位置由前序千斤顶等装备调整确定,前序千斤顶等装备的作用是预先调整好节段梁的姿态,并在液压缸顶升接触梁底前提供支撑力,当液压缸全部接触梁底后,继续顶升,脱离千斤顶,此后千斤顶不再受力;

7、开始同步顶升后,控制器收到同步顶升指令,首先确定各个液压缸的同步顶升零点;

8、(2)顶升过程中,由于各液压缸负载不同以及换向阀负载不同导致各液压缸伸出速度不同,采用协同控制策略控制各个液压缸的位移,保证各个液压缸同步顶升的位移均衡;

9、(3)节段沿推进方向运动时(节段梁安装时,推进是顶升后的工序,使节段梁沿水平方向到达预定的安装位置),节段底部相对液压缸发生偏移,作用于每个液压缸上的压力负载随之变化,液压缸无杆腔压力发生变化,为使每个液压缸输出力保持均衡,实时监测每个液压缸的顶升压力,对推进过程液压缸的顶升压力高于压力阈值p0的液压缸进行控制,控制器向换向阀发送指令使其工作于左位,液压缸开始下降,下降时记录位移变化值,与起始位置相对位移变化值超过位移阈值时,停止下降;

10、推进过程中液压缸的顶升压力低于压力阈值p0时,控制器向换向阀发送指令使其工作于右位,液压缸开始上升,同时记录其位移变化值,与起始位置相对位移变化值超过位移阈值时,停止上升。

11、优选的,步骤(1)中确定各个液压缸的同步顶升零点的过程为:

12、收到同步顶升指令后,所有液压缸的换向阀工作于右位,液压缸伸出,监测每个液压缸的压力值pi,i为1~n的自然数,n为液压缸的数量,此过程每个液压缸均为空载伸出,pi值非常小,由于换向阀控制各液压缸伸出速度不同,每个支点处支墩与节段底部相对位置各异每个液压缸开始接触梁底时刻不同,无杆腔压力pi第一次大于压力阈值p0(可在控制器中设定)时,控制器判断该液压缸已与节段接触,此时控制该液压缸对应换向阀工作于中位,该液压缸停止动作进行保压,直至所有液压缸均与节段接触,此时控制器记录每个液压缸当前位移值并清零,当前位置作为各液压缸同步顶升零点。

13、换向阀为开关阀的一种,开关阀只需使用开或关指令即可工作,成本低,稳定性好。使用换向阀的目的是降低成本、减少系统复杂度,增加可控性。

14、所有的阀,包括开关阀,工作时实际负载都各不相同,因此流量不同,从而使液压缸伸出速度不同。本发明采用了换向阀,无法像比例阀一样适当调整阀口开度调整速度,速度不同步现象更为突出,因此本发明需要确定各个液压缸的同步顶升零点,并采取适当的开关控制策略。

15、优选的,步骤(2)中协同控制策略具体为:

16、各个液压缸顶升过程中,控制器实时监测各个液压缸的位移值,在每一循环周期中,判断n个液压缸中位移值最大的液压缸,并停止顶升,其余液压缸继续顶升,经过多个循环周期,直至将节段顶升至指定位置,所有液压缸停止顶升。

17、优选的,顶升过程中每隔5~10ms为一个循环周期,在每一循环中均进行位移最大值判断,并控制位移值最大的液压缸停止顶升,其余液压缸继续顶升。

18、优选的,步骤(3)中压力阈值p0优选为液压缸理论顶升力的1.2-1.5倍。

19、本发明未详尽之处,均可参见现有技术。

20、本发明的有益效果为:

21、1、本发明提出了顶升前期的顶升零点确定方法,无需测定支墩偏差δ1和节段底部偏差δ2,通过压力传感器检测判断预紧,避免了复杂的位移补偿设计,更适应于长时间作业过程由于沉降造成偏差δ1和δ2随时变化、难以精准测量及补偿的工况。

22、2、本发明提出了一种新的同步顶升方法,通过在各个循环中控制位移最大的液压缸停止顶升,其他液压缸正常顶升,减少了其他阀的开关频率,延长中间继电器的使用寿命(中间继电器是控制换向阀的电气元件,接收控制器信号,驱动换向阀电磁铁动作,从而完成液压缸动作换向);并且随着循环周期性进行液压缸的位移最大值判断及控制,保证了顶升精度和作业安全性。

23、3、本发明提出了推进过程中压力均衡控制策略,主动检测并适应各液压缸的载荷变化,通过压力反馈判断节段底部轮廓变化,控制液压缸位移协调动作,减小梁底局部应力,减轻了传统位移保持导致的梁底局部压力过大状况,避免梁底塑性变形、击穿破坏等风险。本发明同时兼顾压力和位移,避免纯位移控制模式输出力过载现象。

- 还没有人留言评论。精彩留言会获得点赞!