用于TAC膜生产线的防断裂控制方法和系统与流程

本发明一般地涉及卷材卷绕。更具体地,本发明涉及用于tac膜生产线的防断裂控制方法和系统。

背景技术:

1、tac膜(三醋酸纤维素酯薄膜,triacetyl cellulose)是偏光片的核心材料之一,是偏光片成本较高的部分,也是pva保护膜的主要原料,占偏光片原材料总成本50%左右。因此tac膜的生产以及成本控制是尤为重要的。

2、目前,对于tac膜生产线中的tac膜卷材的切换操作过程,现有一般是通过现场工作人员进行人眼观察,以确定tac膜的剩余厚度,并根据剩余厚度,确定是否进行tac膜卷材的切换操作。其中的切换操作是在当前tac膜卷材复合基本完成时,需要进行当前tac膜卷材的横切(横切,是指把卷材或卷状产品沿横向进行切断,其中横向是垂直于卷材打开的方向,即卷材的宽度方向),以更换下一个tac膜卷材,以便进行拼接,继续进行tac膜的复合过程,在此过程中需要避免当前tac膜卷材长度不足导致跑飞的现象,使得无法与下一个tac膜卷材进行衔接。

3、但是,由于tac膜卷材的产品型号不同,tac膜卷材厚度也不同,人眼难以准确判断tac膜卷材的厚度,经常发生待切换的tac膜卷材的剩余长度超过60-70m,剩余厚度在2.6~5mm,使得tac膜卷材的剩余长度过长,无法保证剩余长度在30m(剩余厚度在1.3~2.5mm)内的基准进行横切,造成了tac膜原料浪费、损耗等。

4、为了避免上述中的tac膜卷材原料浪费、损耗的问题,现有技术通常根据一批卷材的总长度确定对应的厚度,并在生产线的膜切设备上设置超声波传感器,可以时刻对放料导辊上的tac膜卷材的剩余厚度进行监测,当放料导辊上的tac膜卷材的剩余厚度减小到一定程度(报警设定值)时,膜切设备上的报警器即可发出警报,以提醒工作人员停止膜切设备,更换提前准备的tac膜卷材。

5、但是,对于工作人员来说,在接收到警报的同时,其需要一定的反应时间,而在此时间段内,膜切设备仍在进行工作,这就使得膜切设备停止时的tac膜的剩余长度可能小于基准值(30m),从而导致当前tac膜卷材的剩余长度不足,存在tac膜卷材跑飞的问题,无法与下一个tac膜卷材进行衔接。

6、因此,如何在避免tac膜卷材原料浪费、损耗的同时,还能避免tac膜用完跑飞的问题,以降低成本,是尤为重要的。

技术实现思路

1、为解决上述一个或多个技术问题,本发明提出用于tac膜生产线的防断裂控制方法和系统,能够提前进行tac膜卷材横切时间的预测,以提醒工作人员及时进行tac膜卷材的切换,避免tac膜卷材跑飞的问题。为此,本发明在如下的两个方面中提供方案。

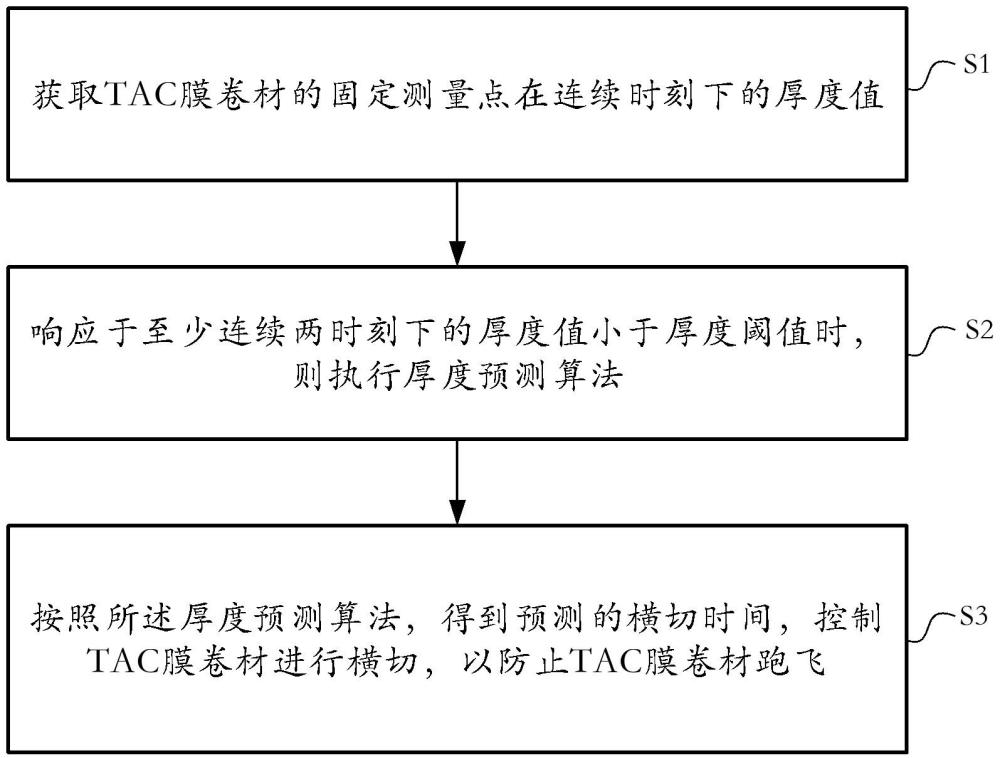

2、在第一方面中,用于tac膜生产线的防断裂控制方法,包括以下步骤:

3、获取tac膜卷材的固定测量点在连续时刻下的厚度值;

4、响应于至少连续两时刻下的厚度值小于厚度阈值时,则执行厚度预测算法;

5、按照所述厚度预测算法,得到预测的横切时间,控制tac膜卷材进行横切,以防止tac膜卷材跑飞;

6、其中,按照所述厚度预测算法,得到预测的横切时间的具体过程为:

7、基于预先获取的设定时序中多个转动周期的权重,对设定时序中多个转动周期的采样点的厚度值进行加权拟合,得到厚度函数;基于所述厚度函数,预测下一预测时序中预测转动周期的采样点的预测厚度值;

8、若相邻两预测厚度值中的前一个预测厚度值大于设定值,而后一个预测厚度值小于设定值,则将前一个预测厚度值对应的时间,作为预测的横切时间;

9、转动周期的权重为:

10、

11、其中,为第i个转动周期对应的权重,为第i个转动周期对应的高斯函数,为第j个转动周期对应的高斯函数,其中j=i+1,为第i个转动周期对应的高斯函数与第j个转动周期对应的高斯函数的kl散度值;函数为归一化函数,为第i个转动周期对应的方差,为第j个转动周期对应的方差,函数为求最大值。

12、可选地,所述高斯函数的获取过程为:获取设定时序中多个转动周期内的不同采样点的厚度值序列,得到每个转动周期的厚度均值和方差,进而构建每个转动周期的高斯函数。

13、可选地,所述预测厚度值的获取过程为:

14、获取每个转动周期的所有采样点的厚度值序列的均值;

15、基于每个转动周期的均值以及对应转动周期的权重,采用加权最小二乘法拟合方法,得到对应的厚度函数;

16、根据厚度函数以及下一个预测时序中的预测转动周期,得到对应预测转动周期的预测厚度值。

17、可选地,还包括对预测厚度值进行验证的步骤,具体为:

18、计算下一预测时序内的任意两相邻预测转动周期的固定测量点的厚度差值,得到下一预测时序内固定测量点的厚度差值序列;

19、选取厚度差值序列中前m个厚度差值,计算前m个厚度差值的方差,其中m大于等于2;

20、基于单层厚度值、厚度差值以及所述方差,得到准确度;

21、响应于准确度大于设定阈值时,则认为对预测厚度值的预测准确;反之,直接进行报警。

22、可选地,所述准确度为:

23、

24、其中,k为准确度,δm为m个厚度差值的标准差,为单层厚度值,hm为第m个厚度差值,mean()函数为求均值函数,exp()函数为以自然常数e为底的指数函数。

25、可选地,还包括在启动横切时间预测算法之前,实时对工作人员进行位置定位,基于所述位置距离,对所述工作人员进行提前提醒的步骤。

26、在第二方面中,用于tac膜生产线的防断裂控制系统,包括:

27、处理器;

28、存储器,其存储有用于tac膜生产线的防断裂控制的计算机指令,当所述计算机指令由所述处理器运行时,使得设备执行根据上述用于tac膜生产线的防断裂控制方法。

29、本发明的有益效果为:

30、本发明的方案,通过引入了提前预测tac膜卷材剩余厚度的厚度预测算法,进行tac膜卷材的剩余厚度的提前预测,对工作人员进行提前预警,避免工作人员对横切时间的延误,在尽可能节省原料的基础上,避免了tac膜容易跑飞的问题,实现了及时预防的目的。

31、进一步地,本发明还引入了工作人员的位置因素,通过考虑到工作人员的位置,从而对工作人员进行提前提醒,便于能够对横切时间进行合理安排,避免原料的浪费。

32、附图说明

33、通过参考附图阅读下文的详细描述,本发明示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本发明的若干实施方式,并且相同或对应的标号表示相同或对应的部分,其中:

34、图1示意性示出了膜切设备中放料导辊进行放料的示意图;

35、图2示意性示出了膜切设备进行tac膜卷材切换的过程示意图;

36、图3示意性示出了本实施例中的用于tac膜生产线的防断裂控制方法的步骤流程图;

37、图4示意性示出了本实施例中的用于tac膜生产线的防断裂控制方法的获取预测的横切时间的步骤流程图;

38、图5示意性示出了本实施例中的用于tac膜生产线的防断裂控制系统的结构框图;

- 还没有人留言评论。精彩留言会获得点赞!