一种可变倾角的梳齿板保护检测装置及梳齿板检测方法与流程

本发明涉及自动扶梯或移动人行道的安全装置,具体涉及一种可变倾角的梳齿板保护检测装置及梳齿板检测方法。

背景技术:

1、自动扶梯/自动人行道已经成为日益重要的交通运输工具,在商场、码头、地铁等地方自动扶梯的使用越来越广泛,随之而来的是安全问题。

2、梳齿板是位于运行的梯级或踏板出入口,为方便乘客上下过渡,与梯级或踏板相啮合的部件。梳齿支撑板是在每个出入口安装梳齿板的平台。在自动扶梯的梯级踏板上,有沿电梯运行方向和梳齿板相啮合的齿槽。当有异物夹入梳齿板和梯级踏板之间时,由于异物跟随梯级踏板一起向上或向下运动,会与梳齿板产生碰撞,导致梳齿板向后或向上移动,产生退让动作并触发安全开关,发出停梯信号使电梯制停从而避免发生安全事故,这就是自动扶梯安全保护装置。在实际使用中,由于自动扶梯梳齿板保护装置失效引发的不安全事故有很多,造成过重大的人员伤亡和设备财产损失,因此,对自动扶梯安全保护装置的检测尤其重要。

3、相关标准tsg-t7005-2012《电梯监督检验和定期检验规则——自动扶梯与自动人行道》中对梳齿板保护作了规定:拆下中间部位的梳齿板,用工具使梳齿板向后或向上移动(或者前后、上下),检查安全装置是否动作,自动扶梯或者自动人行道能否启动。但并未对具体使用什么方法使梳齿板移动做出规定。传统的检测方法是检修或安装人员通过对梳齿板进行撬杠施力、用扳手等方法来判断安全保护装置是否灵活作用,但这种方法不科学,需要多人的配合,操作不当的话还容易损坏设备,对人身造成伤害,且不能量化检测结果,为静态检测,不够贴合扶梯运行的实际状态,仅能验证安全保护装置的有效性,不能模拟扶梯在实际运行中安全保护装置的触发情况。因此,迫切需要设计一款安全保护装置的动态检测装置。

技术实现思路

1、本发明的目的在于:针对上述存在的问题,本发明提供一种可变倾角的梳齿板保护检测装置及梳齿板检测方法,能够模拟异物在扶梯梯级踏板上夹持进入梳齿板,并与梳齿板发生接触使梳齿板向上或向后移动并且触发安全保护装置使扶梯制停的全过程,量化安全保护装置的检测结果;通过压板与导向装置的配合,可对压板与基座之间的夹角进行调节,能根据不同类型的安全保护装置调节压板与基座之间的夹角,以适配不同类型的安全保护装置。

2、本发明采用的技术方案如下:

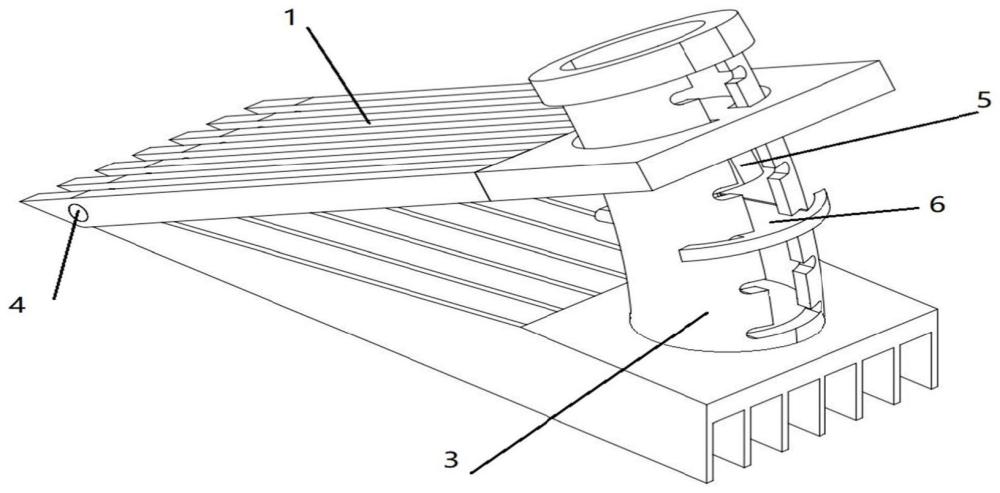

3、一种可变倾角的梳齿板保护检测装置,包括压板、可限制于梯级踏板的基座、以及用于检测压板受力情况的传感装置,所述压板的一侧为通过连接轴与基座铰接的转动端、另一侧为可移动连接于导向装置的调节端,所述压板与基座之间的夹角为a,90°≥a>0°,所述传感装置与压板匹配。

4、进一步地,所述导向装置为与压板转动匹配的弧形结构,所述压板与导向装置之间还设置有可限制压板转动的限位结构,所述导向装置弧长对应的圆心角为θ,90°≥θ>0°。

5、进一步地,所述导向装置的一侧为装配于基座的固定端,另一侧为限制压板脱出的限位端,所述压板的转动端可在导向装置的固定端与限位端之间移动。

6、进一步地,所述导向装置为筒状结构,所述筒状结构的轴线为与压板转动匹配的弧线,所述压板的转动端套设于筒状结构的筒身并沿筒状结构的轴线方向移动;所述筒身上沿轴线方向设置有若干调节插槽,所述限位结构为可通过调节插槽插接于导向装置的调节板,所述调节板与调节插槽装配后,所述调节板凸出于筒状结构的筒身并限制所述压板沿导向装置的转动。

7、进一步地,所述筒身上沿轴线方向开设有转动通槽,所述压板上设有通过转动通槽伸入筒状结构内的传感装配部,所述传感装置为装配于传感装配部的压力传感装置;所述调节板与调节插槽装配后,至少部分调节板通过调节插槽伸入筒状结构内形成承载部;所述压力传感装置可抵接并限制于承载部,所述压力传感装置信号连接于数据采集系统。

8、进一步地,所述转动通槽设于筒身远离压板转动端的一侧,所述调节插槽成对设置于筒状结构的径向两侧,所述调节板可自一侧调节插槽插入、自另一侧调节插槽插出筒状结构,与转动通槽对应一侧的调节插槽与转动通槽连通,所述调节插槽的轴线垂直于转动通槽轴线,所述调节插槽的长度大于转动通槽的宽度,所述调节插槽沿转动通槽的宽度方向向外对称延伸。

9、由于采用了上述技术方案,调节板在插接时不会被其他结构遮挡,方便调节板的插接;调节板沿筒体结构弧线的法向插接入筒体结构内,能确保承载部与压力传感装置抵接时之间不存在间隙,使得采集的数据更为精准;调节插槽与转动通槽连通,形成了无遮蔽的可视化窗口,方便使用者进行观察检测进程;调节插槽对称设置,提高调节板插入后的稳定性,结合其法向插接,确保调节板不会因轻微晃动脱出。

10、进一步地,所述压板表面设置有用于检测梳齿板接触点位置的位置检测装置,所述位置检测装置信号连接于数据采集系统。

11、由于采用了上述技术方案,由于在检测过程中,传感装置采集的压力值n和梳齿板接触点位置是实时变动的,所以可以求出在不同时刻相对应的梳齿板的受力值f,将不同时刻的f值绘制成梳齿板受力值的动态曲线图,从而达到动态检测的目的并量化检测值。

12、进一步地,所述压板的转动端由多个间隔设置的压板楔形齿构成,相邻两压板楔形齿之间形成压板齿槽,多个压板楔形齿相互配合形成可与梯级踏板匹配的压板装配啮合部、可与梳齿板匹配的压板检测对应部。

13、进一步地,所述基座包括多个间隔设置的基座楔形齿,相邻两基座楔形齿之间形成有基座齿槽,多个基座楔形齿相互配合形成可与梯级踏板匹配的基座装配啮合部、可与梳齿板匹配的基座检测对应部。

14、一种梳齿板检测方法,使用如权利要求1-8任一所述的可变倾角的梳齿板保护检测装置,其特征在于,包括如下步骤:

15、检测准备步骤:将扶梯调整为静止状态,调节压板,使压板与基座之间的夹角a为检测角度,将基座装配于扶梯的梯级踏板;

16、检测步骤:将扶梯开启至检修运行状态,可变倾角的梳齿板保护检测装置随着梯级踏板一起向前运动至梳齿板处,压板前端与梳齿板接触时形成初始接触点,梯级踏板继续向前运行,压板与梳齿板的梳齿发生碰撞并伸入梳齿与梯级踏板啮合间隙处,并推动梳齿板向上或向后移动,梳齿板对压板施加向下的压力,传感装置采集压板处的压力数据值,当梳齿板所受力达到安全阈值时,触发安全保护装置,使扶梯制停,此时梳齿板与压板的形成制停接触点;

17、检测值输出步骤:记录传感装置检测到的压力值n,记录安全保护装置触发时,制停接触点距离梯级踏板齿槽的距离h,设初始接触点的移动距离为0,制停接触点的移动距离为l,根据制停接触点距离梯级踏板齿槽的距离h计算制停接触点的移动距离l,如下式1所示,

18、

19、在式1中,h为安全保护装置触发时,制停接触点距离梯级踏板齿槽的距离,h为初始接触点距离梯级踏板齿槽的距离,a为压板与基座之间的夹角;

20、根据压板所受到的压力值n计算制停接触点处梳齿板的受力值f,如下

21、式2所示,

22、

23、在式2中,n为安全保护装置触发时传感装置检测到的的压力值,l为连接轴到传感装置之间的距离;

24、输出制停接触点处梳齿板的受力值f。

25、进一步地,包括

26、动态检测步骤:在初始接触点与制停接触点之间,设压板前端与梳齿板任意时刻的接触点为动态接触点,设动态接触点的移动距离为x,随着梯级踏板向前运行,动态接触点的移动距离x从0匀速变化到l,设动态接触点距离梯级踏板齿槽的距离为hs,距离hs计算制停接触点的移动距离x如下式3所示,

27、

28、在式3中,hs为动态接触点距离梯级踏板齿槽的距离,h为初始接触点距离梯级踏板齿槽的距离,a为压板与基座之间的夹角;

29、或者,设梳齿板安全保护装置的检测所用总时间为(0,t),动态接触点检测的时间为t,根据相似三角形的原理得到下式4,

30、

31、在式4中,x为动态接触点的移动距离,t为动态接触点对应的检测时间,l为制停接触点的移动距离,t为制停接触点对应的检测时间;

32、根据式4,计算得到动态接触点的移动距离x,如下式5所示,

33、

34、在式5中,x为动态接触点的移动距离,t为动态接触点对应的检测时间,l为制停接触点的移动距离,t为制停接触点对应的检测时间;

35、根据压板所受到的压力值n计算动态接触点对应的梳齿板受力值f,如下

36、式6所示,

37、

38、在式6中,n为传感装置检测到的梳齿板对检测装置的压力值,l为连接轴到传感装置之间的距离;

39、输出动态接触点对应的梳齿板受力值f,可重复本步骤,根据不同时刻的动态接触点对应的梳齿板受力值f绘制梳齿板受力值动态曲线图。

40、综上所述,由于采用了上述技术方案,本发明的有益效果是:

41、1、本发明能够模拟异物在扶梯梯级踏板上夹持进入梳齿板,并与梳齿板发生接触使梳齿板向上或向后移动并且触发安全保护装置使扶梯制停的全过程,量化安全保护装置的检测结果。

42、2、通过压板与导向装置的配合,可对压板与基座之间的夹角进行调节,能根据不同类型的安全保护装置调节压板与基座之间的夹角,以适配不同类型的安全保护装置。比如在检测前后移动型安全保护装置的有效性时,将夹角a调小,在检测时压板的受力变化就会比较平稳,更容易观察检测过程中梳齿板及压板的受力情况。

43、3、本发明可实现对梳齿板不同时刻受力值的动态检测。

44、4、本发明能确保承载部与压力传感装置抵接时之间不存在间隙,使得采集的数据更为精准。

- 还没有人留言评论。精彩留言会获得点赞!