一种机电一体化双轴可控直驱长材智能夹送设备的制作方法

本发明属于冶金设备领域,具体涉及一种机电一体化双轴可控直驱长材智能夹送设备。

背景技术:

1、目前国内高速线材生产的品种、规格、速度范围越来越大。按照成品外形区分可以分为圆钢和螺纹钢,生产规格可以从φ5.5mm-φ28mm。生产线生产φ6.5mm以下规格时出口线速度可稳定在115m/s,生产φ22mm规格以上时出口线速度低于16m/s。夹送辊机是配合吐丝机稳定成卷的关键设备,对轧制成型的成品线材进行夹持并送入吐丝机,将直条线材转化为盘卷。根据产品规格、品种和轧制速度可以选择夹头、夹尾或全程夹送。

2、现有技术存在的问题:

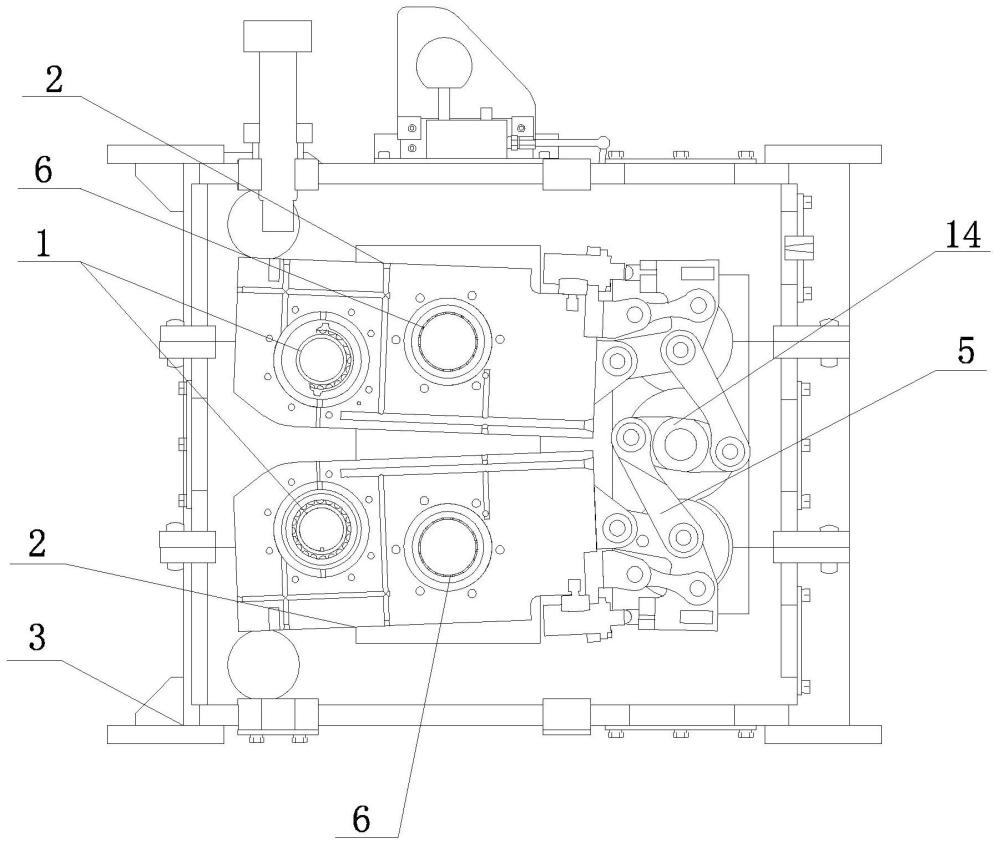

3、1、高速线材轧件运行速度可达115m/s,轧辊轴输出转速要达到10000rpm以上,配置电机最高转速1700rpm,现有夹送辊机(如图1-图5所示)采用三级增速,增速比为9.467,传动能耗损失大。夹送辊机在运行时要配合吐丝机响应工艺变速,在每只轧件头部和尾部调节不同的速度,以便获得吐丝稳态的张力。增速比过大传动级数多,导致夹送辊机调速响应相对迟钝,传动电机作用在轧辊轴侧的扭矩与传动比相关,9.467的大增速比导致强制夹送提速无力,进一步影响到夹送辊机的工艺响应特性。高速线材生产时约1-2分钟生产一只钢坯,每只钢坯在轧制过程中都要进行几次速度调整,在高速运行状态下夹送辊机无法满足高频率变速快速响应的需求,影响到轧制生产速度及最终成卷的状态。

4、2、由于现有的夹送辊机采用三级齿轮增速,机械结构复杂,高速运行平稳性难以保证,机械传动效率低且故障率高。大增速比齿轮传动对机械零部件精度要求较高,各级传动的齿轮、箱体结构都要保证高精度,制造成本高周期长,并且齿轮都需要采用渗碳淬火等高硬度处理以及四级精度齿轮磨削,进一步增加了制造复杂性。

5、3、现有夹送辊机按使用位置可分为水平夹送辊机和吐丝机前夹送辊机,水平夹送辊机轧件进入和送出都是水平状态,吐丝机前夹送辊机在出口处要配合吐丝机有一定的转角,转角度数为10°、15°、20°,最大可达30°,由于夹送辊机固定速比齿轮传动,轧辊轴只能等速对向旋转,且只能水平送出轧件,轧件在出口导卫件处有向下转角,轧件就会一直与出口导卫件碰撞摩擦,强制将轧件约束到符合吐丝机进入的角度,导致轧件划伤是无法避免的。对于冷镦钢、拉拔材等深加工要求较高的轧件,其表面划伤对后续加工开裂等质量稳定性影响非常大,并且增加出口导卫件等工艺件的磨损消耗,增加了堆钢的潜在风险系数,在生产高品质钢时无法满足工艺要求。

6、4、现有夹送辊机只具备根据轧机来钢和抛钢信号执行夹紧或松开的功能,在开始生产前人工通过机械限位调整好轧辊轴夹紧和松开的数值。生产时如果再想调整辊缝就需要生产线停止运行夹送辊机才能再调整,降低了有效作业率,增加了能耗。在运行过程中根据上游信号通过气缸连杆结构带动上下箱体轧辊轴围绕固定轴摆动执行夹紧或松开的指令,气缸连杆机构执行动作时间约270毫秒,当成品轧件以105m/s前行时,270毫秒前行约28m无夹持状态,使得小规格吐丝成卷效果受到很大影响。在小规格吐丝成卷高速生产时需要夹送辊机快速执行命令,但是现有的夹送辊机的气缸连杆传动反应速度和准确程度都达不到快速反应的要求。

7、5、线材成品的精度按照技术要求最高为±0.10mm,在生产大规格或者低精度要求品种时,尺寸波动最大可达±0.30mm以上,在线运行时夹送辊机的轧辊轴夹紧数据是定数值,轧件成品尺寸出现波动时没有适应性;以φ6.5mm规格为例合格成品尺寸在φ6.6mm-φ6.4mm之间,轧辊轴辊缝设置为φ6.45mm,当成品尺寸为φ6.6mm时,成品表面就会被夹扁称为过夹;当成品尺寸为φ6.4mm时,轧辊轴与轧件脱离失去夹持力称为失夹。按照线材通用长度12.5m、方钢坯边长150mm生产出成品长度约11000米至6000米之间,成品头部、尾部或者中间尺寸波动是实时存在的,夹送辊机由于夹紧数值是固定不变的,就会反复出现过夹或者失夹的情况。过夹会造成成品表面夹痕影响轧件的尺寸精度和表面质量,失夹导致轧辊轴失去对轧件的夹持力,此时夹送辊机失去了作用,造成吐丝不稳定,严重影响盘卷的外形。

8、6、因现有夹送辊机的气缸连杆机械结构只能执行固定夹持力夹紧或打开的单一功能,对工艺需求响应度影响很大,比如在单一轧件轧钢时头部、中部、尾部需要选择不同夹紧程度,并且伴随轧件头尾尺寸变化,现有的夹送辊机是不能实现高质量夹送的,功能单一且不能适应轧件尺寸波动,限制工艺实施,甚至造成轧件表面质量问题。

9、综上,现有的夹送辊机结构复杂、传递效率低、故障率高、调速响应速度慢、平衡不了过夹和失夹问题,造成吐丝成卷质量差,成品表面质量差,无法解决轧件与出口导卫件摩擦转角划伤的问题,因此,现有的夹送辊机已经不能满足现代高速线材生产需求。

技术实现思路

1、本发明的目的是为解决背景技术中存在的上述问题,提供一种机电一体化双轴可控直驱长材智能夹送设备。

2、本发明利用轧辊轴可控双直驱技术以及伺服电机智能控制夹送系统(包括齿轮传动机构、两个扭结连杆等)解决以下技术问题,满足现代高线生产高精度、多品规、轧制速度范围大、工艺性能多的工艺要求:

3、1、轧辊轴与直驱电机一体化设计直接驱动,最大程度缩短传动链,高效节能,降低机械制造复杂程度;

4、2、两根轧辊轴上、下设置分别驱动,输出速度单控、可调整,可形成出口轧件主动转角;

5、3、伺服控制辊缝夹紧,反应速度快且可调整控制;

6、4、伺服控制辊缝,夹紧力度可控,并且可适应轧件变化以恒定的夹持力运行;

7、5、采用直接驱动速度调节响应快,伺服夹紧响应速度快,满足生产使用的更多工艺要求。

8、本发明的长材智能夹送设备为冶金高速棒材、线材(棒材、线材在轧钢产品分类中统称为长材)生产线夹送吐丝成卷环节的重要设备,其具有节能化、机械结构简单化、智能化,以及工艺适应性强的特点,本发明的两根轧辊轴可控直接驱动,伺服精确执行动作,浮动辊缝实现了智能自动控制。

9、为实现上述目的,本发明采取的技术方案如下:

10、一种机电一体化双轴可控直驱长材智能夹送设备,包括两根轧辊轴、两个内箱体、设备箱体、伺服电机、齿轮传动机构、两根扭结连杆、两根固定轴、两个轴承座套;

11、两根轧辊轴上下对称设置,每根轧辊轴作为直驱电机的转子,每个内箱体侧壁的通孔内固定装有轴承座套,轧辊轴转动安装在轴承座套内,两根轧辊轴转动方向相反,两根轧辊轴之间设有辊缝,用于夹紧轧件,两个内箱体设置在设备箱体内,伺服电机安装在设备箱体上,伺服电机的输出轴与设置在设备箱体内的齿轮传动机构固定连接,齿轮传动机构与设备箱体转动连接,齿轮传动机构与两个对称设置的扭结连杆一端铰接,两根扭结连杆另一端分别与对应的内箱体前部铰接,两个内箱体各与一根固定轴固定连接,两根固定轴两端分别与设备箱体转动连接。

12、进一步的是,轴承座套的壳体作为直驱电机的壳体,直驱电机的转子磁钢固定装在轧辊轴外侧壁上,直驱电机的电机绕组安装在轴承座套7内。

13、进一步的是,每根轧辊轴两端与轴承座套之间分别装有油膜轴承和滚动轴承。

14、进一步的是,齿轮传动机构包括主动齿轮、扭结齿轮及扭结轴;主动齿轮固定装在伺服电机的输出轴上,主动齿轮与扭结齿轮相互啮合,扭结齿轮固定装在扭结轴上,扭结轴两端分别与设备箱体转动连接,扭结齿轮与所述两个对称设置的扭结连杆一端铰接。

15、进一步的是,固定轴位于内箱体内的中部,轧辊轴位于内箱体内的后部。

16、进一步的是,轴承座套为轴承座偏心套,轴承座偏心套由轴承座和偏心套组成;偏心套的一侧壁设有偏心孔,轴承座一端设置在偏心孔内且二者制为一体,偏心套与偏心孔相对的另一侧壁设有开口;偏心套内一端装有所述滚动轴承,偏心套内另一端装有所述油膜轴承。

17、与现有技术相比,本发明的有益效果是:

18、1、具有适应成品尺寸波动的特性,能快速夹紧,并且保证夹紧控制精准;

19、2、夹紧数值在线作业调整(通过伺服电机实现),效率高,浮动夹持提高成品表面质量和卷形质量;

20、3、轧辊轴直接驱动响应速度快,可实现大小全规格快速升速降速的工艺需求;

21、4、上、下两个轧辊轴直驱单独控制可以使轧件按照工艺需求任意转角,提高产品质量,减少工艺件消耗及堆钢事故,降本提效。

22、5、夹持方式灵活,可满足更多工艺、工况的高品质需求。

23、6、轧辊轴的夹紧和松开采用齿轮传动带动扭结连杆扭转方式,由伺服电机驱动,能够快速完成上述动作。

24、此外,本发明与现有技术相比较,还具有以下优点:

25、1、本发明的夹送设备采用直驱电机直接驱动轧辊轴,机械结构简单,机械效率更高,从原来三级传动,六根轴系、十二组轴承、一套联轴器、六个齿轮,减少到两根无齿轮轴系、四组轴承,减少机械效率损耗约18%以上,减少了制造强度、缩短了周期,并且达到制造及使用都节能的目的。

26、2、本发明的夹送设备在开机生产运行前,可以根据轧制程序表参数自动校正轧辊轴辊缝(通过伺服电机实现),精度高、效率高;现有的夹送辊机在开机前需要手动调整最大辊缝和最小辊缝的机械限位,控制轧辊轴辊缝,反复测量、反复调整效率低下。

27、3、采用伺服电机驱动齿轮传动机构,反应速度更快、辊缝控制精度更高;现有夹送辊机都是采用气缸多连杆机构,反应时间较长约270毫秒。本发明的的夹送设备传动方式反应时间约130毫秒,反应速度更快。通过编码器反馈辊缝可以控制更精确。

28、4、因为有快速精确控制夹持、实时按照成品调整辊缝的功能,可以实现全规格、全品种的全程夹送,使吐丝成卷更稳定,提高线材生产的作业率和产品质量。

29、5、伺服电机可控0-100%输出扭矩,根据成品的变形抗力调节夹紧力度,比如高温钢、小规格采用10-15%夹持力,低温钢大规格在尾部强夹时可以采用70-80%夹持力,按照工艺需求灵活调整。夹持力度在同一轧钢过程中随时调整可实现更多工艺需求。

30、6、本发明的夹送设备采用直驱电机分别直接驱动上、下两根轧辊轴,与现有夹送辊机对比一级传动电机同样功率、同样转矩时,扭矩和功率衰减很小,直接响应速度更快,可实现更多控制执行工艺要求。

31、7、本发明的夹送设备采用直驱电机分别直接驱动上、下两根轧辊轴,可以单独调整控制上、下两根轧辊轴的转速。当上轧辊轴速度大于下轧辊轴时,轧件在轧辊轴出口就会自然向下偏转,控制上轧辊轴相对下轧辊轴的相对速度系数就可以得到想要的任意转角,例如转角为10°、15°、20°、30°。这样轧件自主转角避免与出口导卫件的碰撞摩擦,减少轧件划伤保证外观质量,降低导卫件消耗,减少堆钢隐患。

- 还没有人留言评论。精彩留言会获得点赞!