一种掘进机运输机构刮板链条自动张紧方法及张紧系统与流程

本发明属于煤矿掘进设备自动控制的,具体涉及一种掘进机运输机构刮板链条自动张紧方法及张紧系统。

背景技术:

1、掘进机运输机构上的输送链条主要是用于运输由掘进机截割头截割下来的物料,长时间的工作会造成输送链条链环间的磨损,以致输送链条节距增大,同时输送链条为一弹性体,运行时会受到拉力产生弹性伸长,这两种工况都会使得掘进机整条输送链条长度增加,导致输送链条变得松弛,在驱动链轮下方悬垂度增大,当悬垂度增大到一定程度时,极易引起卡链、跳链等故障。

2、目前,国内掘进机上输送链条还未实现自动张紧,主要依靠工人时常检查,当观察到运输机构链条松弛时,操作控制张紧油缸伸缩手柄对其进行张紧,若工人检查不及时,链条松弛到一定程度时很可能会发生卡链、跳链等恶劣情况,影响输送机构运输,进而影响装运效率,严重时会使掘进工作面陷入停工状态。

技术实现思路

1、为了解决上述技术问题,本发明提供一种掘进机运输机构刮板链条自动张紧方法及张紧系统。

2、本发明提供的一种掘进机运输机构刮板链条自动张紧方法,包括以下步骤:

3、步骤1、启动掘进机,调整开始;

4、步骤2、采用机体部倾角传感器实时监测机体部的实际倾角α1,当α1在[-x,x]的范围内,则直接开始进行输送链条的张紧,具体步骤为:

5、接近开关是否检测到输送链条,若未检测到输送链条,调整结束;若检测到输送链条,检测张紧行程传感器的值,若张紧油缸没有达到最大行程,张紧油缸以一定步距h0逐步伸长,直到输送链条脱离接近开关的检测范围,此时输送链条张紧到合适松紧程度,张紧结束;否则当检测到张紧油缸伸出最长,则张紧达到最大行程,张紧结束;通过调整油缸行程传感器检查输送机调整油缸是否为初始长度lt,若不是,则将输送机调整油缸调整为初始长度。

6、进一步地,包括步骤3、当检测到α1在[-y,-x)或(x,y]的范围内,则先通过调整后支撑油缸或装料油缸来实现机体部倾角的调整,待机体部倾角达到一定范围,则开始进行输送链条的张紧,具体步骤为:

7、步骤3.1、当检测到α1在[-y,-x)范围内时,后支撑油缸缩至最短,装料油缸以一定步距l2逐步伸长,直到检测到机体部倾角在[-x,x]范围内,此时结束机体部倾角调整,按照步骤2进行输送链条张紧;

8、步骤3.2、当检测到α1在(x,y]范围内时,装料油缸缩至最短,后支撑油缸以一定步距l1逐步伸长,直到检测到机体部倾角在[-x,x]范围内,此时结束机体部倾角调整,按照步骤2进行输送链条张紧。

9、进一步地,包括步骤4、采用输送机倾角传感器实时监测运输机构的实际倾角α2,当检测到α1在[-k,-y)或(y,k]的范围内,则先通过调整后支撑油缸和装料油缸来实现机体部倾角的调整,再通过调整输送机调整油缸进行运输机构倾角的调整,待运输机构倾角达到一定范围,则开始进行输送链条的张紧,具体步骤为:

10、步骤4.1、当检测到α1在[-k,-y)范围内时,装料油缸伸出最长,后支撑油缸缩至最短,此时检测机体部倾角是否在[-x,x]范围内,若在此范围则调整结束,若不在,则输送机调整油缸以一定步距l0逐步缩短,直到检测到运输机构倾角在[-β1-c,β1+c]范围内,其中β1为运输机构的初始倾角,c为一定的公差值,此时结束运输机构倾角调整,按照步骤2进行输送链条张紧;

11、步骤4.2、当检测到α1在(y,k]范围内时,后支撑油缸伸出最长,装料油缸缩至最短,此时检测机体部倾角是否在[-x,x]范围内,若在此范围则调整结束,若不在,则输送机调整油缸以一定步距l0逐步伸长,直到检测到运输机构4倾角在[-β1-c,β1+c]范围内,此时结束运输机构倾角调整,按照步骤2进行输送链条张紧。

12、进一步地,包括步骤5、当检测到α1<-k或者α1>k时,此时超出调整范围,结束调整。

13、进一步地,k为通过输送机调整油缸调整运输机构角度能实现的机体部最大倾角。

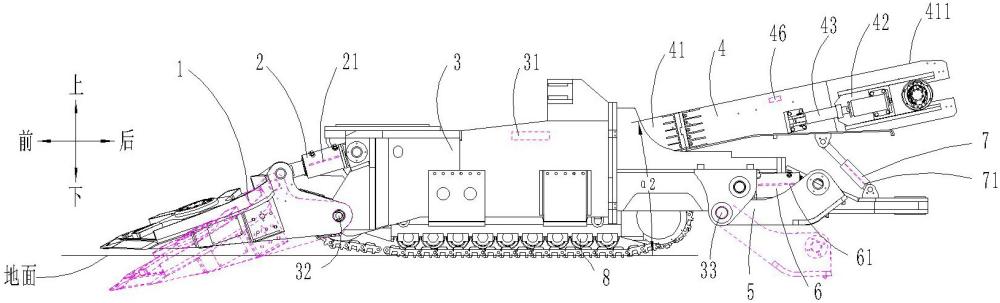

14、本发明还提供一种掘进机运输机构刮板链条张紧系统,包括机体部、装料油缸、后支撑腿和运输机构,装料油缸铰接连接在机体部的前端,装料油缸还通过装料油缸连接机体部以调节装料油缸的角度,装料油缸伸缩动作使装料油缸接触地面以调整机体部的倾角,机体部的后端两侧设置有后支撑腿,后支撑腿通过后支撑油缸连接机体部,通过后支撑腿伸缩动作使后支撑腿支撑地面调以整机体部的倾角,运输机构包括输送机本体、驱动机构、链条张紧机构和输送链条,机体部上水平安装有机体部倾角传感器,用于测量机体部的实际倾角,在输送链条靠近驱动机构下方回链处设置有接近开关,当输送链条松弛且处于接近开关的检测范围时,链条张紧机构工作,输送链条开始张紧,直到输送链条脱离接近开关的检测范围。

15、进一步地,运输机本体前端与装料机构或机体部铰接,运输机本体后端通过输送机调整油缸与机体部后端连接,通过输送机调整油缸的伸长与缩短,实现运输机本体的抬高或降低,输送机本体上平行于输送机本体的输送面安装有输送机倾角传感器,用于测量运输机构的实际倾角。

16、进一步地,后支撑腿铰接连接机体部。

17、进一步地,链条张紧机构包括张紧油缸与缓冲装置,张紧油缸中安装有张紧行程传感器,用于测量张紧油缸的实际行程。

18、进一步地,装料油缸安装有装料油缸行程传感器,后支撑油缸安装有后支撑油缸行程传感器,输送机调整油缸安装有调整油缸行程传感器。

19、本发明相对现有技术具有如下效果:

20、本发明的掘进机运输机构刮板链条自动张紧方法及张紧系统,可实现掘进机开机后的输送链条的自动张紧,使输送链条始终以正常的松紧度工作,有效解决了因输送链条过松造成的卡链、跳链等问题,保证装运工作的连续性,提高了岩巷掘进机的装运效率。

技术特征:

1.一种掘进机运输机构刮板链条自动张紧方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的掘进机运输机构刮板链条自动张紧方法,其特征在于,包括步骤3、当检测到α1在[-y,-x)或(x,y]的范围内,则先通过调整后支撑油缸或装料油缸来实现机体部倾角的调整,待机体部倾角达到一定范围,则开始进行输送链条的张紧,具体步骤为:

3.根据权利要求2所述的掘进机运输机构刮板链条自动张紧方法,其特征在于,包括步骤4、采用输送机倾角传感器实时监测运输机构的实际倾角α2,当检测到α1在[-k,-y)或(y,k]的范围内,则先通过调整后支撑油缸和装料油缸来实现机体部倾角的调整,再通过调整输送机调整油缸进行运输机构倾角的调整,待运输机构倾角达到一定范围,则开始进行输送链条的张紧,具体步骤为:

4.根据权利要求3所述的掘进机运输机构刮板链条自动张紧方法,其特征在于,包括步骤5、当检测到α1<-k或者α1>k时,此时超出调整范围,结束调整。

5.根据权利要求3或4所述的掘进机运输机构刮板链条自动张紧方法,其特征在于,k为通过输送机调整油缸调整运输机构角度能实现的机体部最大倾角。

6.一种掘进机运输机构刮板链条张紧系统,其特征在于,包括机体部、装料油缸、后支撑腿和运输机构,装料油缸铰接连接在机体部的前端,装料油缸还通过装料油缸连接机体部以调节装料油缸的角度,装料油缸伸缩动作使装料油缸接触地面以调整机体部的倾角,机体部的后端两侧设置有后支撑腿,后支撑腿通过后支撑油缸连接机体部,通过后支撑腿伸缩动作使后支撑腿支撑地面调以整机体部的倾角,运输机构包括输送机本体、驱动机构、链条张紧机构和输送链条,机体部上水平安装有机体部倾角传感器,用于测量机体部的实际倾角,在输送链条靠近驱动机构下方回链处设置有接近开关,当输送链条松弛且处于接近开关的检测范围时,链条张紧机构工作,输送链条开始张紧,直到输送链条脱离接近开关的检测范围。

7.根据权利要求6所述的掘进机运输机构刮板链条张紧系统,其特征在于,运输机本体前端与装料机构或机体部铰接,运输机本体后端通过输送机调整油缸与机体部后端连接,通过输送机调整油缸的伸长与缩短,实现运输机本体的抬高或降低,输送机本体上平行于输送机本体的输送面安装有输送机倾角传感器,用于测量运输机构的实际倾角。

8.根据权利要求6所述的掘进机运输机构刮板链条张紧系统,其特征在于,后支撑腿铰接连接机体部。

9.根据权利要求6所述的掘进机运输机构刮板链条张紧系统,其特征在于,链条张紧机构包括张紧油缸与缓冲装置,张紧油缸中安装有张紧行程传感器,用于测量张紧油缸的实际行程。

10.根据权利要求6所述的掘进机运输机构刮板链条张紧系统,其特征在于,装料油缸安装有装料油缸行程传感器,后支撑油缸安装有后支撑油缸行程传感器,输送机调整油缸安装有调整油缸行程传感器。

技术总结

本发明公开了一种掘进机运输机构刮板链条自动张紧方法及张紧系统,包括步骤1、启动掘进机,调整开始;步骤2、采用机体部倾角传感器实时监测机体部的实际倾角α1,当α1在[‑X,X]的范围内,则直接开始进行输送链条的张紧,接近开关是否检测到输送链条,若未检测到输送链条,调整结束;若检测到输送链条,检测张紧行程传感器的值,若张紧油缸没有达到最大行程,张紧油缸以一定步距H0逐步伸长,直到输送链条脱离接近开关的检测范围,张紧结束;否则当检测到张紧油缸伸出最长,则张紧达到最大行程,张紧结束。本发明可实现掘进机开机后的输送链条的自动张紧,使输送链条始终以正常的松紧度工作。

技术研发人员:岳晓虎,赵宇阳,白雪峰,王帅,马平辉,段景曦,吉强,贺宇航,刘子靖,刘志更,郝明锐,田原,毕跃起,李嘉然,马立森

受保护的技术使用者:中国煤炭科工集团太原研究院有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!