一种用于冻干机组件的自动化连续生产设备及其使用方法与流程

本发明涉及冻干机组件加工的,尤其涉及一种用于冻干机组件的自动化连续生产设备及其使用方法。

背景技术:

1、板层是冻干机中的重要部件,通过将冷却介质循环通入该层内以实现制冷的效果,其中,在板层内部会设置内筋条来引导冷却介质的流向,以使板层各处的温度都能保持均匀。

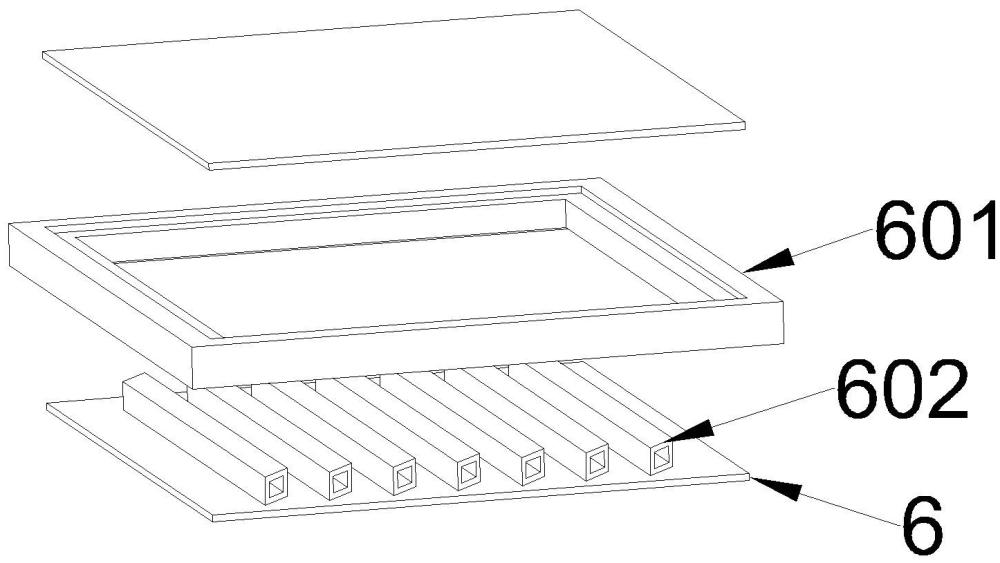

2、在现有专利公告号为cn104708176b中公开了冻干机板层的焊接方法及冻干机板层,包括上板、下板、边钢和方管,所述方管焊接于上板和下板之间,所述上板、下板和方管通过等离子弧焊的方法进行焊接固定。一种上述的焊接方法制作的冻干机板层,包括上板、下板和边钢,所述边钢为四件,所述边钢设于上板和下板之间的端部,所述上板和下板通过边钢焊接固定形成板层的本体,所述上板和下板之间设有多件方管,所述方管设有内腔,所述方管与边钢连接的端部设有用于使内腔与外部连通的倾斜面,所述本体内部形成多个循环流通的腔室。

3、上述技术方案中公开了一种冻干机板层组件和进行焊接生产的方法,但是并没有公开相应的使用设备,只通过人工进行手动焊接,会大大降低工作效率,板层组件较多,依次焊接较为麻烦,不能进行连续焊接成型,自动化程度低下。

4、故,有必要提供一种用于冻干机组件的自动化连续生产设备及其使用方法,可以达到一次性焊接成型的作用。

技术实现思路

1、本发明的目的在于提供一种用于冻干机组件的自动化连续生产设备及其使用方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:一种用于冻干机组件的自动化连续生产设备,包含有往复式运输线、运输盘、上料部、送料带和焊接部,

3、所述运输盘用于承载若干冻干机板层组件并沿往复式运输线移动;

4、所述上料部包括有上板上料部、下板上料部、方管上料部和边钢上料部,所述下板上料部和上板上料部对称设置于往复式运输线的头端和末端,所述上料部用于将下板本体或上板本体上料至运输盘中;

5、所述送料带包括有上板送料带和下板送料带,所述上板送料带和下板送料带分别与上板上料部和下板上料部相邻设置,所述送料带用将下板本体或上板本体间歇式运输至上料部中;

6、所述边钢上料部与下板上料部相邻设置,所述边钢上料部用于将边钢本体上料至运输盘内,所述方管上料部用于将若干方管本体依次上料至运输盘中;

7、所述焊接部包括有回转焊接部和直线式焊接部,所述回转焊接部用于将边钢本体焊接在下板本体上侧,所述直线式焊接部用于将若干方管本体依次焊接于下板本体上,所述回转焊接部还用于将上板本体焊接于边钢本体上侧。

8、在一个实施例中,所述运输盘呈方形框状,所述运输盘的四角开设有l型槽,所述l型槽延伸至运输盘的外侧,所述l型槽内设置有导向轮,所述往复式运输线的两侧壁内开设有导向槽,所述导向轮卡入导向槽内并沿其滚动。

9、在一个实施例中,所述运输盘的内侧四角内滑动配合有四组v型定位块,四组v型定位块用于将下板本体定位在运输盘中心,所述v型定位块的两端固定连接有滑块,所述l型槽远离导向轮的一侧设置为斜面,所述滑块沿斜面滑动,所述l型槽的一侧固定连接有挡块,所述挡块与v型定位块之间设置有若干弹簧收缩杆,所述导向轮的一侧与v型定位块相连接;

10、所述导向槽的内侧固定连接有等边梯形件,所述等边梯形件限制导向轮收入l型槽并推动v型定位块对下板本体进行限位,所述等边梯形件设置于下板上料部和边钢上料部之间。

11、在一个实施例中,所述上料部包括有支撑框,所述支撑框固定于往复式运输线的上端,所述支撑框的内侧设置有一对l型挡板,所述l型挡板与支撑框之间设置有若干弹簧伸缩杆一,所述送料带将下板本体送至支撑框内,一对l型挡板用于限制下板本体下落。

12、在一个实施例中,所述往复式运输线的头端固定连接有封闭块,所述封闭块的中侧设置有一对弹簧伸缩杆二,所述弹簧伸缩杆二的一端设置有按板,所述按板的两端固定连接有梯形楔块二,所述封闭块的上侧开设有一对沉槽,所述梯形楔块二与沉槽滑动配合,所述封闭块靠近按板的一侧开设有用于容纳按板的板槽,所述沉槽内侧远离梯形楔块二的一侧设置有弹簧伸缩柱,所述l型挡板的一端固定连接有延长板,所述延长板贯穿于支撑框且与其间隙配合,所述延长板的下端固定连接有梯形楔块一,所述梯形楔块一与弹簧伸缩柱相连接,所述梯形楔块一与梯形楔块二的斜面相对应。

13、在一个实施例中,所述边钢上料部包括有固定框,所述固定框固定于往复式运输线的上端,所述固定框的内侧固定连接有内框,所述内框内竖直堆叠有若干边钢本体,所述内框下侧设置有一对橡胶辊,所述橡胶辊的两端设置有凹型架,所述凹型架与固定框之间设置有弹簧伸缩杆三,一对橡胶辊将处于最下端的边钢本体夹紧。

14、在一个实施例中,所述回转焊接部包括有一对支撑座,所述支撑座的上端固定连接有圆形盖,所述圆形盖的上端固定连接有电机件,所述电机件的驱动端驱动有橡胶轮,所述橡胶轮的一侧接触有中心环,所述中心环的下侧一端固定连接有一对限位杆,一对限位杆之间滑动配合有工形块,所述圆形盖的下端固定连接有连接柱,所述连接柱的外侧与中心环转动连接,所述连接柱的下端固定连接有内方板,所述内方板的外侧设置有外方框,所述外方框的四角与圆形盖固定连接,所述内方板与外方框之间存在口型间隙,所述工形块卡在口型间隙中并沿其移动,所述工形块的下端固定连接有焊接头,所述焊接头用于将边钢本体焊接于下板本体上。

15、在一个实施例中,所述方管上料部包括有上料筒,所述上料筒的两端固定连接有连接块,所述连接块的下侧设置有电动伸缩缸,所述上料筒的内侧竖直堆叠有若干方管本体,所述上料筒的下侧两侧开设有一对方形口,所述方形口内滑动配合有口型件,所述口型件用于限制若干方管本体下落,所述方形口的外侧固定连接有凹型件,所述口型件与凹型件之间滑动配合且设置有弹簧伸缩杆四,所述凹型件的下端连接有一对弹簧伸缩杆五,所述弹簧伸缩杆五的下端设置有凸形块,所述凸形块的上端开设有斜倒角,所述口型件的内侧转动连接有滚筒,所述凸形块的斜倒角与滚筒相接触,所述凸形块的下端面低于上料筒的下端面。

16、在一个实施例中,所述往复式运输线的两侧壁上端开设有滑轨槽,所述滑轨槽的内侧滑动配合有移杆,所述移杆的一端与滑轨槽之间设置有弹簧复位长杆,所述移杆的两端上侧设置有电动伸缩杆,所述电动伸缩杆的上端固定连接有一对升降杆,所述升降杆的中侧下端固定连接有辅助架;

17、所述辅助架包括有平面口型板,所述平面口型板的内侧两端固定连接有若干下沉块,所述下沉块之间存在用于容纳方管本体的限位槽,两侧的限位槽对方管本体的两端进行限位,所述平面口型板卡入运输盘内侧时,若干下沉块卡入边钢本体内且下端与下板本体相接触;

18、所述直线式焊接部包括有一对气缸件,所述气缸件的上侧驱动有滑轨杆,所述滑轨杆的下侧设置有可移动的焊接头。

19、一种用于冻干机组件的自动化连续生产设备的使用方法,包括以下步骤:

20、s1、通过下板送料带将下板本体运输进入下板上料部中,下板上料部再将下板本体下料至运输盘之中,运输盘沿往复式运输线移动至等边梯形件位置;

21、s2、导向轮受到等边梯形件的限制,推动v型定位块将下板本体定位在运输盘的中心位置,随后移动至边钢上料部下侧;

22、s3、边钢上料部将边钢本体下料至运输盘之中,且叠放在下板本体上侧;

23、s4、运输盘移动至回转焊接部下侧,焊接头方形移动,沿着边钢本体与下板本体的相接焊缝进行焊接;

24、s5、运输盘移动至辅助架下侧,辅助架下移卡入运输盘以及边钢本体内并跟随运输盘移动至方管上料部下侧;

25、s6、方管上料部下移至辅助架上侧并与其相接,随着运输盘移动,使得若干方管本体依次落入辅助架内并被限制两端位置,方管本体的中侧部分显露在外;

26、s7、运输盘再移动至直线式焊接部下侧,焊接头往复式直线移动对若干方管本体的中侧部分进行预焊接定位;

27、s8、辅助架脱离预焊接定位完成的方管本体并复位,焊接头再将方管本体未焊接部分进行焊接;

28、s9、运输盘移动至上板上料部下侧,上板上料部将从上板送料带接取的上板本体下料至运输盘内的边钢本体和若干方管本体的上端;

29、s10、运输盘复位移动至回转焊接部下侧,焊接头方形移动,沿着边钢本体与上板本体的相接焊缝进行焊接。

30、与现有技术相比,本发明所达到的有益效果是:本发明,通过利用运输盘沿着往复式运输线移动,从而实现板层组件的装配和焊接一体式加工,首先通过下板上料部将下板本体放入运输盘中,运输盘带着下板本体移动至边钢上料部的下侧,边钢上料部中堆叠放置有若干预先焊接好的边钢本体,边钢上料部将单个边钢本体上料至运输盘内,且卡在下板本体的上侧,接着运输盘移动至回转焊接部下侧,由于边钢本体和下板本体之间的焊接缝为正方形,因此回转焊接部同样通过正方形的回转移动进行焊接,将边钢本体焊接在下板本体上侧,之后,运输盘再移动至方管上料部的下侧,方管上料部内,同理设置有堆叠的若干方管本体,方管本体依次有序下落至下板本体的表面,且若干方管本体之间距离相等,接着再通过直线式焊接部,通过往复直线移动进行焊接,再配合运输盘间歇式移动,从而依次将若干方管本体连续焊接于下板本体上侧,进行固定,最后,运输盘移动至上板上料部下侧,接取上板本体之后,复位移动回回转焊接部处,同样通过方形移动,完成上板本体与边钢本体的焊接,即可完成板层组件的一体式焊接加工,工作人员将板层本体取下,运输盘即可复位,开始下一轮的焊接工作,实现对板层组件的连续生产,生产效率较高。

- 还没有人留言评论。精彩留言会获得点赞!