一种复合材料波纹夹层筒体的一体化成型模具及其方法与流程

1.本发明涉及复合材料波纹夹层筒体制备技术,具体涉及一种复合材料波纹夹层筒体的一体化成型模具及其成型方法。

背景技术:

2.伴随着航天、航空事业的大力发展,进一步提高航天器的运载能力和运载效率至关重要。夹层结构是轴压失稳承载效率最高的结构,而梯形波纹夹层结构相比蜂窝夹层、泡沫夹层等结构承载效率更高、制造成本更低加上近年来碳纤维材料性能的突飞猛进,以碳纤维为基本材料的夹层结构具有更高的承载效率,在保证结构力学性能的前提下,结构轻量化设计势在必行。

3.目前,制备复合材料波纹夹层筒体大都采用内外面板和波纹芯层分开,各个结构独立制备,然后用胶粘接在一起,这样制备会造成粘接处有缺陷进而导致结构的力学性能下降。

技术实现要素:

4.为了解决目前制备复合材料波纹夹层筒体时多采用芯层分段粘接、芯层和面板之间也是粘接的方法而导致结构力学性能差、缺乏专用的模具、制备工艺繁琐无法批量化生产的问题,本发明提出了一种复合材料波纹夹层筒体的一体化成型模具及其成型方法。

5.复合材料波纹夹层筒体包括内面板、梯形波纹芯层和外面板,筒形的外面板同轴地套在内面板外,二者之间为梯形波纹芯层,梯形波纹芯层包括多个呈中心对称紧密分布的胞元,每一个胞元包括两个子胞元,每一个子胞元的内部空间的截面为梯形,梯形的上下底均为弧形,一个子胞元的梯形的上底大于下底,另一个子胞元的梯形的下底大于上底。

6.本发明的一个目的在于提出一种复合材料波纹夹层筒体的一体化成型模具。

7.本发明的复合材料波纹夹层筒体的一体化成型模具包括:内圆柱模具、内模具定位结构、定位吊装轴、内模具可拆卸结构、定位盘、定位盘定位结构、定位盘可拆卸结构、定位胞元模具结构、胞元模具、脱模槽、胞元模具定位结构、脱模棒和脱模底座;其中,

8.内圆柱模具的外表面为圆柱形,圆柱的直径为复合材料波纹夹层筒体的内面板的内径;内圆柱模具的两个端面的中心分别设置有内模具定位结构;内模具定位结构的中心设置有定位吊装轴;在内圆柱模具的两个端面上且位于内模具定位结构的周围,设置有多个呈中心对称分布的内模具可拆卸结构;

9.两个定位盘为相同的结构,定位盘为平板状;在定位盘的中心设置有定位盘定位结构,定位盘定位结构与内模具定位结构的形状互补;与每一个内模具可拆卸结构相对应,在定位盘上且位于定位盘定位结构的周围,设置有多个呈中心对称分布的定位盘可拆卸结构;在定位盘上且位于定位盘可拆卸结构的周围,设置有多个呈中心对称分布的定位胞元模具结构;

10.与复合材料波纹夹层筒体的每一组胞元相对应,设置多组胞元模具,每一组胞元

模具包括两个子胞元模具,两个子胞元模具的形状分别与胞元中的两个子胞元的内部空间的形状相同;在每一个子胞元模具的两个端面的中心,分别开设有脱模槽;与定位盘上的多个定位胞元模具结构相对应,在相应的多个子胞元模具的两端的中心分别设置有胞元模具定位结构,对于设置有胞元模具定位结构的子胞元模具,脱模槽设置在胞元模具定位结构的中心上;

11.脱模棒的形状为圆柱体,顶端的端面上设置有脱模凸台,与子胞元模具的脱模槽相匹配,底端的侧壁上加工有定位卡槽,与脱模底座配合连接;脱模底座的上表面与定位卡槽的形状互补,放置于脱模机安装位置上,脱模棒的底端通过定位卡槽固定在脱模底座上;

12.分别在内圆柱模具的外侧壁和每一个子胞元模具的外侧壁铺设纤维预浸料,在铺设好的纤维预浸料上包裹两层双向拉伸聚丙烯薄膜,进行半固化;半固化后,去除纤维预浸料上包裹的双向拉伸聚丙烯薄膜;内圆柱模具的一个端面上的内模具定位结构与一个定位盘的定位盘定位结构相对正安装,并且内模具可拆卸结构与定位盘可拆卸结构的位置对正,安装件依次通过定位盘可拆卸结构和相应的内模具可拆卸结构,将一个定位盘安装在半固化有纤维预浸料的内圆柱模具的一个端面上;将两端分别设置有胞元模具定位结构的子胞元模具分别通过定位胞元模具结构安装在定位盘上;再安装另一个定位盘;将其余的半固化有纤维预浸料的子胞元模具相应地安装在半固化有纤维预浸料的内圆柱模具的外侧壁,半固化有纤维预浸料的多组胞元模具紧贴于内圆柱模具的外侧壁,形成圆环形,在胞元模具的外侧壁上缠绕两层双向拉伸聚丙烯薄膜,进行第二次半固化;半固化后,去除包裹的双向拉伸聚丙烯薄膜;在二次半固化有纤维预浸料的多组胞元模具的外侧壁铺设纤维预浸料,再在纤维预浸料的外表面包裹两层双向拉伸聚丙烯薄膜,进行固化;固化后,去除内圆柱模具,将脱模棒的底端通过定位卡槽固定在脱模底座上,脱模棒顶端的脱模凸台与子胞元模具的脱模槽相匹配,抽出每一个子胞元模具,最后去除双向拉伸聚丙烯薄膜,得到一体化成型的复合材料波纹夹层筒体。

13.内圆柱模具、定位盘和胞元模具均采用钢。

14.定位盘定位结构与内模具定位结构相对应,定位盘定位结构为通孔,内模具定位结构为凸台;或者,定位盘定位结构为凸台,内模具定位结构为相应的凹槽。

15.内模具可拆卸结构为安装槽,具有内螺纹;定位盘可拆卸结构为安装孔,具有内螺纹;安装件为螺钉;内模具可拆卸结构与定位盘可拆卸结构的孔径一致,每一个安装孔与相应的安装槽对正,通过螺钉依次穿过安装孔和相应的安装槽,将定位盘安装在内圆柱模具的端面上。

16.胞元模具定位结构与定位胞元模具结构的形状相匹配;定位胞元模具结构为通孔,则胞元模具定位结构为凸起;定位胞元模具结构为凸起,则胞元模具定位结构为凹槽。

17.定位盘上的定位胞元模具结构在径向的长度大于子胞元模具的端面上的定位结构的长度,能使子胞元模具保证定位准确性的前提下,在受压后向内圆柱模具的轴心运动,保证结构内部致密性。

18.每个子胞元模具的长度都略小于圆柱模具的长度,使子胞元模具的上下端面不与定位盘表面相接触,不阻碍子胞元模具受压后向内圆柱模具的轴心运动。每个子胞元模具的长度比内圆柱模具的长度小1~2mm。

19.子胞元模具的脱模槽加工有内螺纹,脱模棒上的脱模凸台的外表面加工有外螺

纹,与子胞元模具的脱模槽配合连接。

20.不同胞元的数目和尺寸的复合材料波纹夹层筒体,都能够采用相同数目和位置的定位胞元模具结构能够定位,提高定位盘的可重复利用性,节约成本。

21.本发明的另一个目的在于提出一种复合材料波纹夹层筒体的一体化成型方法。

22.本发明的复合材料波纹夹层筒体的一体化成型方法,包括以下步骤:

23.1)清洗内圆柱模具的外表面和每一个子胞元模具的外表面,然后在外表面上依次均匀涂抹脱模剂,将子胞元模具的脱模槽涂抹封孔剂封孔;

24.2)根据所需尺寸裁剪纤维预浸料;

25.3)分别在清洗干净的内圆柱模具的外侧壁和每一个子胞元模具的外侧壁,铺设裁剪好的纤维预浸料,在铺设好的纤维预浸料上包裹两层双向拉伸聚丙烯薄膜;

26.4)将包裹双向拉伸聚丙烯薄膜的内圆柱模具和每一个子胞元模具放置在热压罐中,进行半固化;

27.5)半固化后,将半固化后的内圆柱模具和每一个子胞元模具从热压罐中取出,降温到室温,去除纤维预浸料上包裹的双向拉伸聚丙烯薄膜;

28.6)模具安装:

29.a)将内圆柱模具的一个端面上的内模具定位结构与一个定位盘的定位盘定位结构相对正安装,并且内模具可拆卸结构与定位盘可拆卸结构的位置对正,将安装件依次通过定位盘可拆卸结构和内模具可拆卸结构,将一个定位盘安装在半固化有纤维预浸料的内圆柱模具的一个端面上;

30.b)将两端分别设置有胞元模具定位结构的子胞元模具分别通过定位胞元模具结构安装在定位盘上;

31.c)按照步骤a)的方法,在内圆柱模具的另一端安装另一个定位盘;

32.d)将其余的半固化有纤维预浸料的子胞元模具相应地安放在半固化有纤维预浸料的内圆柱模具的外侧壁,半固化有纤维预浸料的多组胞元模具利用纤维预浸料表面的粘性紧贴于内圆柱模具的外侧壁,形成圆环形;

33.e)在胞元模具的外表面上缠绕两层双向拉伸聚丙烯薄膜;

34.7)将步骤6)安装好的模具再次放入热压罐中,进行第二次半固化;

35.8)第二次半固化后,将步骤7)中第二次半固化后的结构从热压罐取出,降温到室温,去除包裹的双向拉伸聚丙烯薄膜;

36.9)在二次半固化有纤维预浸料的多组胞元模具的外侧壁铺设纤维预浸料,再在纤维预浸料的外表面包裹两层双向拉伸聚丙烯薄膜;

37.10)放置在热压罐中进行最终固化;

38.11)固化后,从热压罐中取出,降到室温,去除所有子胞元模具的脱模槽中的封孔剂,去除内圆柱模具,将脱模棒的底端通过定位卡槽固定在脱模底座上,脱模棒顶端的脱模凸台与子胞元模具的脱模槽相匹配,抽出每一个子胞元模具,去除双向拉伸聚丙烯薄膜,再进行端面打磨,得到一体化成型的复合材料波纹夹层筒体。

39.其中,在步骤4)中,热压罐内部的固化压力为1~2mpa固化温度为80~90℃,固化时间为1~2小时。

40.在步骤6)中,内模具可拆卸结构和定位盘可拆卸结构分别具有内螺纹,安装件采

用具有外螺纹的螺丝。

41.在步骤7)中,第二次半固化中,热压罐内部的固化压力为1~2mpa固化温度为80~90℃,固化时间为1~2小时。

42.在步骤10)中,热压罐内部的固化压力为2~3mpa固化温度为120~130℃,固化时间为1.5~2小时。

43.本发明的优点:

44.本发明采用内圆柱模具、胞元模具和定位盘,经过三次固化,制备复合材料波纹夹层筒体,内面板、梯形波纹夹层结构和外面板一体化成型,面板和梯形波纹夹层结构连续,提高复合材料波纹夹层筒体整体的力学性能,为进一步研究所述结构的力学性能提供保证;模具设计合理,结构简单,组装和拆卸方便,重复利用性强,胞元模具和定位盘相互配合,保证胞元模具的准确定位;定位盘的可重复利用性,节约成本;本发明先采用两次半固化,保证复合材料波纹夹层筒体的紧实程度,提高结构的力学性能;本发明工艺方法实现简单,加工方便,灵活性强,只用一套内圆柱模具和定位盘模具便可制备不同厚度、不同梯形胞元数的复合材料波纹夹层筒体。

附图说明

45.图1为复合材料波纹夹层筒体的示意图;

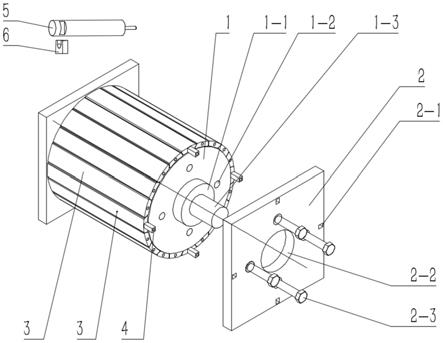

46.图2为本发明的复合材料波纹夹层筒体的一体化成型模具的一个实施例的整体结构示意图;

47.图3为本发明的复合材料波纹夹层筒体的一体化成型模具的一个实施例的内圆柱模具的示意图;

48.图4为本发明的复合材料波纹夹层筒体的一体化成型模具的一个实施例的定位盘的示意图;

49.图5为本发明的复合材料波纹夹层筒体的一体化成型模具的一个实施例的子胞元模具的示意图;

50.图6为本发明的复合材料波纹夹层筒体的一体化成型模具的一个实施例的子胞元模具的端面设置有胞元模具定位结构的示意图;

51.图7为本发明的复合材料波纹夹层筒体的一体化成型模具的一个实施例的脱模棒和脱模底座的示意图;

52.图8为本发明的复合材料波纹夹层筒体的一体化成型模具的一个实施例的内圆柱模具铺设纤维预浸料的示意图;

53.图9为本发明的复合材料波纹夹层筒体的一体化成型模具的一个实施例的子胞元模具铺设纤维预浸料的示意图;

54.图10为本发明的复合材料波纹夹层筒体的一体化成型模具的一个实施例的模具安装后铺设纤维预浸料的示意图。

具体实施方式

55.下面结合附图,通过具体实施例,进一步阐述本发明。

56.如图1所示,复合材料波纹夹层筒体包括内面板01、梯形波纹芯层02和外面板03,

筒形的外面板03同轴地套在内面板01外,二者之间为梯形波纹芯层02,梯形波纹芯层02包括多个呈中心对称紧密分布的胞元021,每一个胞元包括两个子胞元,每一个子胞元的内部空间的截面为梯形,梯形的上下底均为弧形,其中一个子胞元的梯形的上底大于下底,另一个子胞元的梯形的下底大于上底,其中,左图为立体图,右图为截面图。

57.如图2所示,本实施例的复合材料波纹夹层筒体的一体化成型模具包括:内圆柱模具1、内模具定位结构1

‑

1、内模具可拆卸结构1

‑

2、定位吊装轴1

‑

3、定位盘2、定位胞元模具结构2

‑

1、定位盘定位结构2

‑

2、定位盘可拆卸结构、胞元模具3、脱模槽、胞元模具胞元模具定位结构4、脱模棒5和脱模底座6;其中,

58.如图3所示,内圆柱模具1的外表面为圆柱形,圆柱的直径为复合材料波纹夹层筒体的内面板的内径;内圆柱模具1的两个端面的中心分别设置有内模具定位结构1

‑

1,内模具定位结构1

‑

1为凸台;内模具定位结构1

‑

1的中心设置有定位吊装轴1

‑

3,用以将内圆柱模具进行搬运;在内圆柱模具1的两个端面上且位于内模具定位结构1

‑

1的周围,设置有四个呈中心对称分布的内模具可拆卸结构1

‑

2,内模具可拆卸结构1

‑

2为安装槽,具有内螺纹;

59.如图4所示,两个定位盘2为相同的结构,定位盘2为平板状;在定位盘2的中心设置有定位盘定位结构2

‑

2,定位盘定位结构2

‑

2为通孔,定位盘定位结构2

‑

2与内模具定位结构1

‑

1为形状互补的结构;与每一个内模具可拆卸结构1

‑

2相对应,在定位盘2上且位于定位盘定位结构2

‑

2的周围,设置有四个呈中心对称分布的定位盘可拆卸结构,定位盘可拆卸结构为安装孔,具有内螺纹;内模具可拆卸结构1

‑

2与定位盘可拆卸结构的孔径一致,每一个安装孔与相应的安装槽对正,通过安装件2

‑

3依次穿过安装孔和相应的安装槽,安装件采用螺钉,将一个定位盘2安装在内圆柱模具1的一个端面上;在定位盘2上且位于定位盘可拆卸结构的周围,设置有四个呈中心对称分布的定位胞元模具结构2

‑

1,定位胞元模具结构为通孔;

60.如图5所示,与复合材料波纹夹层筒体的每一组胞元相对应,设置十组胞元模具3,每一组胞元模具3包括两个子胞元模具,两个子胞元模具的形状分别与一组胞元中的两个子胞元的内部空间的形状相同;在每一个子胞元模具的两个端面的中心,分别开设有脱模槽;与定位盘2上的四个定位胞元模具结构2

‑

1向对应,在相应的四个子胞元模具的两端的中心分别设置有胞元模具定位结构4,胞元模具定位结构为与定位胞元模具结构的通孔形状相匹配的凸起,对于设置有胞元模具定位结构4的子胞元模具,脱模槽设置在胞元模具定位结构的中心上,子胞元模具的脱模槽加工有内螺纹,如图6所示;

61.如图7所示,脱模棒5的形状为圆柱体,顶端的端面上设置有脱模凸台并在凸台外表面加工上外螺纹,与子胞元模具的脱模槽的螺纹相匹配,底端的侧壁上加工有上定位卡槽,与脱模底座6配合连接;脱模底座6的的上表面形状与定位卡槽互补,放置于脱模机安装位置上;

62.在本实施例中,内圆柱模具1、定位盘2和胞元模具3均采用高强度模具钢。

63.本实施例的复合材料波纹夹层筒体的一体化成型方法,包括以下步骤:

64.1)采用丙酮溶液清洗内圆柱模具1的外表面和每一个子胞元模具的外表面,然后在外表面上依次均匀涂抹脱模剂,将子胞元模具的脱模槽涂抹封孔剂封孔;

65.2)根据所需尺寸裁剪碳纤维预浸料;

66.3)分别在清洗干净的内圆柱模具1的外侧壁和每一个子胞元模具的外侧壁,如图8

和9所示,图中,7表示碳纤维预浸料,铺设裁剪好的碳纤维预浸料,在铺设好的碳纤维预浸料上包裹两层双向拉伸聚丙烯薄膜;

67.4)将包裹双向拉伸聚丙烯薄膜的内圆柱模具1和每一个子胞元模具放置在热压罐中,进行半固化,固化压力为2mpa固化温度为85℃,固化时间为1小时;

68.5)半固化后,将半固化后的内圆柱模具1和每一个子胞元模具从热压罐中取出,降温到室温,去除碳纤维预浸料上包裹的双向拉伸聚丙烯薄膜;

69.6)模具安装:

70.a)将内圆柱模具1一端的内模具定位结构1

‑

1的凸起与一个定位盘2的定位盘定位结构2

‑

2的通孔相对正安装,并且内模具可拆卸结构1

‑

2与定位盘可拆卸结构的位置对正,将螺钉依次通过定位盘可拆卸结构的安装孔和内模具可拆卸结构1

‑

2的安装槽,将一个定位盘2安装在半固化有碳纤维预浸料的内圆柱模具1的一个端面上;

71.b)将两端分别设置有胞元模具定位结构4的子胞元模具分别通过定位胞元模具结构2

‑

1安装在定位盘2上;

72.c)按照步骤a)的方法,在内圆柱模具1的另一端安装另一个定位盘2;

73.d)将其余的子胞元模具相应地安放在半固化有碳纤维预浸料的内圆柱模具1的外侧壁,多组胞元模具3利用碳纤维预浸料表面的粘性紧贴于内圆柱模具1的外侧壁,形成圆环形;

74.e)在胞元模具3的外表面上缠绕两层双向拉伸聚丙烯薄膜;

75.7)将步骤6)安装好的模具再次放入热压罐中,进行第二次半固化,压力为2mpa固化温度为85℃,固化时间为1小时;

76.8)半固化后,将步骤7)中第二次半固化后的结构从热压罐取出,降温到室温,去除包裹的双向拉伸聚丙烯薄膜;

77.9)在多组胞元模具3的外侧壁铺设碳纤维预浸料,再在碳纤维预浸料的外表面包裹两层双向拉伸聚丙烯薄膜,如图10所示;

78.10)放置在热压罐中进行最终固化,固化压力为3mpa固化温度为125℃,固化时间为2小时;

79.11)固化后,从热压罐中取出,降到室温,去除所有子胞元模具的脱模槽中的封孔剂,去除内圆柱模具1,采用脱模棒5配合脱模底座6抽出每一个子胞元模具,去除双向拉伸聚丙烯薄膜,再进行端面打磨,得到一体化成型的复合材料波纹夹层筒体。

80.最后需要注意的是,公布实施例的目的在于帮助进一步理解本发明,但是本领域的技术人员可以理解:在不脱离本发明及所附的权利要求的精神和范围内,各种替换和修改都是可能的。因此,本发明不应局限于实施例所公开的内容,本发明要求保护的范围以权利要求书界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1