一种制备液晶高分子薄膜的方法及制备装置与流程

1.本发明属于液晶高分子薄膜制备方法技术领域,主要涉及一种制备液晶高分子薄膜的方法及制备装置。

背景技术:

2.液晶高分子薄膜因其优异的力学性能、极低的吸湿性及热膨胀系数、优异的高频特性,在5g手机天线、毫米波雷达通讯、大飞机射频天线、耳机振膜等领域具有巨大的应用前景和市场。

3.目前,液晶高分子薄膜主要通过双向拉伸、层压体辅助拉伸、旋转模头吹膜的方法制备而成。双向拉伸工艺需要经历铸片制备、同步/异步拉伸等多个步骤,加工工艺步骤繁琐,能耗大;同时,薄膜的取向不是在熔体状态下调控,得到的产品通常存在较大的内应力,需要进行进一步的后处理。旋转模头技术对吹膜挤出模头的制备工艺要求极高,并存在加工过程调试困难等问题。

4.液晶高分子材料的刚性棒状分子结构,在进行薄膜、片材等产品加工时,模口处发生的高速剪切使其熔体粘度急剧下降,同时出口处对熔体牵引产生的拉伸流场也会使液晶高分子沿挤出方向高度取向,难以进行横向吹胀或拉伸,经常会出现破膜等问题,获得的液晶高分子薄膜、片材具有很高的各向异性,无法满足使用需求。

5.现有技术中的一种做法为,首先通过t型口模制备含液晶高分子层的多层层压薄膜,然后再对层压薄膜进行拉伸,最终剥离得到液晶高分子薄膜;这类加工方法通常需要对拉伸过程的温度、拉伸比进行严格控制,才有可能实现对层压体中液晶高分子层进行良好地拉伸成型,不利于对液晶高分子薄膜进行连续、高效地工业化生产。

6.现有技术中的另一种做法为,利用旋转模头、反向旋转模头可以控制环形口模横向和纵向地剪切流场,实现各向同性液晶高分子薄膜地制备;对于旋转模头,特别是反向旋转模头由于薄膜的内外侧施加了不同方向的剪切流场,会加剧薄膜厚度方向的分层,使最终液晶高分子薄膜层间的剥离强度降低,在制备覆铜板和天线时出现层间剥离的问题。此外,单层吹膜加工对于制备厚度大于150μm的薄膜具有一定优势,而在制备薄型液晶高分子薄膜时也存在薄膜厚度均匀性控制困难的问题。

7.综上所述,现有技术中液晶高分子薄膜在制备过程中,比较容易出现吹膜过程中挤出不连续、膜泡不易吹胀、均匀性差的问题;虽然,现有技术中,也有尝试借助多层共挤出的策略进行液晶高分子薄膜的制备,但是,通常需要对流道、机头等进行复杂的设计和改进,还需要在原有的加工装置上添加定径芯棒等附加部件,工艺十分复杂,常规制备方法比较难实现。

技术实现要素:

8.(一)要解决的技术问题

9.本发明主要解决现有技术中液晶高分子薄膜吹膜过程中挤出不连续、膜泡不易吹

胀、均匀性差的问题。

10.(二)技术方案

11.一种制备液晶高分子薄膜的方法,包括:

12.制备液晶高分子材料和保护层材料;

13.将液晶高分子材料和保护层材料分别制备成液晶高分子熔融物料和保护层熔融物料;

14.将液晶高分子熔融物料和保护层熔融物料压入三层共挤出模头,在三层共挤出模头的物料出口形成共挤熔融物料,对共挤熔融物料进行吹胀形成膜泡;

15.将膜泡经过冷却并拉伸,得到包括液晶高分子层以及覆盖在所述液晶高分子层两侧表面的保护层的三层共挤复合膜;其中,膜泡经过至少两级冷却;膜泡在拉伸、冷却过程中达到稳定状态后的吹胀比bur的范围为:1.2~8;并且,对膜泡进行拉伸的牵引比tur、膜泡达到稳定状态后的冷凝比flr、以及膜泡达到稳定状态后的吹胀比bur,其中,tur

‑

bur/1.5flr的数值范围为:3.5~45;

16.将三层共挤复合膜中的保护层与液晶高分子层进行分离,得到液晶高分子薄膜。

17.可选地,至少两级冷却包括:第一级冷却和第二级冷却,其中:第一级冷却设置在三层共挤出模头出口处;第二级冷却设置在与第一级冷却距离为l处,其中,l与膜泡的直径比的范围为:1~80。

18.可选地,三层共挤出模头的加工温度的范围为:220~450℃。

19.可选地,对膜泡进行拉伸的牵引比的范围为:1.5~60。

20.可选地,在第一加工温度范围为180~460℃,第一挤出压力范围为0.1~10.0mpa条件下,通过挤出机将液晶高分子材料制备成液晶高分子熔融物料;在第二加工温度范围为100~440℃,第二挤出压力范围为1.0~30.0mpa条件下,通过挤出机将保护层材料制备成保护层熔融物料。

21.可选地,液晶高分子材料,采用以下至少之一:熔点在200~400℃范围内的单一液晶共聚酯材料、熔点在200~400℃范围内的多种液晶共聚酯材料的共混物、熔点在200~400℃范围内的液晶共聚酯材料的改性材料。

22.可选地,液晶高分子材料的熔体粘度范围为:50

‑

1500泊。

23.可选地,保护层材料,采用以下至少之一:聚乙烯、聚丙烯、聚丁烯、乙烯/丙烯酸共聚物、乙烯/甲基丙烯酸共聚物、乙烯/醋酸乙烯共聚物、乙烯/乙烯醇共聚物、聚氯乙烯、聚苯乙烯、聚(4

‑

甲基戊烯)、聚对苯二甲酸乙二醇酯、尼龙、芳香族液晶聚酯、含氟树脂、聚醚醚酮、聚苯硫醚、聚酯酰胺、聚乳酸、聚己二酸/对苯二甲酸丁二酯、聚丁二酸丁二醇酯、聚羟基脂肪酸酯。

24.可选地,液晶高分子材料和保护层材料制备完成后进行干燥处理,且干燥处理后液晶高分子材料的含水量的范围为:小于等于1000ppm;对液晶高分子薄膜进行热处理,其中,热处理在保护层与液晶高分子层分离前进行,或者热处理在保护层与液晶高分子层分离后进行。

25.使用上述制备液晶高分子薄膜的方法,一种制备液晶高分子薄膜的制备装置,包括:挤出机、与挤出机物料出口相连的三层共挤出模头、以及设置于模头上方的牵引辊;三层共挤出模头包括:模体、模芯;其中,模体和模芯之间设有共挤出流道和三层进料分流道,

且三层进料分流道在出口端交汇连通于共挤出流道;模芯的轴心形成模芯进气通道;其中,共挤出流道,用于供共挤熔融物料通过;三层进料分流道,包括供保护层熔融物料通过的外层保护层流道和内层保护层流道;以及供液晶高分子熔融物料通过的中层液晶高分子流道;还至少两级冷却装置,其中,第一级冷却装置,设置在三层共挤出模头出口处;第一级冷却装置的出风角度α1范围为:α1小于等于30

°

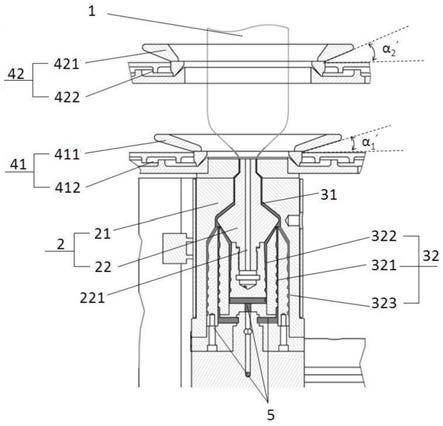

;第二级冷却装置,设置在与第一级冷却装置距离为l处,其中,l与膜泡的直径比的范围为:1~80;第二级冷却装置的出风角度α2的范围为:α2大于等于45

°

;共挤出流道的长度与膜泡出口端直径之比为0.5~50。

26.可选地,模芯,包括共挤出部,共挤出部与模体之间形成共挤出流道;其中,共挤出部的外轮廓为由圆锥形向圆柱形过渡的连续渐缩状结构。

27.可选地,第一级冷却装置,包括第一风环;第一风环包括用于调节风速和风量的无极调速风机。

28.可选地,第二级冷却装置,包括第二风环;第二风环包括用于调节风速和风量的无极调速风机。

29.可选地,挤出机的长径比的范围为:20:1至45:1。

30.可选地,挤出机物料出口端与三层共挤出模头连接处设有过滤网。

31.可选地,外层保护层流道、内层保护层流道以及中层液晶高分子流道:在其入口处分别设置有过滤结构。

32.可选地,外层保护层流道、内层保护层流道以及中层液晶高分子流道:分别与三台挤出机相连。

33.可选地,外层保护层流道、内层保护层流道共同与一台挤出机相连,中层液晶高分子流道与另一台挤出机相连。

34.(三)有益效果

35.本发明的目的在于提供一种适用范围广、工艺流程简便的多层共挤制备液晶高分子薄膜的装置及方法;本发明制备厚度小于150μm的液晶高分子薄膜时具有显著优势,薄膜的厚度均匀性好;本发明制备的液晶高分子薄膜的各向异性较低,具有良好的力学均衡性;本发明制备的液晶高分子薄膜的取向精确、连续可调。本发明提供一种制备液晶高分子薄膜的方法,通过调控加工过程中的工工艺参数,并且通过设置至少两级冷却,实现液晶高分子薄膜的吹膜加工,可以得到厚度均一性好、力学性能优异、各向异性低以及高频特性优异的液晶高分子薄膜,同时根据不同的使用需求通过调节工艺参数可以对液晶高分子薄膜的各向异性进行可控调节。

36.相比于现有技术中已有的共挤出制备液晶高分子薄膜的方法,本发明的实施例不用增加定径芯棒等附加装置,通过调控加工过程中的工工艺参数,并且通过设置至少两级冷却,实现液晶高分子薄膜的吹膜加工,可以很好地实现膜泡横向的吹胀,且不用对三层共挤出模头进行复杂的结构设计,在合适的挤出压力下,就可以在环形型胚挤出之前实现型胚周向厚度的均匀性,从而保证液晶高分子材料吹膜过程中的均匀性。相对于复杂的旋转模头,本发明中所提供的三层共挤出模头及冷却系统的制造更加简单,还可以优化吹膜加工工艺过程;同时,本发明所提供的三层共挤出模头及冷却系统也可以与旋转模头相结合,进一步提高液晶高分子材料熔融挤出的连续性。本发明提供的制备液晶高分子薄膜的装置及薄膜加工方法具有加工制造容易、工艺流程简便、能耗低等优点。

附图说明

37.图1是本发明一实施例提供的制备液晶高分子薄膜的制备装置的结构示意图;

38.图2是本发明一实施例提供的三层共挤复合膜的结构示意图;

39.图3是本发明的部分实施例和对比例提供的液晶高分子薄膜的宽角x射线衍射花样图;

40.图4为本发明的部分实施例和对比例提供的液晶高分子薄膜的宽角x射线方位角积分曲线图。

41.附图标记说明:

42.1、膜泡;2、三层共挤出模头;21、模体;22、模芯;221、模芯进气通道;31、共挤出流道;32、三层进料分流道;321、中层液晶高分子流道;322、内层保护层流道;323、外层保护层流道;41、第一风环;411、第一扰流环;412、第一底盘;42、第二风环;421、第二扰流环;412、第二底盘;5、过滤结构;61、液晶高分子层;62、保护层。

具体实施方式

43.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明作进一步的详细说明。

44.本发明提供一种制备液晶高分子薄膜的方法,通过调控加工过程中的工工艺参数,并且通过设置至少两级冷却,实现液晶高分子薄膜的吹膜加工。

45.如图2所示,为采用本发明实施例提供的制备液晶高分子薄膜的方法制备的三层共挤复合膜的结构示意图。包括液晶高分子层61以及覆盖在其两侧表面的保护层62。首先,制备液晶高分子材料和保护层62材料;之后将液晶高分子材料和保护层62材料分别制备成液晶高分子熔融物料和保护层62熔融物料;最后,将液晶高分子熔融物料和保护层62熔融物料压入三层共挤出模头2,在三层共挤出模头2的物料出口形成共挤熔融物料,对共挤熔融物料进行吹胀形成膜泡1;将膜泡1经过冷却并拉伸,得到包括液晶高分子层61以及覆盖在所述液晶高分子层61两侧表面的保护层62的三层共挤复合膜。使用本发明实施例制备的三层共挤复合膜的总厚度为10~500μm,其中液晶高分子层61的厚度为5~200μm。液晶高分子层61和保护层62可以直接剥离,最终获得液晶高分子薄膜。

46.本发明实施例采用三层共挤出的加工方法,在吹膜加工过程中保护层62包覆在液晶高分子层61的内、外层,使得低粘度的液晶高分子熔融物料可以连续均匀挤出,并实现横向的吹胀,降低薄膜的分子取向;同时,保护层62也可以起到保温的效果和对膜泡1的支撑效果,维持液晶高分子熔融物料在吹胀过程中的可塑性,降低薄膜厚度的同时提高厚度的均匀性。

47.可选地,在液晶高分子熔融物料和保护层62熔融物料在三层共挤出模头2入口可将其进行过滤,过滤掉未充分塑化的固体颗粒。

48.本发明实施例中,在膜泡1经过冷却、拉伸成膜过程中,经过至少两级冷却;并且,膜泡1在拉伸、冷却过程中达到稳定状态后的吹胀比bur的范围为:1.2~8;或可选为1.5~6.5,并且,对膜泡1进行拉伸的牵引比为tur、膜泡1达到稳定状态后的冷凝比flr、以及膜泡1达到稳定状态后的吹胀比bur,满足:tur

‑

bur/1.5flr的数值范围为:3.5~45。相对于现有技术中采用的单级冷却,本发明实施例中,采用多级冷却的方式,其特点在于,通过设置至

少两级冷却,减小冷却气流在三层共挤出模头2的出口附近对膜泡1吹胀的影响,增大膜泡1的吹胀比,使得成膜的均匀性更好。

49.其中,第一级冷却设置在三层共挤出模头2出口处;是因为,第一级冷却气流吹向膜泡1后,可以快速的向膜泡1四周散去,减弱膜泡1周围向上的气流,在保证膜泡1稳定性的同时减小对横向吹胀的影响;第二风环42设在远离模头出口处,具体地,第二级冷却设置在与第一级冷却距离为l处,其中,l与膜泡1的直径比的范围为:1~80,第二级冷却气流经出风口吹出后对吹胀后的膜泡1实现进一步的冷却、固化,补充第一级冷却的冷却效果,实现对膜泡1进一步的冷却固化,减低膜泡1褶皱、提高薄膜平整度。通过设置至少两级冷却,将冷却过程分段化管理,可使得成膜过程中挤出机挤出连续、膜泡1易吹胀、成膜均匀性更好。

50.另外,更重要的是,对膜泡1进行拉伸的牵引比tur、膜泡1达到稳定状态后的冷凝比flr(即膜泡1稳定后霜线高度与膜泡1出口端直径之比)、以及膜泡1达到稳定状态后的吹胀比bur,需要满足,tur

‑

bur/1.5flr的数值范围为:3.5~45。具体讲,吹胀比bur的调整需要与牵引比tur,冷却气流的流速/风量相适应,当确定其中一个参数的范围,比如吹胀比bur的范围为:1.2~8;则牵引比tur以及冷却气流的流速/风量都需要与吹胀比的大小相适应,否则,难以达到较好的实施效果。其中,冷凝比flr为膜泡1稳定后霜线高度与膜泡1出口端直径之比,因膜泡1的冷却速率直接关系到霜线的高度位置,因此,冷凝比flr是一个与冷却风量或冷却气流风速直接相关的一个参数。因此,吹胀比、冷却气流的流速/风量、牵引比这三个工艺参数的关系可以推导表示为吹胀比、冷凝比、牵引比这三个参数之间的关系,其中,吹胀比bur、冷凝比flr、牵引比tur需要满足这样的关系,即tur

‑

bur/1.5flr的数值在3.5~45的范围内,以此确定,当吹胀比bur的范围为:1.2~8时,冷凝比flr(冷却风量或冷却气流风速)、牵引比tur的数值范围。

51.可选地,三层共挤出模头2的加工温度的范围为:220~450℃。

52.可选地,在第一加工温度范围为180~460℃,第一挤出压力范围为0.1~10.0mpa条件下,通过挤出机将液晶高分子材料制备成液晶高分子熔融物料;在第二加工温度范围为100~440℃,第二挤出压力范围为1.0~30.0mpa条件下,通过挤出机将保护层62材料制备成保护层62熔融物料。

53.相比于现有技术中已有的共挤出制备液晶高分子薄膜的方法,本发明的实施例不用增加定径芯棒等附加装置,通过调控加工过程中的工工艺参数,并且通过设置至少两级冷却,实现液晶高分子薄膜的吹膜加工,可以很好地实现膜泡1横向的吹胀,且不用对三层共挤出模头2进行复杂的结构设计,在合适的挤出压力下,就可以在环形型胚挤出之前实现型胚周向厚度的均匀性,从而保证液晶高分子材料吹膜过程中的均匀性。

54.采用本发明实施例提供的制备方法,具有优异吹膜加工性能的保护层62材料包裹在液晶高分子材料层的内外,使得低粘度的液晶高分子熔体可以连续均匀挤出,并实现横向的吹胀,降低薄膜的分子取向;同时,保护层62材料也可以起到保温的效果,维持液晶高分子材料在吹胀过程中的可塑性,降低薄膜厚度的同时提高厚度的均匀性。

55.本发明的实施例中,液晶高分子材料为可以进行熔融挤出加工的液晶共聚酯材料;液晶高分子材料可以是一种纯的液晶共聚酯材料,也可以是两种或两种以上液晶共聚酯的共混物,也可以是一种或多种液晶共聚酯改性之后的材料,也可以是含有至少一种液晶共聚酯的共混物。在这些液晶共聚酯中,可选至少含有2

‑

羟基

‑6‑

萘甲酸和/或对羟基苯

甲酸作为重复单元的聚合物,或可选(i)含有6

‑

羟基

‑2‑

萘甲酸和对羟基苯甲酸的重复单元的共聚物、(ii)含有2

‑

羟基

‑6‑

萘甲酸和对羟基苯甲酸中的至少一种芳香族羟基羧酸、含有4,4

’‑

二羟基联苯和氢醌中的至少一种芳香族二醇、以及含有对苯二甲酸、间苯二甲酸和2,6

‑

萘二甲酸中的至少一种芳香族二羧酸的重复单元的共聚物。上述液晶共聚酯中,可以在不影响实施效果的范围内添加含氟树脂、聚苯硫醚、聚醚醚酮、聚酰胺、聚酯酰胺、聚对苯二甲酸乙二醇酯及其改性树脂、聚烯烃等热塑性树脂;爽滑剂、抗氧化剂等各种添加剂;玻璃、陶瓷等填充剂。

56.可选地,液晶高分子材料,采用熔点在200~400℃的范围内的热塑性液晶高分子材料,出于对薄膜耐热性和加工性的目的,熔点可选为250~360℃。

57.可选地,液晶高分子材料,可选为将液晶高分子材料在60℃时以0.1%的浓度溶解在五氟苯酚中,特性粘度为2~12dl/g,或可选为5~9.5dl/g。

58.可选地,液晶高分子材料,可选为在高于熔点以上50℃,1000s

‑1的剪切速率下,使用公制的毛细管流变仪测量,其熔体粘度为50

‑

1500泊,或可选为120

‑

1050泊,粘度过低液晶高分子在挤出时会因熔体强度太差难以进行吹胀,粘度过高不利于从模头中挤出。

59.可选地,保护层材料,采用以下至少之一:聚乙烯、聚丙烯、聚丁烯、乙烯/丙烯酸共聚物、乙烯/甲基丙烯酸共聚物、乙烯/醋酸乙烯共聚物、乙烯/乙烯醇共聚物、聚氯乙烯、聚苯乙烯、聚(4

‑

甲基戊烯)、聚对苯二甲酸乙二醇酯、尼龙、芳香族液晶聚酯、含氟树脂、聚醚醚酮、聚苯硫醚、聚酯酰胺、聚乳酸、聚己二酸/对苯二甲酸丁二酯、聚丁二酸丁二醇酯、聚羟基脂肪酸酯。

60.可选地,液晶高分子材料和保护层62材料制备完成后进行干燥处理,且干燥处理后液晶高分子材料的含水量的范围为:小于等于1000ppm;或可选为不高于800ppm。对液晶高分子薄膜进行热处理,其中,热处理在保护层62与液晶高分子层61分离前进行,或者热处理在保护层62与液晶高分子层61分离后进行。

61.如图1所示是本发明一实施例提供的制备液晶高分子薄膜的制备装置的结构示意图;使用上述制备液晶高分子薄膜的方法,一种制备液晶高分子薄膜的制备装置,包括:挤出机(图中未给出)、与挤出机物料出口相连的三层共挤出模头2、该三层共挤出模头2出口处设置有为膜泡1出口端提供廓形的环形的口膜(图中未给出)、以及设置于模头上方的牵引辊(图中未给出);三层共挤出模头2包括:模体21、模芯22;其中,模体21和模芯22之间设有共挤出流道31和三层进料分流道32,且三层进料分流道32在出口端交汇连通于共挤出流道31;其中,三层进料分流道32分别通过连接管口连通与挤出机出口,可以为同一台挤出机,也可为不同的挤出机。模芯22的轴心形成供吹胀气流通过的模芯22进气通道;其中,共挤出流道31,用于供共挤熔融物料通过;三层进料分流道32,包括供保护层62熔融物料通过的外层保护层流道323和内层保护层流道322;以及供液晶高分子熔融物料通过的中层液晶高分子流道321。

62.该装置中还至少两级冷却装置,其中,第一级冷却装置,设置在三层共挤出模头2出口处;第一级冷却装置的出风角度α1范围为:α1小于等于30

°

;第二级冷却装置,设置在与第一级冷却装置距离为l处,其中,l与膜泡1的直径比的范围为:1~80;第二级冷却装置的出风角度α2的范围为:α2大于等于45

°

。

63.作为冷却装置的具体实施方式,可选地,第一级冷却装置,采用第一风环41,第一

风环41包括第一扰流环411和第一底盘412,第二级冷却装置,采用第二风环42,第二风环42包括第二扰流环421和第二底盘412;其中,第一底盘412和第二底盘412采用现有技术中的结构,分别包括一个下盘和上盘,在下盘和上盘组成的扰流通道之间形成均匀稳定的气流,气流经过第一扰流环411(第二扰流环421)的整流后吹向膜泡1。

64.第一扰流环411的外沿和第一底盘412之间的夹角α1’

决定了第一风环41的出风角度,因第一级冷却装置的出风角度α1小于等于30

°

,因此,α1’

也小于等于30

°

。同理,因第二级冷却装置的出风角度α2大于等于45

°

,第二扰流环421和第二底盘412之间的夹角α2’

大于等于45

°

。第一级冷却装置的出风角度α1较小,第二级冷却装置的出风角度α2较大,原因在于:第一扰流环411的结构:出风角度α1小于等于30

°

,出风角度较小,使得冷却气流吹向膜泡1之后快速的向膜泡1四周散去,减弱膜泡1周围向上的气流,在支撑起膜泡1成型的同时降低对横向吹胀的影响,同时通过协同调控第一风环41进气口的气体流速和模芯22进气通道的气体量,实现膜泡1横向的吹胀;由于液晶高分子材料的熔点较高,设置第二扰流环421的倾角α2’

大于等于45

°

,出风角度较大,冷却速度快,补充第一风环41的冷却效果,实现对膜泡1进一步的冷却固化,减低膜泡1褶皱、提高薄膜平整度。

65.此外,两个风环(两级冷却装置)之间要有合适的距离,不能过大或过小,距离过大,第二风环42达不到冷却的目的,距离过小,冷却气流在膜泡1起始端过于集中,不利于膜泡1的吹胀。因此,设定为:第二风环42设置在与第一风环41距离为l处,其中,l与膜泡1的直径比的范围为:1~80。

66.第一风环41、第二风环42分别包括用于调节风速和风量的无极调速风机,可用于调节冷却气流的风量和风速。第一风环41和无极调速风机之间还可以连接有温控装置,通过控制温控装置中加热单元的加热功率可以对风机产生的气流进行加热,这样就可以调高第一风环41的出风温度,改善液晶高分子可拉伸形变的能力,提高膜泡横向吹胀比。

67.可选地,共挤出流道31的长度与膜泡1出口端直径(或者口模直径,因膜泡1出口端直径=口模直径)之比为0.5~50。在该数值范围内,相对于现有技术中的共挤模头,增加了共挤出流道31的长度,三层物料从三层进料分流道32汇聚到共挤出流道31,可以经历更久的共挤出过程,更长的共挤出流道31一方面可以很好地消除熔接痕等问题,另一方面充分熔融的物料可以在共挤出过程中因挤出压力的作用更好地进行周向厚度的自分配,保证型胚在挤出时的均匀性。

68.可选地,模芯22,包括共挤出部,共挤出流道31形成于共挤出部与模体21之间;其中,共挤出部的外轮廓为由圆锥形向圆柱形过渡的连续渐缩状结构。在三层共挤出模高度一定的情况下有效增加了共挤出流道31的长度,提高了共挤物料周向分布的均匀性。

69.可选地,模头的加工精度不低于6μm,或可选为不低于3μm,以保证挤出物料厚度的均匀性。

70.可选地,挤出机的长径比的范围为:20:1至45:1。

71.可选地,挤出机物料出口端与三层共挤出模头2连接处(一般设置在挤出机出口)设有过滤网,过滤网网孔尺寸规格为:16~100目,可对物料中的杂质及固体颗粒进行第一次过滤。

72.可选地,外层保护层流道323、内层保护层流道322以及中层液晶高分子流道321:在其入口处分别设置有过滤结构5。液晶高分子熔融物料和保护层62熔融物料在进入共挤

出流道31之前,经过滤结构5将未充分融化的固体颗粒进行第二次过滤。过滤结构5可选为多孔板或者滤网结构,网孔尺寸规格为:50~180目;也可以采用多层过滤网,如使用50

‑

100目两层层叠使用,这样在保证过滤精度的同时也可以确保过滤网的使用强度。

73.可选地,外层保护层流道323、内层保护层流道322以及中层液晶高分子流道321:分别与三台挤出机相连。

74.可选地,外层保护层流道323、内层保护层流道322共同与一台挤出机相连,中层液晶高分子流道321与另一台挤出机相连。

75.使用该制备液晶高分子薄膜的制备装置进行液晶高分子薄膜制备的过程为:预处理干燥后的液晶高分子材料和保护层62材料分别加入到挤出机中,经挤出机熔融塑化后分别形成液晶高分子熔融物料和保护层62熔融物料,进入三层共挤出模头2,经过挤出机的末端与模头连接处设有的过滤网,对物料中的杂质及固体颗粒进行第一次过滤,液晶高分子熔融物料和保护层62熔融物料在进入共挤出流道31之前,经过滤结构5将未充分融化的固体颗粒进行第二次过滤,之后,进入三层进料分流道32,保护层62熔融物料通过分别通过外层保护层流道323和内层保护层流道322,液晶高分子熔融物料通过中层液晶高分子流道321,最后汇集到共挤出流道31,在三层共挤出模头2的物料出口形成保护层62/液晶高分子层61/保护层62的共挤熔融物料,共挤熔融物料均匀地从口模中挤出,与此同时,冷却气流从第一风环41的进气口进入第一风环41,冷却气流经第一风环41的第一底盘412形成均匀稳定的气流吹向膜泡1,吹胀气流从模芯22进气通道进入膜泡1内部使膜泡1产生横向吹胀,三层共挤出模头2正上方的牵引辊对膜泡1进行纵向牵引,膜泡1牵引至位于第一风环41正上方的第二风环42处,冷却气流从第二风环42的进气口进入第二风环42,冷却气流经第二风环42的第二底盘412均匀稳定的气流吹向膜泡1,冷却固化后的膜泡1进入牵引辊,从而得到三层共挤复合膜;第一风环41和第二风环42均连有无极调速风机,能够控制冷却气流的流速和风量,将膜泡1经过冷却并拉伸,得到包括液晶高分子层61以及覆盖在所述液晶高分子层61两侧表面的保护层62的三层共挤复合膜。由于液晶高分子材料和保护层62材料不相混容,可以直接剥离保护层62得到液晶高分子薄膜,保护层62也可以作为液晶高分子薄膜的保护膜,减少液晶高分子薄膜在运输、储存过程中受到的损伤。

76.本发明的实施例中使用万能试验机测试薄膜的力学性能,参照gb/t1040.3

‑

2006方法进行测试。本发明使用机械接触式测厚仪测试薄膜厚度,参照astm d645方法进行测试;关于薄膜厚度误差,本发明在薄膜的不同位置随机测定10次,测量值的最大值设为t

max

、最小值设为t

min

、平均值设为t

a

,定义薄膜厚度误差百分比为:(t

ma

x

‑

t

min

)/t

a

×

100%;关于薄膜的介电性能,本发明使用谐振腔微扰法测试薄膜的介电性能,测试频率为10ghz。

77.实施例1

78.利用上述具体实施方式中提供的制备液晶高分子薄膜的方法及制备装置,制备液晶高分子薄膜。液晶高分子材料为对羟基苯甲酸和2

‑

羟基

‑6‑

萘甲酸的液晶共聚酯,熔点为280℃;保护层62材料为聚乙烯和聚丙烯,熔点为112℃和165℃。加工前,将液晶高分子材料在真空干燥箱中进行干燥预处理,干燥温度为150℃,干燥时间为5小时。预处理之后的液晶高分子材料和聚乙烯材料加入到上述实施例提供的装置中。液晶高分子所在的挤出机的温度为200~330℃,挤出压力范围为0.5~4.0mpa;聚乙烯所在的挤出机的温度为110~220℃,挤出压力范围为5.0~10.0mpa;聚丙烯所在的挤出机的温度为150~230℃,挤出压力范

围为4.0~12.0mpa;共挤出模头5的温度为320℃;调节第一风环41和第二风环42的风速和风量,使得膜泡1在吹胀比为4.2时达到稳定;最终获得液晶高分子薄膜的参数和性能按照上述方法进行测试,结果如表1所示。

79.对比例1

80.利用上述具体实施方式中提供的制备液晶高分子薄膜的装置,在此,只有连接三层共挤出模头2的中层液晶高分子流道321的挤出机工作,即用于制备单层的液晶高分子薄膜。液晶高分子材料为对羟基苯甲酸和2

‑

羟基

‑6‑

萘甲酸的液晶共聚酯,熔点为280℃;加工前,将液晶高分子材料在真空干燥箱中进行干燥预处理,干燥温度为150℃,干燥时间为5小时。液晶高分子材料所在的挤出机的温度为200~330℃,挤出压力范围为0.5~4.0mpa;三层共挤出模头2的温度为320℃;调节第一风环41和第二风环42的风速和风量,膜泡1的吹胀比为1.1时达到稳定;膜泡1无法进一步吹胀,且挤出连续性很差;最终获得液晶高分子薄膜的参数和性能按照上述方法进行测试,结果如表1所示。

81.对比例2

82.使用实施例1中相同的方法制备液晶高分子薄膜,与实施例1的不同之处在于:调节第一风环41和第二风环42的风速和风量,使膜泡1在吹胀比在1.5时达到稳定。最终获得液晶高分子薄膜的参数和性能按照上述方法进行测试,结果如表1所示。

83.对比例3

84.使用实施例1中相同的方法制备液晶高分子薄膜,与实施例1的不同之处在于:调节第一风环41和第二风环42的风速和风量,使膜泡1在吹胀比在2.0时达到稳定。最终获得液晶高分子薄膜的参数和性能按照上述方法进行测试,结果如表1所示。

85.表1为以上几个实施例和对比例制备的液晶高分子薄膜的相关参数与性能数据表。

86.表1

[0087] 实施例1对比例1对比例2对比例3薄膜厚度/μm12672520薄膜厚度误差百分比/%72696薄膜纵向拉伸强度/mpa223.0386.4350.0312.5薄膜横向拉伸强度/mpa207.5

××

50.6介电常数3.03.13.03.0介电损耗因子0.0030.0040.0040.003

[0088]

从表1我们可以看出,采用本发明实施例中的三层吹膜法(实施例1、对比例2和对比3)得到的薄膜相对于利用单层吹膜方法(比较例1),其薄膜的厚度较薄且厚度均匀性好;采用本发明实施例中的三层吹膜法制备的液晶高分子薄膜具有极低的介电常数及介电损耗,在高频通信领域具备良好的应用前景。

[0089]

实施例1,制备的液晶高分子薄膜沿纵向和横向的拉伸强度接近,说明薄膜具有良好的力学均衡性;比较实施例1和对比例1,利用单层吹膜方法的对比例1制备的液晶高分子薄膜,其薄膜沿纵向的拉伸强度很高,但成膜性很差,沿薄膜的横向无法进行拉伸,力学性能的各向异性极高;比较实施例1和对比例2、对比例3,可以看出,采用本发明实施例提供的制备液晶高分子薄膜的方法及制备装置,可以在一定范围内可控调节液晶高分子薄膜的力

学均衡性。

[0090]

图3和图4分别是实施例、对比例制备的液晶高分子薄膜的宽角x射线衍射花样和相应的方位角积分曲线。从图中可以看出,实施例1的液晶高分子薄膜得到了几乎各向同性的衍射环,说明其结构的各向异性很低,而对比例1得到的液晶高分子薄膜的各向异性很高;比较实施例1和对比例2、对比例3,通过改变加工过程中的吹胀比,可以调节液晶高分子薄膜的各向异性,说明本发明实施例提供的制备液晶高分子薄膜的方法及制备装置可以对液晶高分子薄膜结构的各向异性进行精确可控调节。

[0091]

综上所述,本发明提供的制备液晶高分子薄膜的方法及制备装置,可以得到厚度均一性好、力学性能优异、各向异性低以及高频特性优异的液晶高分子薄膜,同时根据不同的使用需求可以对液晶高分子薄膜的各向异性进行可控调节;所述的制备液晶高分子薄膜的装置及其加工方法,装置加工制造容易,工艺流程简便,易于工业化生产。

[0092]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1