一种杯形口罩的全自动生产线的制作方法

1.本发明涉及口罩加工领域,具体涉及一种杯形口罩的全自动生产线。

背景技术:

2.我们日常生活中接触的n95杯型口罩是由针刺棉、熔喷布及无纺布这三层结构组成,n95杯型口罩的外层用于防飞沫,中层用于过滤,内层用于吸湿, n95杯型口罩的熔喷布通常采用40克甚至更重,再加上针刺棉的厚度,因此其外观比普通的平面口罩更厚一些,其防护效果至少可以达到95%。

3.在生产这种n95杯型口罩时需要将针刺棉、熔喷布及无纺布这三层布料进行复合,再进行封边、切割、印刷、鼻梁条焊接、耳带焊接、包装的一系列工序后n95杯型口罩就制作完成了。

4.现有技术中在对针刺棉、熔喷布及无纺布这三层布料进行复合时,通常是将针刺棉、熔喷布及无纺布分别进行挤压成型,再通过人工按次序将针刺棉、熔喷布及无纺布重叠在一起,用于为下边的工序做准备。人工重叠布料使得生产效率低下,并且不能保证重叠位置的精确性;人工参与还易导致因力度掌握不好对布料造成拉扯与破坏;口罩生产需要在无菌环境下进行生产,人工参与还可能导致对布料造成污染;而且目前整个生产线过程中自动化衔接控制的难点主要在于三层布料的复合、复合后口罩的切割、以及在不同工位之间的自动移料。

技术实现要素:

5.本发明提供一种杯形口罩的全自动生产线,其能够实现对口罩生产所需布料的自动给料、输送、分段、成型以及多层布料的复合,巧妙运用自动化装置取代了现有技术中人工的大量参与,尤其实现了多层布料之间的自动复合、自动输送、自动切割,解决了目前口罩自动化生产过程中的难题,有效提高了生产效率,解决了上述技术问题。

6.本申请为解决上述技术问题所采用的技术方案是:一种杯形口罩的全自动生产线,包括:

7.熔喷布生产线,其包括熔喷布输送装置和熔喷布成型装置,所述熔喷布输送装置沿所述熔喷布生产线方向设置,用于夹持熔喷布侧边沿熔喷布生产线方向移动;所述熔喷布成型装置包括熔喷布凹模和撑开装置,所述撑开装置将经过所述熔喷布凹模的熔喷布撑开成型,所述熔喷布凹模和驱动装置相连,所述驱动装置能够带动所述熔喷布凹模沿所述熔喷布生产线方向移动;

8.外壳生产线,其包括外壳输送装置和外壳成型装置,所述外壳输送装置沿所述外壳生产线方向设置,用于夹持外壳侧边沿外壳生产线方向移动;所述外壳成型装置包括外壳成型凹模和外壳热压成型机,所述外壳热压成型机和外壳成型凹模配合将经过的外壳成型出杯形状态;

9.内壳生产线,其包括内壳输送装置和内壳成型装置,所述内壳输送装置沿所述内

壳生产线方向设置,用于夹持内壳侧边沿内壳生产线方向移动;所述内壳成型装置包括内壳成型凹模和内壳热压成型机,所述内壳热压成型机和内壳成型凹模配合将经过的内壳成型出杯形状态;

10.所述熔喷布生产线、外壳生产线和内壳生产线相互平行并列设置,且所述熔喷布生产线和内壳生产线分别设置于所述外壳生产线的两侧;

11.复合单元,其包括外壳复合凹模、内壳复合凹模和转运装置,所述外壳复合凹模沿所述外壳生产线方向设置于所述外壳成型凹模的后方,所述内壳复合凹模沿所述内壳生产线方向设置于所述内壳成型凹模的后方,所述外壳复合凹模和所述内壳复合凹模沿垂直于所述外壳生产线方向相互对应设置;还包括熔喷布复合工位,所述熔喷布复合工位沿垂直于所述外壳生产线方向对应所述外壳复合凹模和内壳复合凹模设置,所述驱动装置延伸至所述熔喷布复合工位,使所述熔喷布凹模具有与所述外壳复合凹模和内壳复合凹模位置相互对应的工作状态;所述转运装置包括机架、第一运动机构、第二运动机构和两个夹持装置,所述机架设置在所述外壳复合凹模、内壳复合凹模和熔喷布凹模对应的位置,所述机架和第一运动机构相连,所述第一运动机构和第二运动机构相连,所述第二运动机构和两个所述夹持装置相连,所述第二运动机构使两个所述夹持装置分别沿竖直方向升降,所述第一运动机构使两个夹持装置分别沿垂直于所述外壳生产线方向移动,两个所述夹持装置能够分别夹取熔喷布凹模和内壳复合凹模对应的熔喷布和内壳,并将熔喷布和内壳分别移动至所述外壳复合凹模位置,使外壳、熔喷布和内壳完成复合;

12.封边单元,所述封边单元包括第一动力件、第二动力件、封边上模以及封边下模,所述第一动力件、所述第二动力件、所述封边上模以及所述封边下模在竖直方向从上向下依次排布;所述第二动力件以及所述封边上模在所述第一动力件作用下运动,使得所述封边上模与所述封边下模压紧配合;所述第二动力件使所述封边上模产生振动,使所述封边上模与所述封边下模之间的口罩相互摩擦而形成分子层之间熔合以完成封边动作;

13.切割单元,所述切割单元包括第三动力件、切割上模、切割下模以及切割刃,所述第三动力件,所述切割上模以及所述切割下模在竖直方向从上向下依次排布;所述切割刃设置在所述切割上模或切割下模的表面,所述切割上模在所述第三动力件作用下沿竖直方向移动,使得所述切割上模与所述切割下模压紧配合,进而完成切割动作;

14.送料单元,所述送料单元包括第四动力件、两个夹钳座、若干个送料夹钳以及两个送料轨道;两个所述送料轨道分别平行设置于所述封边下模和切割下模的两侧,两个所述夹钳座分别设置于两个所述送料轨道上,两个所述夹钳座均设置有所述送料夹钳,所述第四动力件为所述夹钳座提供动力,使得所述夹钳座能够沿所述送料轨道运动;

15.所述外壳输送装置向所述封边单元延伸设置,所述外壳输送单元和所述送料单元相互交错设置,且两者在垂直于所述外壳输送装置方向具有相互重合部分,所述外壳输送装置能够将复合后的口罩移送至所述送料单元位置,使口罩从所述外壳输送装置移交给所述送料单元。

16.进一步的,所述外壳输送装置和所述内壳输送装置设为相同结构,分别包括夹持机构和输送机构,所述输送机构沿所述外壳生产线或内壳生产线方向设置,所述夹持机构能够夹持外壳或内壳的侧边以跟随所述输送机构移动。

17.进一步的,所述输送机构包括两个第一导轨、两个第一滑动座和第一同步带机构,

两个所述第一导轨分别沿所述外壳成型凹模或内壳成型凹模的两侧对称设置,两个所述第一滑动座分别和两个所述第一导轨滑动配合,所述第一同步带机构和两个所述第一滑动座相连;所述夹持机构包括若干个第一气动夹钳,若干个所述第一气动夹钳分别和两个所述第一滑动座相连,且两个所述第一滑动座的第一气动夹钳一一对应设置;

18.所述第一滑动座包括底座和升降架,所述底座和所述第一导轨滑动配合,所述升降架连接若干个所述第一气动夹钳,使所述夹持机构能够跟随所述升降架沿竖置方向移动。

19.进一步的,所述驱动装置包括两个第二导轨、两个第二滑动座和第二同步带机构,两个所述第二导轨分别沿所述熔喷布凹模的两侧对称设置,两个所述第二滑动座分别和两个所述第二导轨滑动配合,所述第二同步带机构和两个所述第二滑动座相连;两个所述第二滑动座还连接所述熔喷布凹模,使所述熔喷布凹模跟随所述第二滑动座移动。

20.进一步的,所述撑开装置包括升降机构和凸模,所述凸模设有一个,位于所述熔喷布凹模的上方位置,所述升降机构和所述凸模相连,用于驱动所述凸模沿竖直方向移动,以配合所述熔喷布凹模撑开熔喷布。

21.进一步的,所述第一运动机构包括四个同步带机构,四个所述同步带机构两两对称,且分别交错设置,每两个对称的所述同步带机构和第三滑动座相连;

22.所述第二运动机构包括固定板和升降气缸,所述固定板经连接杆和所述第三滑动座相连,所述升降气缸分别连接于所述固定板和所述第三滑动座,所述升降气缸的活塞杆向下延伸连接其中一个所述夹持装置;

23.所述夹持装置包括连接架和若干个第二气动夹钳,若干个所述第二气动夹钳和所述连接架相连,沿两列平行对称分布,用于夹持熔喷布和内壳。

24.进一步的,封边单元设置有至少两个所述第二动力件;至少两个所述第二动力件至少对应设置一个所述第一动力件;所述第二动力件包括振动子,所述振动子包括超声波发生装置和转换杆;所述封边上模固定连接在所述转换杆下部;所述封边下模的顶面设有和所述封边上模配合的封边凸点,所述封边凸点设有多个且沿口罩的封边轨迹设置。

25.进一步的,切割单元设置有至少两个所述切割上模,至少两个所述切割上模至少对应一个所述第三动力件;所述切割上模包括主体以及上模板,所述上模板与所述主体可拆卸的连接;所述切割刃设置于所述切割下模的表面。

26.进一步的,所述送料单元还包括多个滑块,多个所述滑块间隔设置在所述夹钳座的下部;多个所述滑块设置有配合部,多个所述滑块通过所述配合部与所述送料滑轨配合;所述夹钳座包括底板和夹钳固定座;所述夹钳固定座和所述送料夹钳固定连接;所述底板和所述滑块相连,且所述底板和所述第四动力件固定连接;所述底板设置有多个提升件,多个所述提升件与所述夹钳固定座固定连接,使得所述夹钳固定座能够随所述提升件的动作相对所述底板升降。

27.进一步的,所述送料夹钳包括多个平动夹钳和多个过渡夹钳;多个所述平动夹钳和多个所述过渡夹钳分别对称设置于两个所述夹钳座,所述平动夹钳用于夹取所述封边单元位置的口罩并跟随所述夹钳座移动至所述切割单元,将所述封边单元的口罩输送至所述切割单元;所述过渡夹钳包括伸缩件和第三气动夹钳,所述伸缩件和所述第三气动夹钳相连,使所述第三气动夹钳能够沿垂直于口罩输送方向移动,所述第三气动夹钳用于夹取所

述切割下模中切割后的口罩;

28.所述切割单元还包括顶出件;所述顶出件设置在所述切割下模的下方,所述切割下模底部设置有开口,所述顶出件动作能够经所述开口向所述切割下模延伸。

29.本申请采用上述结构的有益效果是:能够实现对口罩生产所需布料的自动给料、输送、分段、成型以及多层布料的复合,巧妙运用自动化装置取代了现有技术中人工的大量参与,避免口罩生产过程中人员和布料之间的接触,确保口罩生产的质量,尤其实现了多层布料之间的自动复合、自动输送、自动切割,解决了目前口罩自动化生产过程中的难题,有效提高了生产效率。

附图说明

30.此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

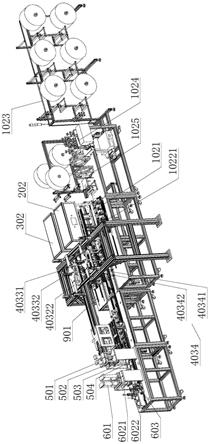

31.图1为本发明的立体结构示意图。

32.图2为本发明的主视结构示意图。

33.图3为本发明的俯视结构示意图。

34.图4为本发明的另一角度的立体结构示意图。

35.图5为本发明的缝合机构和展开机构部分的立体结构示意图。

36.图6为本发明的缝合机构和展开机构部分的侧视结构示意图。

37.图7为图6中a

‑

a方向的剖视结构示意图。

38.图8为图4中b部分的局部放大结构示意图。

39.图中,

40.1、熔喷布生产线;101、熔喷布输送装置;102、熔喷布成型装置;1021、熔喷布凹模;1022、撑开装置;10221、升降机构;10222、凸模;1023、送料架;1024、缝合机构;10241、导辊组;10242、振动子;10243、振动台;10244、缝合辊;10245、异形刀刃;1025、展开机构;10251、转向辊;10252、展开架;103、驱动装置;1031、第二导轨;1032、第二滑动座;1033、第二同步带机构;

41.2、外壳生产线;201、外壳输送装置;202、外壳成型装置;

42.3、内壳生产线;301、内壳输送装置;302、内壳成型装置;

43.4、复合单元;401、外壳复合凹模;402、内壳复合凹模;403、转运装置; 4031、机架;4032、第一运动机构;40321、同步带机构;40322、第三滑动座; 4033、第二运动机构;40331、固定板;40332、升降气缸;4034、夹持装置; 40341、连接架;40342、第二气动夹钳;

44.5、封边单元;501、第一动力件;502、第二动力件;503、封边上模;504、封边下模;

45.6、切割单元;601、第三动力件;602、切割上模;6021、主体;6022、上模板;603、切割下模;

46.7、送料单元;701、第四动力件;702、夹钳座;7021、底板;7022、夹钳固定座;703、送料夹钳;7031、平动夹钳;7032、过渡夹钳;70321、伸缩件;70322、第三气动夹钳;704、送料轨道;

47.8、夹持机构;801、第一气动夹钳;

48.9、输送机构;901、第一导轨;902、第一滑动座;9021、底座;9022、升降架;903、第一

同步带机构。

具体实施方式

49.为了更清楚的阐释本发明的整体构思,下面再结合说明书附图以示例的方式进行详细说明。

50.需说明,在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

51.如图1

‑

2所示:一种杯形口罩的全自动生产线,包括:

52.熔喷布生产线1,其包括熔喷布输送装置101和熔喷布成型装置102,熔喷布输送装置101沿熔喷布生产线1方向设置,用于夹持熔喷布侧边沿熔喷布生产线1方向移动;熔喷布成型装置102包括熔喷布凹模1021和撑开装置 1022,撑开装置1022将经过熔喷布凹模1021的熔喷布撑开成型,熔喷布凹模 1021和驱动装置103相连,驱动装置103能够带动熔喷布凹模1021沿熔喷布生产线1方向移动;

53.外壳生产线2,其包括外壳输送装置201和外壳成型装置202,外壳输送装置201沿外壳生产线2方向设置,用于夹持外壳侧边沿外壳生产线2方向移动;外壳成型装置202包括外壳成型凹模和外壳热压成型机,外壳热压成型机和外壳成型凹模配合将经过的外壳成型出杯形状态;

54.内壳生产线3,其包括内壳输送装置301和内壳成型装置302,内壳输送装置301沿内壳生产线3方向设置,用于夹持内壳侧边沿内壳生产线3方向移动;内壳成型装置302包括内壳成型凹模和内壳热压成型机,内壳热压成型机和内壳成型凹模配合将经过的内壳成型出杯形状态;

55.熔喷布生产线1、外壳生产线2和内壳生产线3相互平行并列设置,且熔喷布生产线1和内壳生产线3分别设置于外壳生产线2的两侧;

56.复合单元4,其包括外壳复合凹模401、内壳复合凹模402和转运装置403,外壳复合凹模401沿外壳生产线2方向设置于外壳成型凹模的后方,内壳复合凹模402沿内壳生产线3方向设置于内壳成型凹模的后方,外壳复合凹模401 和内壳复合凹模402沿垂直于外壳生产线1方向相互对应设置;还包括熔喷布复合工位,熔喷布复合工位沿垂直于外壳生产线1方向对应外壳复合凹模401 和内壳复合凹模402设置,驱动装置103延伸至熔喷布复合工位,使熔喷布凹模1021具有与外壳复合凹模401和内壳复合凹模402位置相互对应的工作状态;转运装置403包括机架4031、第一运动机构4032、第二运动机构4033和两个夹持装置4034,机架4031设置在外壳复合凹模401、内壳复合凹模402 和熔喷布凹模1021对应的位置,机架4031和第一运动机构4032相连,第一运动机构4032和第二运动机构4033相连,第二运动机构4033和两个夹持装置4034相连,第二运动机构4033使两个夹持装置4034分别沿竖直方向升降,第一运动机构4032使两个夹持装置4034分别沿垂直于外壳生产线1方向移动,两个夹持装置4034能够分别夹取熔喷布凹模1021和内壳复合凹模402对应的熔喷布和内壳,并将熔喷布和内壳分别移动至外壳复合凹模401位置,使外壳、熔喷布和内壳完成复合;

57.封边单元5,封边单元5包括第一动力件501、第二动力件502、封边上模 503以及封边下模504,第一动力件501、第二动力件502、封边上模503以及封边下模504在竖直方向从

上向下依次排布;第二动力件502以及封边上模503 在第一动力件501作用下运动,使得封边上模503与封边下模504压紧配合;第二动力件502使封边上模503产生振动,使封边上模503与封边下模504之间的口罩相互摩擦而形成分子层之间熔合以完成封边动作;

58.切割单元6,切割单元6包括第三动力件601、切割上模602、切割下模 603以及切割刃,第三动力件601,切割上模602以及切割下模603在竖直方向从上向下依次排布;切割刃设置在切割上模602或切割下模603的表面,切割上模602在第三动力件601作用下沿竖直方向移动,使得切割上模602与切割下模603压紧配合,进而完成切割动作;

59.送料单元7,送料单元7包括第四动力件701、两个夹钳座702、若干个送料夹钳703以及两个送料轨道704;两个送料轨道704分别平行设置于封边下模504和切割下模603的两侧,两个夹钳座702分别设置于两个送料轨道704 上,两个夹钳座702均设置有送料夹钳703,第四动力件701为夹钳座702提供动力,使得夹钳座702能够沿送料轨道704运动;

60.参阅附图1

‑

3,外壳输送装置201向封边单元5延伸设置,外壳输送单元 201和送料单元7相互交错设置,且两者在垂直于外壳输送装置201方向具有相互重合部分,外壳输送装置201能够将复合后的口罩移送至送料单元7位置,使口罩从外壳输送装置201移交给送料单元7。

61.使用时,外壳的布料经过外壳生产线2实现外壳的成型,内壳的布料经过内壳生产线3成型,熔喷布经过熔喷布生产线1实现成型,成型后的三层布料再次经过复合单元4进行自动复合,复合后经过封边单元5和起个单元6实现口罩的封边及切割,整个装置能够实现对口罩生产所需布料的自动给料、输送、分段、成型以及多层布料的复合,巧妙运用自动化装置取代了现有技术中人工的大量参与,避免口罩生产过程中人员和布料之间的接触,确保口罩生产的质量,尤其实现了多层布料之间的自动复合、自动输送、自动切割,解决了目前口罩自动化生产过程中的难题,有效提高了生产效率。

62.在优选的实施例中,外壳输送装置201和内壳输送装置301设为相同结构,分别包括夹持机构8和输送机构9,输送机构9沿外壳生产线2或内壳生产线 3方向设置,夹持机构8能够夹持外壳或内壳的侧边以跟随输送机构9移动。

63.在优选的实施例中,输送机构9包括两个第一导轨901、两个第一滑动座 902和第一同步带机构903,两个第一导轨901分别沿外壳成型凹模或内壳成型凹模的两侧对称设置,两个第一滑动座902分别和两个第一导轨901滑动配合,第一同步带机构903和两个第一滑动座902相连;夹持机构8包括若干个第一气动夹钳801,若干个第一气动夹钳801分别和两个第一滑动座902相连,且两个第一滑动座902的第一气动夹钳801一一对应设置;

64.第一滑动座902包括底座9021和升降架9022,底座9021和第一导轨901 滑动配合,升降架9022连接若干个第一气动夹钳801,使夹持机构8能够跟随升降架9022沿竖置方向移动。因为口罩的布料在通过外壳生产线2或内壳生产线3及后续的复合过程中,都需要对口罩进行挪移,而因为杯形口罩的特殊性,在凹模中成型后的布料再向后挪移输送时,需要利用第一滑动座902的升降架9022将布料从凹模中升出,然后再沿第一导轨901进行移动输送,移动至下一工位对应的凹模后,升降架9022再次下降,将夹持机构8夹取的布料对应落入凹模,实现杯形口罩的自动送料转移。

65.在优选的实施例中,驱动装置103包括两个第二导轨1031、两个第二滑动座1032和第二同步带机构1033,两个第二导轨1031分别沿熔喷布凹模1021 的两侧对称设置,两个第

二滑动座1032分别和两个第二导轨1031滑动配合,第二同步带机构1033和两个第二滑动座1032相连;两个第二滑动座1032还连接熔喷布凹模1021,使熔喷布凹模1021跟随第二滑动座1032移动。在本实施例中,熔喷布生产线1不同于外壳生产线2和内壳生产线3的地方是,其中的熔喷布凹模1021是连接于驱动装置103,能够跟随第二滑动座1032沿着第二导轨1031实现移动,这是因为熔喷布的材质不同于外壳和内壳的材质,熔喷布在被撑开装置1022撑开成型的过程中,需要驱动装置103移动使熔喷布同步位移,配合撑开装置1022的动作,避免熔喷布在单个口罩对应部位被撑开装置1022撑开时发生变形撕裂,因此驱动装置103带动熔喷布凹模1021在撑开装置1022和熔喷布复合工位之间移动,实现了熔喷布的自动成型和复合。

66.在优选的实施例中,撑开装置1022包括升降机构10221和凸模10222,凸模10222设有一个,位于熔喷布凹模1021的上方位置,升降机构10221和凸模10222相连,用于驱动凸模10222沿竖直方向移动,以配合熔喷布凹模1021 撑开熔喷布。凸模10222在升降机构10221的带动下能够上下移动,当熔喷布凹槽1021带动熔喷布移动至凸模10222下方位置时,凸模10222向下移动,配合熔喷布凹模1021将熔喷布撑开实现成型。

67.熔喷布成型装置102还包括送料架1023、缝合机构1024和展开机构1025,送料架1023设置于熔喷布生产线1的前端,用于设置熔喷布辊,提供熔喷布,缝合机构1024设有多组导辊组10241及振动子10242、振动台10243和缝合辊 10244,导辊组10241用于向前输送熔喷布,缝合辊10244和振动台10243相互配合,使熔喷布从两者之间穿过,振动子10242和振动台10243相连,能够使振动台10243进行高频振动,以配合缝合辊10244实现两层熔喷布的缝合,且缝合辊10244的表面设有异形刀刃10245,异性刀刃10245能够随着缝合辊 10244的转动,同步将两层熔喷布的多余位置进行切割分离,缝合后的两层熔喷布经过展开机构1025,展开机构1025包括多组转向辊10251和展开架10252,缝合后的熔喷布经多组转向辊10251后从水平状态转变为竖直状态,再经过展开架10252后顺势将两层熔喷布进行展开,为后续撑开装置1022的凸模10222 动作成型做好准备。

68.展开架10252采用锥形结构,且其尖头针对竖直状态的两层熔喷布中间位置,使两层熔喷布顺势从展开架1025经过实现展开。

69.在优选的实施例中,第一运动机构4032包括四个同步带机构40321,四个同步带机构40321两两对称,且分别交错设置,每两个对称的同步带机构40321 和第三滑动座40322相连;

70.第二运动机构4033包括固定板40331和升降气缸40332,固定板40331 经连接杆和第三滑动座40322相连,升降气缸40332分别连接于固定板40331 和第三滑动座40322,升降气缸40332的活塞杆向下延伸连接其中一个夹持装置4034;

71.夹持装置4034包括连接架40341和若干个第二气动夹钳40342,若干个第二气动夹钳40342和连接架40341相连,沿两列平行对称分布,用于夹持熔喷布和内壳。

72.在优选的实施例中,封边单元5设置有至少两个第二动力件502;至少两个第二动力件502至少对应设置一个第一动力件501;第二动力件502包括振动子,振动子包括超声波发生装置和转换杆;封边上模固定连接在转换杆下部;封边下模504的顶面设有和封边上模503配合的封边凸点,封边凸点设有多个且沿口罩的封边轨迹设置。口罩多层布料之间利用超声波振动缝合技术,快速高效,利用振动子带动封边上模503高频振动,同时在封边下模

504的表面设置和封边上模503配合振动的凸点,实现口罩封边。

73.在优选的实施例中,切割单元6设置有至少两个切割上模602,至少两个切割上模602至少对应一个第三动力件601;切割上模602包括主体6021以及上模板6022,上模板6022与主体6021可拆卸的连接;切割刃设置于切割下模603的表面。在本实施例中,上模板6022的硬度小于切割刃的硬度,其可设为尼龙板、橡胶板,使切割上模602向下动作时,上模板6022与切割下模603 的切割刃相互作用时能够对口罩实现切割,并且起到一定的保护作用,避免口罩切割效果不好影响生产进度。

74.在优选的实施例中,送料单元7还包括多个滑块,多个滑块间隔设置在夹钳座702的下部;多个滑块设置有配合部,多个滑块通过配合部与送料滑轨704 配合;夹钳座702包括底板7021和夹钳固定座7022;夹钳固定座7022和送料夹钳703固定连接;底板7021和滑块相连,且底板7021和第四动力件701固定连接;底板7021设置有多个提升件,多个提升件与夹钳固定座7022固定连接,使得夹钳固定座7022能够随提升件的动作相对底板7021升降。

75.在优选的实施例中,送料夹钳703包括多个平动夹钳7031和多个过渡夹钳7032;多个平动夹钳7031和多个过渡夹钳7032分别对称设置于两个夹钳座 702,平动夹钳7031用于夹取封边单元5位置的口罩并跟随夹钳座702移动至切割单元6,将封边单元5的口罩输送至切割单元6;过渡夹钳7032包括伸缩件70321和第三气动夹钳70322,伸缩件70321和第三气动夹钳70322相连,使第三气动夹钳70322能够沿垂直于口罩输送方向移动,第三气动夹钳70322 用于夹取切割下模603中切割后的口罩;当需要将切割下模603中切割后的口罩进行挪移时,因为口罩的边缘被切掉,因此平动夹钳7031无法夹取,此时,需要过渡夹钳7032的伸缩杆70321带动第三气动夹钳70322向内伸出,使第三气动夹钳70322能够夹取到口罩,进行后续挪移。

76.切割单元6还包括顶出件;顶出件设置在切割下模603的下方,切割下模 603底部设置有开口,顶出件动作能够经开口向切割下模603延伸。可以理解的是,顶出件可选用顶出气缸,顶出件动作,能够将切割下模603中的口罩向上顶起,以方便第三气动夹钳70322夹住口罩。

77.本申请所保护的技术方案,并不局限于上述实施例,应当指出,任意一个实施例的技术方案与其他一个或多个实施例中技术方案的结合,在本申请的保护范围内。虽然,上文中已经用一般性说明及具体实施例对本申请作了详尽的描述,但在本申请基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本申请精神的基础上所做的这些修改或改进,均属于本申请要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1