一种剪丝型双喷头碳纤维3D打印设备及其使用方法与流程

一种剪丝型双喷头碳纤维3d打印设备及其使用方法

技术领域

1.本发明涉及3d打印设备技术领域,尤其是一种剪丝型双喷头碳纤维3d打印设备及其使用方法。

背景技术:

2.3d打印是一种快速成形技术,利用一些可粘合材料,通过一层一层叠加的打印方式,构造模型。模具制造、工业设计行业用于建造模型,现正逐渐发展成产品制造,形成“直接数字化制造”,所以3d打印又被称为:快速成型、增材制造、迭层制造等。

3.现有的碳纤维复合材料制造成型工艺复杂,生产周期长,制造大多需要模具,成本较高,且需要胶结或装配等工序,制件的复杂度有限,这些问题大大限制了复合材料结构在工程中的大量应用。巨大的市场需求呼唤先进的复合材料制造技术,高性能、高效率的碳纤维复合材料加工技术和智能装备是行业发展的迫切需求!复合材料3d打印技术是新兴的复合材料智能增材制造技术,我国在连续碳纤维增强热塑性复合材料3d打印技术和装备方面尚属起步阶段,与国外已商业化的复合材料3d打印设备相比,我国现有所制作的复合材料 3d打印机的打印质量较差,碳纤维排布以及表面质量都与预期的有所差距,在打印精度和打印速度上和国外还有一定差距,研究突破新一代复合材料智能增材制造关键技术,开发和应用新型复合材料3d打印装备,对于提高我国高强度轻质复合材料制造产业的核心竞争力具有重要战略意义。

技术实现要素:

4.本申请人针对上述现有生产技术中的缺点,提供一种结构合理的剪丝型双喷头碳纤维3d打印设备及其使用方法,从而实现了碳纤维的快速、高精度、高质量3d打印,并且具备剪丝、压实功能,大大提升了打印灵活性和便利性,实用性好。

5.本发明所采用的技术方案如下:

6.一种剪丝型双喷头碳纤维3d打印设备,包括上下间隔设置且均呈框型结构的上梁组件和下梁组件,上梁组件和下梁组件四个角处均共同安装有立柱,构成机架;所述上梁组件上安装有y向移动组件,y向移动组件上安装有沿其y 向移动的x向移动组件,x向移动组件上安装有沿其x向移动的喷头组件,喷头组件正下方间隔安装有打印台面,打印台面在升降驱动组件的带动下升降;所述喷头组件中并列设置有两个朝下的打印头;还包括为两个打印头分别送丝的两组送丝机构。

7.作为上述技术方案的进一步改进:

8.所述喷头组件的结构为:包括安装于x向移动组件的壳体,从上至下贯穿壳体上壁面安装有接头,接头下方间隔布置有纵向的丝管,丝管底端向下穿出壳体下壁面,丝管底端头贯通安装有打印头,位于壳体内部的丝管下部还安装有加热组件;从送丝机构送出的丝经接头后向下进入丝管,丝在丝管下部融化后经打印头向下喷出;所述壳体外壁面的下部沿着周向均安装有球轮组件。

9.所述壳体外侧壁上固装有舵机,舵机输出端朝下并在端部固装有l型刀片, l型刀片伸至壳体内部,l型刀片内侧的刃口正对着接头与丝管之间的间隔处。

10.所述壳体内部位于加热组件上方的丝管上套装有散热器,壳体外侧壁上固装有风扇,风扇向壳体内部吹风。

11.所述球轮组件的结构为:包括固装于壳体外壁面的支架,从上至下活动贯穿支架间隔安装有销轴,销轴底端安装有球轮,位于球轮与支架外底面之间的销轴上套装有复位弹簧;所述球轮的最低面向下突出于打印头的最低面。

12.所述送丝机构的结构为:包括固装于立柱的电机座,电机座一侧侧面固装有送丝电机,电机座另一相对的侧面固装有支座,送丝电机输出端依次水平贯穿电机座和支座,送丝电机输出端端头固装有大转轮;所述支座侧面转动安装有摇块,摇块上固装有小转轮,摇块与支座之间还安装有压紧弹簧,在压紧弹簧作用下使得小转轮圆周面与大转轮圆周面贴紧。

13.所述摇块上端头通过转轴与支座转动安装,摇块下端的一侧与支座之间安装压紧弹簧,摇块下端的另一侧固装有小转轮;所述小转轮的轴向与大转轮的轴向相互平行,小转轮的圆周面上沿着周向开有供丝嵌置的凹槽;

14.还包括固装于电机座侧面的外壳,外壳将摇块、压紧弹簧、小转轮和大转轮包容在内,外壳上开有上下贯穿的过丝孔。

15.所述上梁组件相对的两外侧面上分别固装有侧板;

16.所述y向移动组件的结构为:包括固装于其中一个侧板上的y向电机,y 向电机输出端贯穿侧板后通过小皮带机构衔接安装有主动轴;所述小皮带机构位于侧板外侧,主动轴两端部分别转动安装于两个侧板上,两个侧板之间还转动安装有与主动轴平行的从动轴,主动轴和从动轴分别位于上梁组件中与侧板相垂直的两个上横梁内侧;所述主动轴两端部与从动轴两端部之间分别安装有大皮带机构,大皮带机构位于侧板内侧,位于大皮带机构下方的侧板内侧面还安装有y向导杆;单组大皮带机构的皮带上均固装有y向滑块,两个y向滑块之间共同安装有x向移动组件,单个y向滑块均被对应的y向导杆贯穿;

17.所述x向移动组件的结构为:包括固装于其中一个y向滑块的x向电机,x 向电机的输出端呈y向设置,x向电机输出端端部衔接安装有x向皮带机构,x 向皮带机构的一个带轮固装于x向电机输出端,x向皮带机构的另一个带轮转动安装于另一个y向滑块上;位于x向皮带机构上方和下方的两个y向滑块之间还共同对称安装有x向导杆;所述x向皮带机构的皮带上固装有x向滑块,x 向滑块前侧面固装喷头组件,x向导杆贯穿x向滑块。

18.所述升降驱动组件的结构为:包括固装于下梁组件下方的升降电机,位于升降电机上方的下梁组件顶面固装有支撑板,升降电机的输出端朝上,升降电机输出端安装有竖直布置的丝杆,丝杆两端分别与支撑板和机架转动安装,位于丝杆两侧的支撑板和机架之间还安装有升降导杆;所述丝杆通过螺旋副配合安装有升降板,升降导杆贯穿升降板;所述升降板为开口朝前的u型结构,升降板上固装有打印台面。

19.一种所述的剪丝型双喷头碳纤维3d打印设备的使用方法,包括如下步骤:

20.将基体和碳纤维的原丝分别穿过送丝机构后穿至对应的打印头内;

21.升降驱动组件工作,带动打印台面竖直移动,使得打印台面与打印头之间间隔预设的高度;

22.x向移动组件和y向移动组件工作,带动喷头组件移动至打印台面的预设位置;

23.送丝机构工作,喷头组件工作,原丝在送丝机构作用下输送至喷头组件中,原丝在喷头组件中融化并经对应的打印头向下输出打印至打印台面上;

24.同时,x向移动组件和y向移动组件工作,带动喷头组件相对于打印台面在水平面内移动,从而在打印台面上打印出预设的路径;

25.升降驱动组件工作,带动打印台面下移一个层高;送丝机构、喷头组件以及x向移动组件、y向移动组件继续工作进行打印;

26.打印进行时,基体材料和碳纤维材料依次间隔打印,并进行压实;即先打印一层基体材料并由喷头组件上的球轮组件进行压实,再在打印的基体材料上打印一层碳纤维材料,并由球轮组件压实;

27.碳纤维材料在每次打印之后,从打印头上方将原丝剪断同时停止送丝。

28.本发明的有益效果如下:

29.本发明结构紧凑、合理,操作方便,通过x向移动组件、y向移动组件和升降驱动组件实现喷头组件与打印台面之间的三向相对运动,助力于打印精度和质量的提升;喷头组件上双打印头的设置,配合双打印头的切换使用,有效提升了打印速率和使用便利性;并且,喷头组件中打印头上方具备剪丝功能,喷头组件底面设置有用于压实的球轮组件,进一步极大的助力于提升碳纤维3d 打印的精度和质量,提升了实用性;

30.本发明还具有以下优点:

31.当碳纤维停止打印时,舵机工作,驱动l型刀片摆动,从接头和丝管的间隔处将碳纤维原丝切断,从而停止碳纤维材料的打印;安装于壳体侧面的风扇不断将喷头组件内部的热气吹散,与风扇相对的壳体侧面开有排热的孔,以防止原丝的提前融化,有效保证了打印头上方加热组件处原丝的正常送料;喷头组件内部的丝管为原丝的输送提供了导向;加热组件将原丝加热融化,使其能够顺利从下方的打印头打印输出;喷头组件包含有两个打印头,其可分别用于打印基体材料和碳纤维,亦可根据打印要求随时切换打印材料,使用方便灵活;

32.在打印之后,将球轮组件对准刚刚打印于打印台面的材料,并按照打印路径带动球轮组件移动,从而实现材料打印后的压实,使得打印的材料受力更加致密,促进了打印质量的提升。

附图说明

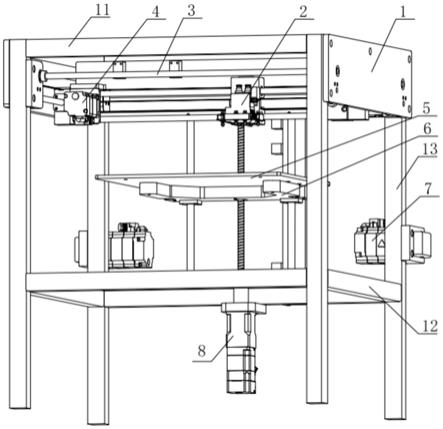

33.图1为本发明的结构示意图。

34.图2为本发明喷头组件的结构示意图。

35.图3为图2的爆炸图。

36.图4为本发明送丝机构的结构示意图。

37.图5为本发明送丝机构中小转轮和大转轮的安装示意图。

38.图6为本发明中y向移动组件和x向移动组件的安装示意图。

39.图7为图6另一视角的示意图。

40.图8为本发明升降驱动组件的结构示意图。

41.其中:1、侧板;2、喷头组件;3、y向移动组件;4、x向移动组件;5、打印台面;6、升降

板;7、送丝机构;8、升降驱动组件;

42.11、上梁组件;12、下梁组件;13、立柱;

43.21、壳体;22、打印头;23、加热组件;24、散热器;25、丝管;26、接头;27、风扇;28、舵机;281、l型刀片;29、球轮组件;291、销轴;292、支架;293、复位弹簧;294、球轮;

44.31、y向电机;32、小皮带机构;33、主动轴;34、大皮带机构;35、y 向滑块;36、y向导杆;37、从动轴;

45.41、x向电机;42、x向皮带机构;43、x向导杆;44、x向滑块;

46.71、送丝电机;72、电机座;73、支座;74、摇块;75、压紧弹簧;76、外壳;77、小转轮;78、大转轮;

47.81、升降电机;82、丝杆;83、升降导杆;84、支撑板。

具体实施方式

48.下面结合附图,说明本发明的具体实施方式。

49.如图1所示,本实施例的一种剪丝型双喷头碳纤维3d打印设备,包括上下间隔设置且均呈框型结构的上梁组件11和下梁组件12,上梁组件11和下梁组件12四个角处均共同安装有立柱13,构成机架;上梁组件11上安装有y向移动组件3,y向移动组件3上安装有沿其y向移动的x向移动组件4,x向移动组件4上安装有沿其x向移动的喷头组件2,喷头组件2正下方间隔安装有打印台面5,打印台面5在升降驱动组件8的带动下升降;喷头组件2中并列设置有两个朝下的打印头22,两个打印头22可分别用于打印基体材料和碳纤维,亦可根据打印要求随时切换打印材料,使用方便灵活;还包括为两个打印头22 分别送丝的两组送丝机构7。

50.通过x向移动组件4、y向移动组件3和升降驱动组件8实现喷头组件2 与打印台面5之间的三向相对运动,助力于打印精度和质量的提升;喷头组件 2上双打印头22的设置,配合双打印头22的切换使用,有效提升了打印速率和使用便利性;并且,喷头组件2中打印头22上方具备剪丝功能,喷头组件2 底面设置有用于压实的球轮组件29。

51.如图2和图3所示,喷头组件2的结构为:包括安装于x向移动组件4的壳体21,从上至下贯穿壳体21上壁面安装有接头26,接头26下方间隔布置有纵向的丝管25,丝管25底端向下穿出壳体21下壁面,丝管25底端头贯通安装有打印头22,丝管25为原丝的输送提供了导向,位于壳体21内部的丝管25 下部还安装有加热组件23,加热组件23将原丝加热融化,使其能够顺利从下方的打印头22打印输出,加热组件23处还安装有随时监测温度变化的温度传感器;从送丝机构7送出的丝经接头26后向下进入丝管25,丝在丝管25下部融化后经打印头22向下喷出;壳体21外壁面的下部沿着周向均安装有球轮组件29。

52.壳体21外侧壁上固装有舵机28,舵机28输出端朝下并在端部固装有l型刀片281,l型刀片281伸至壳体21内部,l型刀片281内侧的刃口正对着接头26与丝管25之间的间隔处,在舵机28工作旋转一定角度时带动l型刀片 281摆动一定角度,从而在接头26与丝管25间隔处将原丝切断,从而停止材料的打印。

53.壳体21内部位于加热组件23上方的丝管25上套装有散热器24,壳体21 外侧壁上固装有风扇27,风扇27向壳体21内部吹风,与风扇27相对的壳体 21侧面开有排热的孔,风扇27工作,将喷头组件2内部的热气吹散,以防止原丝提前融化,有效保证了打印头22上方

加热组件23处原丝的正常送料。

54.球轮组件29的结构为:包括固装于壳体21外壁面的支架292,从上至下活动贯穿支架292间隔安装有销轴291,销轴291底端安装有球轮294,位于球轮294与支架292外底面之间的销轴291上套装有复位弹簧293,复位弹簧293 的存在使得球轮294压实材料时施加的力为柔性力,在保证压实效果的同时助力于球轮组件29使用寿命的提升;球轮294的最低面向下突出于打印头22的最低面。

55.在打印之后,将球轮组件29对准刚刚打印于打印台面5的材料,并按照打印路径带动球轮组件29移动,从而实现材料打印后的压实,使得打印的材料受力更加致密,促进了打印质量的提升。

56.如图4所示,送丝机构7的结构为:包括固装于立柱13的电机座72,电机座72一侧侧面固装有送丝电机71,电机座72另一相对的侧面固装有支座73,送丝电机71输出端依次水平贯穿电机座72和支座73,送丝电机71输出端端头固装有大转轮78;支座73侧面转动安装有摇块74,摇块74上固装有小转轮77,摇块74与支座73之间还安装有压紧弹簧75,在压紧弹簧75作用下使得小转轮77圆周面与大转轮78圆周面贴紧;送丝电机71工作驱动大转轮78转动,大转轮78通过摩擦力带动小转轮77转动,大转轮78和小转轮77的同步转动实现两者之间原丝的输送。

57.如图5所示,摇块74上端头通过转轴与支座73转动安装,摇块74下端的一侧与支座73之间安装压紧弹簧75,摇块74下端的另一侧固装有小转轮77;小转轮77的轴向与大转轮78的轴向相互平行,小转轮77的圆周面上沿着周向开有供丝嵌置的凹槽;

58.还包括固装于电机座72侧面的外壳76,外壳76将摇块74、压紧弹簧75、小转轮77和大转轮78包容在内,外壳76上开有上下贯穿的过丝孔。

59.上梁组件11相对的两外侧面上分别固装有侧板1;

60.如图6和图7所示,y向移动组件3的结构为:包括固装于其中一个侧板1 上的y向电机31,y向电机31输出端贯穿侧板1后通过小皮带机构32衔接安装有主动轴33;小皮带机构32位于侧板1外侧,主动轴33两端部分别转动安装于两个侧板1上,两个侧板1之间还转动安装有与主动轴33平行的从动轴 37,主动轴33和从动轴37分别位于上梁组件11中与侧板1相垂直的两个上横梁内侧;主动轴33两端部与从动轴37两端部之间分别安装有大皮带机构34,大皮带机构34位于侧板1内侧,位于大皮带机构34下方的侧板1内侧面还安装有y向导杆36;单组大皮带机构34的皮带上均固装有y向滑块35,两个y 向滑块35之间共同安装有x向移动组件4,单个y向滑块35均被对应的y向导杆36贯穿;

61.x向移动组件4的结构为:包括固装于其中一个y向滑块35的x向电机41, x向电机41的输出端呈y向设置,x向电机41输出端端部衔接安装有x向皮带机构42,x向皮带机构42的一个带轮固装于x向电机41输出端,x向皮带机构42的另一个带轮转动安装于另一个y向滑块35上;位于x向皮带机构42 上方和下方的两个y向滑块35之间还共同对称安装有x向导杆43;x向皮带机构42的皮带上固装有x向滑块44,x向滑块44前侧面固装喷头组件2,x向导杆43贯穿x向滑块44。

62.如图8所示,升降驱动组件8的结构为:包括固装于下梁组件12下方的升降电机81,位于升降电机81上方的下梁组件12顶面固装有支撑板84,升降电机81的输出端朝上,升降电机81输出端安装有竖直布置的丝杆82,丝杆82 两端分别与支撑板84和机架转动安装,位

于丝杆82两侧的支撑板84和机架之间还安装有升降导杆83;丝杆82通过螺旋副配合安装有升降板6,升降导杆 83贯穿升降板6;升降板6为开口朝前的u型结构,升降板6上固装有打印台面5。

63.本实施例的剪丝型双喷头碳纤维3d打印设备的使用方法,包括如下步骤:

64.第一步:将基体和碳纤维的原丝分别穿过送丝机构7后穿至对应的打印头 22内;

65.送丝机构7内部的原丝从小转轮77、大转轮78贴紧处的凹槽处穿过;原丝经喷头组件2顶部的接头26穿入,并经丝管25向下穿至打印头22上方;

66.第二步:升降驱动组件8工作,带动打印台面5竖直移动,使得打印台面 5与打印头22之间间隔预设的高度;

67.升降电机81工作,驱动丝杆82转动,与丝杆82通过螺母螺旋副配装的升降板6随之上升或下降,从而打印台面5上升或下降;

68.第三步:x向移动组件4和y向移动组件3工作,带动喷头组件2移动至打印台面5的预设位置;

69.y向电机31工作,经小皮带机构32的传动带动主动轴33转动,主动轴33 经两端的大皮带机构34带动从动轴37转动,大皮带机构34的传动拉动x向移动组件4以y向导杆36为导向在y向移动,从而喷头组件2随x向移动组件4 在y向移动,实现喷头组件2相对于打印台面5在y方向的移动;

70.x向电机41工作,驱动x向皮带机构42传动,从而带动喷头组件2以x 向导杆43位导向在x向移动,实现喷头组件2相对于打印台面5在x方向的移动;

71.第四步:送丝机构7工作,喷头组件2工作,原丝在送丝机构7作用下输送至喷头组件2中,原丝在喷头组件2中融化并经对应的打印头22向下输出打印至打印台面5上;

72.送丝电机71工作,驱动大转轮78转动,大转轮78通过摩擦力带动与其贴紧的小转轮77转动,实现材料原丝的输送;

73.加热组件23工作,将通过对应位置处丝管25中的原丝融化,并从下方的打印头22输出;

74.第五步:同时,x向移动组件4和y向移动组件3工作,带动喷头组件2 相对于打印台面5在水平面内移动,从而在打印台面5上打印出预设的路径;

75.第六步:升降驱动组件8工作,带动打印台面5下移一个层高;送丝机构 7、喷头组件2以及x向移动组件4、y向移动组件3继续工作进行打印;

76.第七步:打印进行时,基体材料和碳纤维材料依次间隔打印,并进行压实;即先打印一层基体材料并由喷头组件2上的球轮组件29进行压实,再在打印的基体材料上打印一层碳纤维材料,并由球轮组件29压实;

77.将球轮组件29的球轮294对准刚刚打印于打印台面5的材料,并按照打印路径带动球轮组件29移动,从而实现材料打印后的压实;

78.碳纤维材料在每次打印之后,从打印头22上方将原丝剪断同时停止送丝;

79.舵机28工作,驱动l型刀片281摆动,从接头26和丝管25的间隔处将碳纤维原丝切断,从而停止碳纤维材料的打印。

80.本发明实现了碳纤维的快速、高精度、高质量3d打印,并且具备剪丝、压实功能,打印灵活性和使用便利性高,实用性好。

81.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1