注塑机的塑化机构的制作方法

[0001]

本实用新型涉及一种注塑机,尤其涉及一种注塑机的塑化机构。

背景技术:

[0002]

目前,如图1所示,市场上主流的注塑机的塑化机构200通常是传动轴210通过推力轴承220固定在射台活动板230上,塑化螺杆240的尾部固定在传动轴210上,塑化螺杆240的头部还可转动地穿入熔胶筒250内,而熔胶筒250固定于射台前板260上,射台前板260固定于支撑平台270上,射台活动板230沿塑化螺杆240的轴向滑设于支撑平台270上,最后,塑化马达280和传动轴210连接一起,由塑化马达280提供扭力,并通过传动轴210驱使塑化螺杆240于熔胶筒250内转动;同时,在射台活动板230相对支撑平台270轴向滑移过程中,还使得塑化螺杆240于熔胶筒250内做往复式的轴向滑移,以满足塑化的需要。但是,该塑化机构200存在熔胶扭力小的不足。

[0003]

当需要的熔胶扭力大时,如图2所示,常常用增加齿轮箱290来放大塑化马达280扭力,就是在原来塑化马达280的位置上安装齿轮箱290,塑化马达280再安装在齿轮箱290上,此时的塑化螺杆240在熔胶筒250内直线运动的轴向力由推力轴承220承担,而齿轮箱290不受力,故存在结构复杂、传动效率低及工作不可靠的缺陷。

[0004]

因此,急需要一种结构简单、传动效率高及工作可靠的注塑机的塑化机构来克服上述的缺陷。

技术实现要素:

[0005]

本实用新型的目的在于提供一种结构简单、传动效率高及工作可靠的注塑机的塑化机构。

[0006]

为了实现上述目的,本实用新型的注塑机的塑化机构包括熔料筒、塑化螺杆、塑化马达、射台板、支撑平台及齿轮箱。所述熔料筒固定在所述射台板上,所述射台板固定在所述支撑平台上,所述塑化螺杆可沿所述塑化螺杆的轴向在所述熔料筒内做往复滑移;所述齿轮箱可沿所述塑化螺杆的轴向滑移地设于所述支撑平台上,所述齿轮箱具有旋转输入端和旋转输出端,所述塑化螺杆与所述齿轮箱的旋转输出端固定连接,所述塑化马达与所述齿轮箱的旋转输入端固定连接,所述塑化马达安装于所述齿轮箱的箱体上,或者,所述塑化马达呈与所述齿轮箱同步同向滑移地设于所述支撑平台上,所述塑化马达通过所述齿轮箱驱使所述塑化螺杆于所述熔料筒内转动。

[0007]

较佳地,所述齿轮箱包含所述箱体及安装于所述箱体内的传动轴和小齿轮,所述传动轴上具有环绕该传动轴一周并与所述小齿轮啮合传动的轮齿,所述传动轴上的轮齿数量大于所述小齿轮的轮齿数量,所述旋转输出端形成于所述传动轴处,所述旋转输入端形成于所述小齿轮处。

[0008]

较佳地,所述齿轮箱还包含推力轴承,所述推力轴承套装于所述传动轴与所述箱体之间。

[0009]

较佳地,所述推力轴承沿所述传动轴的轴向分别布置于所述传动轴上的轮齿之两侧外。

[0010]

较佳地,所述齿轮箱还包含安装轴承,所述小齿轮通过所述安装轴承装配于所述箱体内。

[0011]

较佳地,所述旋转输入端位于所述旋转输出端的上方,所述塑化马达还沿所述塑化螺杆的轴向与所述箱体叠设。

[0012]

较佳地,所述塑化马达和塑化螺杆在所述箱体上呈异侧布置。

[0013]

较佳地,所述塑化螺杆的端部还插置于所述旋转输出端的中心处。

[0014]

较佳地,所述塑化马达的输出轴穿入所述箱体并插置于所述小齿轮的中心处。

[0015]

较佳地,所述输出轴穿入所述箱体的位置还套装有所述安装轴承。

[0016]

与现有技术相比,由于齿轮箱可沿塑化螺杆的轴向滑移地设于支撑平台上,且塑化螺杆与齿轮箱的旋转输出端固定连接,使得塑化螺杆直接与齿轮箱连接,并由齿轮箱承担塑化螺杆在熔料筒内直线运动的轴向力,相对于传统的带齿轮箱的塑化机构来说具有结构简单、传动效率高和工作可靠的优点。

附图说明

[0017]

图1是现有的不带齿轮箱的塑化机构的结构示意图。

[0018]

图2是现有的带齿轮箱的塑化机构的结构示意图。

[0019]

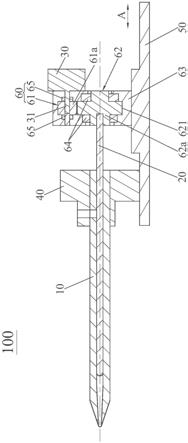

图3是本实用新型的注塑机的塑化机构的结构示意图。

具体实施方式

[0020]

下面结合给出的说明书附图对本实用新型的较佳实施例作出描述。

[0021]

请参阅图3,本实用新型的注塑机的塑化机构100包括熔料筒10、塑化螺杆20、塑化马达30、射台板40、支撑平台50及齿轮箱60。熔料筒10固定在射台板40上,由射台板40对熔料筒10提供支撑和固定作用。射台板40固定在支撑平台50上,由支撑平台50对射台板40提供支撑和固定作用,从而使得熔料筒10通过射台板40而悬置于支撑平台50上。塑化螺杆20可沿塑化螺杆20的轴向(即双箭头a所指)在熔料筒10内做往复滑移,以满足塑化螺杆20将熔料筒10内的物料射出的要求。齿轮箱60可沿塑化螺杆20的轴向滑移地设于支撑平台50上,由支撑平台50对齿轮箱60提供滑动支撑作用,从而使得齿轮箱60能在支撑平台50上做轴向滑移,以满足齿轮箱60带动塑化螺杆20做轴向滑移的要求;齿轮箱60具有旋转输入端61a和旋转输出端62a,较优的是,旋转输入端61a和旋转输出端62a彼此平行。塑化螺杆20与齿轮箱60的旋转输出端62a固定连接,塑化马达30与齿轮箱60的旋转输入端61a固定连接,塑化马达30还安装于齿轮箱60的箱体63上,由箱体63对塑化马达30提供支撑固定作用;因此,在塑化马达30的工作下,工作的塑化马达30通过齿轮箱60驱使塑化螺杆20于熔料筒10内转动,以满足搅拌射料的要求。可理解的是,根据实际需要,塑化马达30可呈与齿轮箱60同步同向滑移地(即塑化马达30和齿轮箱60两者的滑移方向和速度相同)设于支撑平台50上,以满足塑化马达30与齿轮箱60之间相对静止的要求;而实现塑化马达30和齿轮箱60相对静止的方式可以为将塑化马达30和齿轮箱60同时安装于同一个往复滑移机构的输出端,由该往复滑移机构驱使塑化马达30和齿轮箱60一起相对支撑平台50做轴向的往复滑移。举

例而言,往复滑移机构可为直线电机,塑化马达30和齿轮箱60同时安装于直线电机的动子模块处;又或者,往复滑移机构可为由旋转电机、丝母、丝杆和滑座等组成的结构,此时将塑化马达30和齿轮箱60安装于滑座处,但不限于此。更具体地,如下:

[0022]

如图3所示,齿轮箱60包含前述的箱体63及安装于箱体63内的传动轴62和小齿轮61。传动轴62上具有环绕该传动轴62一周并与小齿轮61啮合传动的轮齿621,传动轴62上的轮齿621数量大于小齿轮61的轮齿数量,这样使得小齿轮61的旋转速度大于传动轴62的速度,从而使得传动轴62所传输扭力比小齿轮61要大;旋转输出端62a形成于传动轴62处,旋转输入端61a形成于小齿轮61处,这样设计使得齿轮箱60的结构更紧凑,减少旋转输出端62a与旋转输入端61a之间的中间传动零件数量。具体地,齿轮箱60还包含推力轴承64及安装轴承65;推力轴承64套装于传动轴62与箱体63之间,较优的是,推力轴承64沿传动轴62的轴向(即双箭头a所指)分别布置于传动轴62上的轮齿621之两侧外,以借助推力轴承64能更可靠地承担塑化螺杆20于熔料筒10内轴向滑移的轴力;小齿轮61通过安装轴承65装配于箱体63内,以提高小齿轮61旋转的顺畅可靠性。可理解的是,传动轴62和轮齿621的组合相当于齿轮轴结构。

[0023]

如图3所示,旋转输入端61a位于旋转输出端62a的上方,塑化马达30还沿塑化螺杆20的轴向与箱体63叠设,较优的是,塑化马达30和塑化螺杆20在箱体63上呈异侧布置,这样能避免塑化马达30因与塑化螺杆20在箱体63上同侧布置而对塑化螺杆20的轴向滑移范围造成一定的障碍,故与塑化马达30同侧布置的塑化螺杆20之设计长度要比与塑化马达30异侧布置的塑化螺杆20之设计长度大。具体地,塑化螺杆20的端部还插置于旋转输出端62a的中心处,塑化马达30的输出轴31穿入箱体63并插置于小齿轮62的中心处,使得齿轮箱60分别与塑化螺杆20和塑化马达30的装配更简洁。更具体地,输出轴31穿入箱体63的位置还套装有前述的安装轴承65,以确保塑化马达30驱使小齿轮62转动的顺畅性。可理解的是,由于旋转输入端61a形成于小齿轮61处及旋转输出端62a形成于传动轴62处,当旋转输入端61a位于旋转输出端62a的上方时,对应地,小齿轮61位于传动轴62的正上方,状态见图3所示。

[0024]

与现有技术相比,由于齿轮箱60可沿塑化螺杆20的轴向滑移地设于支撑平台50上,且塑化螺杆20与齿轮箱60的旋转输出端62a固定连接,使得塑化螺杆20直接与齿轮箱60连接,并由齿轮箱60承担塑化螺杆20在熔料筒10内直线运动的轴向力,相对于传统的带齿轮箱的塑化机构来说具有结构简单、传动效率高和工作可靠的优点。

[0025]

以上所揭露的仅为本实用新型的较佳实例而已,其作用是方便本领域的技术人员理解并据以实施,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1