一种带隔片的注塑模具的制作方法

1.本实用新型涉及注塑模具技术领域,尤其是指一种带隔片的注塑模具。

背景技术:

2.模具是注塑成型中不可缺少的重要工具,注塑成型是将热熔态的塑胶材料高速注入模具内具有所需形状的密闭型腔中,待塑胶材料冷却固化,打开模具将固化的塑胶产品顶出,以获得成型产品的加工方法。由于注塑成型加工方法具有成型费用低、成型周期短、成型过程简单和易于成型形状复杂的塑胶产品等特点,因此在塑胶产品应用领域应用极为广泛。

3.注塑模具产品成型过程中会产生大量的热,模具通过设计冷却水路,将冷却液通入水路进行各个位置的冷却,由于结构上和空间上的限制导致了冷却水路和水孔的设计往往达不到理想的冷却效果,对于一些设有较深孔的注塑件和管状注塑件,如果没有充分冷却,脱模时容易损坏注塑件,脱模效果差,导致生产效率低。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种带隔片的注塑模具,能够充分对注塑件进行冷却,有效避免脱模损坏注塑件,脱模效果好。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

6.一种带隔片的注塑模具,其包括后模面板、顶针板、前模板以及与前模板相对应的后模板,前模板设有前模板芯,后模板设有与前模板芯相对应的后模芯,顶针板位于后模面板与后模板之间移动,所述注塑模具还包括安装于后模面板的压板、固定安装于压板的司筒针、固定于顶针板的司筒以及固定于后模面板的隔片,司筒针依次穿过顶针板和司筒,司筒针、司筒、前模板芯与后模芯围设形成模腔,司筒针内部设有注液孔,隔片远离后模面板的一端插入注液孔内,隔片远离后模面板的一端设有通液缺口,注液孔经由隔片分隔为进液侧和出液侧,后模面板的一端设有与注液孔的进液侧连通的进液通道,后模面板的另一端设有与注液孔的出液侧连通的出液通道,冷却液依次通过进液通道、注液孔的进液侧、注液孔的出液侧和出液通道,司筒针的上端设有定位凸圆,前模板芯凹设有定位凹槽,定位凸圆限位于定位凹槽内。

7.进一步地,所述进液通道的开口端设有第一水咀,出液通道的开口端设有第二水咀。

8.进一步地,所述压板设有安装槽,司筒针的下端设有固定头,固定头限位于安装槽内,固定头设有圆弧部和平板部,固定头的形状与安装槽的形状相同。

9.进一步地,所述司筒针与后模面板之间设有第一胶圈,隔片与后模面板之间设有第二胶圈。

10.进一步地,所述前模板芯设有迂回设置的第一运水,后模芯设有迂回设置的第二运水。

11.本实用新型的有益效果:冷却液进入司筒针的内部,吸收司筒针和模腔内的注塑件的热量,冷却液能够进入注塑件的内部深处,对注塑件进行均匀且快速地冷却,充分对注塑件进行冷却,通入冷却液一段时间后,顶针板上移驱使司筒上移,司筒针保持不动,司筒将冷却后的注塑件顶出模腔,有效避免脱模损坏注塑件,脱模效果好。

附图说明

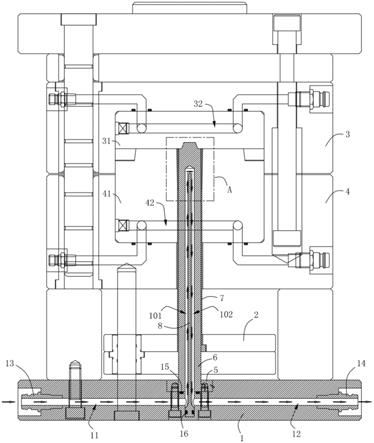

12.图1为本实用新型的整体结构示意图。

13.图2为图1中a部分的局部放大结构示意图。

14.图3为本实用新型的压板和司筒针的分解结构示意图。

15.图4为本实用新型的司筒针的结构示意图。

16.图5为本实用新型的司筒的结构示意图。

具体实施方式

17.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

18.如图1至图5所示,本实用新型提供的一种带隔片的注塑模具,其包括后模面板1、顶针板2、前模板3以及与前模板3相对应的后模板4,前模板3设有前模板芯31,后模板4设有与前模板芯31相对应的后模芯41,顶针板2位于后模面板1与后模板4之间移动,所述注塑模具还包括安装于后模面板1的压板5、固定安装于压板5的司筒针6、固定于顶针板2的司筒7以及固定于后模面板1的隔片8,司筒针6依次穿过顶针板2和司筒7,司筒针6、司筒7、前模板芯31与后模芯41围设形成模腔9,司筒针6内部设有注液孔10,隔片8远离后模面板 1的一端插入注液孔10内,隔片8远离后模面板1的一端设有通液缺口81,通液缺口81用于将进液侧101和出液侧102连通,注液孔10经由隔片8分隔为进液侧101和出液侧102,底1 板的一端设有与注液孔10的进液侧101连通的进液通道11,后模面板1的另一端设有与注液孔10的出液侧102连通的出液通道12,冷却液依次通过进液通道11、注液孔的进液侧101、注液孔的出液侧102和出液通道12。压板5与后模面板1经由螺钉固定连接,司筒针6的上端设有定位凸圆62,前模板芯31凹设有定位凹槽311,合模时,定位凸圆62限位于定位凹槽 311内,定位效果好,提高各个零件的配合精确度。

19.实际运用中,冷却液进入司筒针6的内部,吸收司筒针6和模腔9内的注塑件的热量,冷却液能够进入注塑件的内部深处,对注塑件进行均匀且快速地冷却,充分对注塑件进行冷却,通入冷却液一段时间后,顶针板2上移驱使司筒7上移,司筒针6保持不动,司筒7将冷却后的注塑件顶出模腔9,有效避免脱模损坏注塑件,脱模效果好。

20.本实施例中,所述进液通道11的开口端设有第一水咀13,出液通道12的开口端设有第二水咀14,第一水咀13用于与通入冷却液的管道连接,第二水咀14用于与排出冷却液的管道连接。

21.本实施例中,所述压板5设有安装槽51,司筒针6的下端设有固定头61,固定头61限位于安装槽51内,固定头61设有圆弧部611和平板部612,固定头61的形状与安装槽51的形状相同,固定头61的特殊形状能够防止冷却液在司筒针6内流通时司筒针6发生滑动,提高稳定性,冷却效果好。

22.本实施例中,所述司筒针6与后模面板1之间设有第一胶圈15,隔片8与后模面板1之间设有第二胶圈16。第一胶圈15和第二胶圈16均选用软胶材料制成,其用于防止冷却液渗出,提高密封性,冷却液回收完全。

23.本实施例中,所述前模板芯31设有迂回设置的第一运水32,后模芯41设有迂回设置的第二运水42。第一运水32和第二运水42分别通入冷却液,分别用于对前模板芯31、后模芯 41和模腔9进行冷却,加强冷却效率,脱模效果好,提成生产的效率。

24.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

25.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1