粉末输送系统和制造三维工件的设备的制作方法

1.本实用新型涉及一种粉末输送系统,其适合用在借助増材层叠构造方法制造三维工件的设备中。本实用新型还涉及一种配备有这种粉末输送系统的用于制造三维工件的设备。

背景技术:

2.在用于制造三维工件的增材层叠构造方法、尤其是所谓的粉末床熔融中,原料粉末被逐层施加至基材上并依据待制作的工件的期望几何形状在局部选择性地被施以电磁辐射例如激光射线或粒子射线。进入粉末层中的辐射造成原料粉末颗粒的加热和进而熔融或烧结。接着,依次将其它原料粉末层施加到基材上的已经过辐照处理的层,直到工件具有期望的形状和尺寸。原料粉末可以包含陶瓷材料、金属材料或塑料材料,但也可以含有其混合物。增材层叠构建方法且尤其是粉末床熔融方法例如可以被用于制造原型、工具、备用件或医用假体例如像牙科假体或矫形假体及用于依据cad数据修复构件。

3.例如在ep 3 023 227 b1中描述了一种用于借助粉末床熔融来制造三维工件的装置。该装置包括工作腔室,在工作腔室中安置有基材和用于施加原料粉末至基材的粉末铺敷装置。工作腔室配设有用于将原料粉末供至粉末铺敷装置的粉末入口和用于从工作腔室排出多余原料粉末的粉末出口。粉末循环管路将工作腔室的粉末出口连接至工作腔室的粉末入口,在该粉末循环管路中安置有用于通过粉末循环管路输送原料粉末的输送机构。

4.此外,在ep 3 165 303 b1或ep 3 167 984 b1中公开了适合用在借助粉末床熔融来制造三维工件的装置中的取出系统,其用于从该装置的工作腔室内移除成品工件。取出系统均包括抽吸系统,其用于从取出的工件上清除多余的原料粉末。

技术实现要素:

5.本实用新型着眼于以下任务,即,指明一种尤其是适合用在借助增材层叠构造方法制造三维工件的设备中的粉末输送系统,其能可靠高效地工作。另外,本实用新型着眼于以下任务,即,提供一种配备有这种粉末循环的用于制造三维工件的设备。

6.粉末输送系统包括输送管路。输送管路尤其是如下输送管路,其适于至少在局部被含有粉末的介质流过。所述粉末例如可以是由金属、金属合金、陶瓷或塑料构成的粉末或粉末混合物。优选地,要被输送经过输送管路的粉末适于在用于借助增材层叠构造方法尤其是粉末床熔融来制造三维工件的设备中加工,并且例如可以具有在小于100微米范围内的微粒尺寸。该输送管路优选由如下的材料例如金属或合适的塑料材料构成,其足以承受要由输送管路输送的粉末对输送管路材料造成的磨蚀负荷。

7.在输送管路内设置有输送机构,输送机构设立用于在该输送管路的设于输送机构上游的第一管段内产生第一压力,第一压力小于输送管路的设于输送机构下游的第二管段内的第二压力。在本技术的上下文中,术语“上游”或“下游”始终是关于在输送管路中借助输送机构被输送经过输送管路的介质的流动方向而言的。

8.此外,该粉末输送系统包括在输送机构下游设于输送管路的第二管段中的平衡容器。该平衡容器设立用于容纳至少一部分流过该输送管路的第二管段的介质,使得在输送管路的设于平衡容器下游的第三管段内出现第三压力,第三压力低于在输送管路的第二管段内的第二压力。因此在粉末输送系统的工作中,至少一部分流过输送管路的第二管段的介质可以从输送管路被分流到平衡容器中,而不是被直接引导入输送管路的第三管段。

9.因此,该平衡容器允许减小如下的压差,其在粉末输送系统工作中出现在输送管路的与第一管段相连的第一端和输送管路的与第三管段相连的第二端之间。由此可以减小该输送管路内的可能干扰粉末输送系统工作的显著压力波动。该粉末输送系统因此可以特别可靠地工作。此外,通过避免输送管路内的过度压力波动,能够提升该输送机构的输送功率,使得粉末输送系统也特别高效地工作。

10.该粉末输送系统还包括控制阀,其设立用于按如下方式来控制流过输送管路的第二管段的介质供入平衡容器,即,该输送管路的第三管段内的第三压力趋近期望的目标值。因此,借助控制阀,可以使该输送管路的第三管段内的第三压力适配于期望的目标值。例如该输送管路的第三管段内的第三压力可以借助控制阀被调整到目标值,该目标值对应于用于制造三维工件的设备的与粉末输送系统相连的系统(如取出系统)中的压力。

11.该输送管路的第三管段内的第三压力优选高于输送管路的第一管段内的第一压力。在输送管路的第三管段中出现的第三压力的值与此相应地优选介于输送管路的第一管段内的第一压力的值与输送管路的第二管段内的第二压力的值之间。

12.第一压力优选是低于海平面大气压的负压。该输送管路的第一管段内的负压例如可以源自被输送经过输送管路第一管段的含粉末介质的流阻和/或流动损失。随着输送范围增大和经过输送管路第一管段的粉末质量流量增大,由气压阻力造成的损失增大。就是说,被输送经过输送管路第一管段的粉末越多,输送管路的第一管段内的第一压力越低、即其负压值越大。

13.该输送管路的第二管段内的第二压力优选是高于海平面大气压的正压,其与输送管路的第一管段内的第一压力直接相关。尤其是,输送管路的第一管段内的第一压力越低、即其负压值越大,输送管路的第二管段内的第二(正)压力就越高。

14.正如第二压力那样地,在输送机构工作中借助平衡容器在输送管路的第三管段中出现的第三压力优选也是高于海平面大气压的正压。但如上所述,第三压力小于第二压力,因此,平衡容器防止该输送管路的与输送管路第三管段相连的第二端承受高的第二(正)压力。

15.在粉末输送系统的一个特别优选的实施方式中,该平衡容器是具有可变容纳体积的平衡容器。由此可以在粉末输送系统的工作中根据需要将小部分或大部分的流过输送管路第二管段的介质排出到平衡容器中,以允许在输送管路的第三管段中出现期望的减小的第三压力。

16.该平衡容器例如可以至少在局部由柔性的可伸缩材料构成。例如该平衡容器可以设计成软管状并且至少在局部由弹性(橡胶)材料构成。平衡容器材料的伸缩性能可以根据平衡容器的期望的压力平衡性能来选择。例如平衡容器的材料可以提供如下,即,当规定压力作用于平衡容器时,该平衡容器的容纳体积按照期望的体积差自动增大。由此可以实现在输送管路的第三管段内的第三压力的自动调节。

17.附加地或替代地,该平衡容器可以包括波纹管或设计成波纹管形式。波纹管的设计也可以被如下选择,即,当有规定压力作用于平衡容器时,使该平衡容器的容纳体积按照期望的体积差自动增大,以实现在输送管路的第三管段内的第三压力的自动调节。

18.原则上可以想到将控制阀布置在平衡容器的入口区域中。但优选的是,该控制阀在平衡容器的下游设于该输送管路的第三管段中。由此可以实现在输送管路的第三管段内的第三压力的特别精确的控制。

19.该控制阀例如可以设计成挤压阀或比例控制盘阀的形式。该控制阀于是允许可靠精确地控制流过输送管路第二管段的介质供入平衡容器。

20.输送管路至少在其设于输送机构上游的第一管段中优选可被粉末和载体气体的混合物流过。与此不同,输送管路至少在其设于输送机构下游的第二管段中优选可被基本无粉末的载体气体流过。“基本无粉末的载体气体”在此是指如下载体气体,其虽然还可能含有颗粒状杂质,但不再含有大量粉末。该输送机构因此优选设立用于将粉末和载体气体的混合物所包含的粉末与载体气体分开。输送管路至少在其设于平衡容器下游的第三管段中也可被基本无粉末的载体气体流过。

21.该载体气体优选是惰性气体。例如载体气体可以是氩气或氮气。尤其是,载体气体设立用于防止被输送经过输送管路的粉末的不希望有的(氧化)反应。在粉末输送系统工作中,以高压流过该输送管路第二管段的载体气体中的一部分被引导入平衡容器中。用载体气体在先冲洗或吹扫平衡容器在此是不需要的。此外,由于使用平衡容器来调整输送管路第三管段内的压力,故而不必再提供附加(惰性)载体气体用于压力调节。该粉末输送系统的载体气体用量因此可被减至最少。

22.该输送机构优选包括设于输送管路中的真空输送机。该真空输送机例如可以包括旋风器或者设计成旋风器形式。此外,该输送机构可以包括在真空输送机下游设于输送管路中的真空发生器。该真空发生器例如可以设计成泵或鼓风机形式。在输送机构的这种设计情况下,该真空输送机可被用于从给真空输送机供给的粉末和载体气体的混合物中分离出粉末。

23.该粉末输送系统还可以包括与真空输送机相连的贮存容器,其设立用于容纳借助输送机构被输送经过输送管路的第一管段的粉末。换言之,该贮存容器优选设立用于容纳粉末,该粉末借助真空输送机从给真空输送机供给的粉末和载体气体的混合物中被分离出。

24.该真空输送机和真空发生器优选通过该输送管路的第四管段相连。在输送管路的第四管段内,在粉末输送系统工作中优选出现第四压力。第四压力可以基本上等于在输送管路的第一管段内的第一(负)压力。但当输送管路的第四管段已经被基本无粉末的载体气体流过时,第四压力优选略高,即其负压值略微比第一压力更小。

25.一种用于借助増材层叠构造方法制造三维工件的设备包括至少一个上述的粉末输送系统。该设备还可以包括工作腔室,在工作腔室内设有可活动的粉末铺敷装置,其设立用于将粉末层施加到基材上。此外,该设备可以包括辐照单元,其设立用于选择性地对施加至基材上的粉末层施以电磁辐射或粒子射线尤其是激光射线。

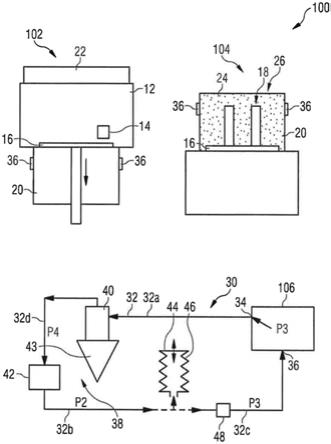

26.该设备还可以包括一个用于从设备的工作腔室中移除三维工件的取出系统。该粉末输送系统的输送管路的第一端可以连接至该取出系统的粉末出口。而该粉末输送系统的

输送管路的第二端可以连接至该取出系统的进气口。但替代地或附加地,该粉末输送系统也可以被用在该设备的须被供给粉末的其它部位。

附图说明

27.以下,参照示意性附图来详述本实用新型,其中:

28.图1示出配备有粉末输送系统的用于借助増材层叠构造方法制造三维工件的设备。

具体实施方式

29.如图1所示,设备100包括工件形成区段102,其配备有工作腔室12。安置在工作腔室12中的粉末铺设装置14用于将工作腔室12中待加工的原料粉末铺置在基材16上。工作腔室12相对于大气环境可被密封。基材16可以竖向移动,因此随着逐层在基材16上形成的工件18的结构高度增大,基材16能逐步竖向向下地朝构建腔室20运动。

30.另外,设备100包括辐照单元22,其设立用于在局部选择性地对施加于基材16上的粉末层施以电磁辐射或粒子射线尤其是激光射线。辐照单元22的例如可设计成发光二极管泵浦式掺镱光纤激光器的辐射源所发出的激光具有约 1070纳米至1080纳米的波长。辐照机构22还包括光学单元,用于转向并处理自辐射源发出的辐照射线。该光学单元尤其可包括用于扩散辐照射线的辐射散光镜、扫描单元和物镜。替代地,光学单元可以包括带有聚焦光学元件和扫描单元的辐射散光镜。借助扫描单元,辐照射线的焦点位置不仅在辐照射线的光路方向上、也在垂直于光路的平面内可被改变和调整。该扫描单元例如能设计成电流计式扫描器形式,并且物镜可以是f-θ物镜。

31.在设备100工作中进行三维工件18的逐层构建,做法是局部选择性地对先后借助粉末铺敷装置14铺放到基材16上的原料粉末层施加辐照射线,进而使其固化。对射向原料粉末层表面的辐照射线的控制例如可以结合要制造的工件18的cad数据来进行。在辐照且因此局部选择性地固化每个原料粉末层之后,基材16竖向朝下朝着构建腔室20被降低,移动距离对应于层厚。最后,成品工件18在构建腔室20内被完全取出。此时,工件18被埋在原料粉末24中,其在构建过程中被铺敷到基材16上但未被辐照。

32.在设备100的工件形成区段102内的构建过程结束之后,构建腔室20连同容放在其中的工件18一起借助盖子(未示出)被封闭。接着,将包含基材16连同在其上构建出的工件18以及构建腔室20在内的构建腔室机构26从工件形成区段102内的与工作腔室12相邻的工作位置转移到设备100的构建腔室更换区段104中的更换位置。一旦构建腔室机构26被转送入构件腔室更换区段104,则可以在工件形成区段102内安装替换基材和替换构建腔室(未示出),从而可以开始新的构建过程。

33.从在构件腔室更换区段104内的更换位置起,构建腔室机构26被继续转送入在图1中仅示意性示出的取出系统106中。在取出系统106中,构建腔室机构26被冷却到期望温度。最后在取出系统106中,工件18从构建腔室20被移除。取出系统106例如可设计成如ep 3 167 984 b1所述的取出系统。工件18 在从构建腔室20中移除之前一直埋入构建腔室20所盛装的原料粉末24中,这些粉末借助粉末输送系统30从构建腔室20且最终从取出系统106被送出。

34.粉末输送系统30包括输送管路32,其第一端与取出系统106的粉末出口 34相连。而输送管路32的第二端与取出系统106的进气口36相连。取出系统 106的粉末出口34可以直接形成在容置于取出系统106内的构建腔室20中。但也可以想到的是,取出系统106的粉末出口34与构建腔室20的单独形成的粉末出口相连。相似地,取出系统106的进气口36可以直接形成在容置于取出系统106中的构建腔室内。但也可以想到,取出系统106的进气口36与构建腔室20的单独形成的进气口相连。

35.重要的只是,粉末和载体气体的混合物经由粉末出口34可从取出系统106 被输送入粉末输送系统30的输送管路32,而基本无粉末的载体气体经由取出系统106的进气口36可从粉末输送系统30的输送管路32被回送至取出系统106。载体气体优选是惰性气体例如像氩气或氮气,其阻止不希望有的原料粉末 24(氧化)反应。

36.在输送管路32内设置有输送机构38,其设立用于在输送管路32的设于输送机构38上游的第一管段32a中产生第一压力p1,第一压力小于在输送管路 32的设于输送机构38下游的第二管段32b内的第二压力p2。第一压力p1是低于海平面大气压的负压,其源自被输送经过输送管路32的第一管段32a的含粉末介质的流阻和/或流动损失。被输送经过输送管路32的第一管段32a的含粉末介质在此由从取出系统106被送出的原料粉末24与载体气体的混合物构成。随着输送范围增大和粉末质量流量增大,由气压阻力造成的损失增大。即,被输送经过输送管路32的第一管段32a的粉末24越多,输送管路32的第一管段32a内的第一压力p1越低、即其负压值越大。

37.而在输送管路32的第二管段32b内的第二压力p2是高于海平面大气压的正压,其与输送管路32的第一管段32a内的第一压力p1直接关联。尤其是,在输送管路32的第一管段32a内的第一压力p1越低、即其负压值越大,在输送管路32的第二管段32b内的第二(正)压力p2就越高。

38.输送机构38包括设置在输送管路32中的在此设计成旋风机的真空输送机 40。此外,输送机构38包括在真空输送机40下游设于输送管路32中的真空发生器42。真空发生器42例如可以设计成泵或鼓风机形式。在流过真空输送机 40时,粉末和载体气体的混合物被分离,即,混合物所含的原料粉末24从载体气流中分离出。贮存容器43用于容纳借助输送机构38被输送经过输送管路 32的第一管段32a的粉末24。贮存容器43与真空输送机40相连,从而借助真空输送机40从载体气流中分离出的粉末24可被直接送入贮存容器43。

39.与此相应,输送管路32至少在其设于输送机构38上游的第一管段32a中被从取出系统26送出的粉末和载体气体的混合物流过。而输送管路32至少在其设于输送机构38下游的第二管段32b中被基本无粉末的载体气体流过。

40.该载体气体经由取出系统106的进气口36被回送到取出系统106中。

41.此外,粉末输送系统30包括在输送机构38下游设置在输送管路32的第二管段32b中的平衡容器44。平衡容器44设立用于容纳至少一部分流过输送管路32的第二管段32a的介质,从而在输送管路32的设于平衡容器44下游的第三管段32c中出现第三压力p3,第三压力小于在输送管路32的第二管段32b 内的第二压力p2。因此在粉末输送系统30工作中,流过输送管路32的第二管段32b的基本无粉末的载体气体中的一部分从输送管路32被排出到平衡容器 44。输送管路32的设置在平衡容器44上游的第三管段32c被未分流入平衡容器40的基本无粉末的部分载体气体流过。

42.正如第二压力p2那样地,在输送机构30工作中借助平衡容器44在输送管路32的第三管段32c中所出现的第三压力p3也是高于海平面大气压的正压,因此高于输送管路32的第一管段32a内的第一(负)压力p1。但第三压力p3小于第二压力p2,因此平衡容器44防止输送管路32的与输送管路32第三管段 32c相连的且通入取出系统106进气口36的第二端承受高的第二(正)压力p2。

43.在粉末输送系统30的在此所示的实施例中,平衡容器44具有可变的容纳体积。由此,在粉末输送系统30运行中,较小部分或较大部分的流过输送管路 32的第二管段32b的气流可以根据需要被排出到平衡容器44,以在输送管路 32的第三管段32c出现期望的减小的第三压力p3。

44.平衡容器44例如可以至少在局部由柔性的可伸缩材料构成。例如平衡容器 44可以至少在局部由弹性(橡胶)材料构成,其中,该平衡容器44的材料的伸缩性能可以依据平衡容器44的所期望的压力平衡性能来选择。替代地,平衡容器 44为此如图1所示地可以包括波纹管46。

45.最后,粉末输送系统30包括控制阀48,其设立用于按如下方式控制流过输送管路32的第二管段32b的介质供入平衡容器44,即,输送管路的第三管段32c内的第三压力p3趋近期望的目标值。控制阀48具有可变调节的流动横截面并且例如能设计成挤压阀或比例调节盘阀。与此相应,控制阀48的流动横截面被设定得越小,能以可控方式被引导入平衡容器44的载体气体就越多。因此,可借助控制阀48使输送管路32的第三管段32c内的第三压力p3适配于期望的目标值。在粉末输送系统30的在此所示的实施例中,第三压力p3借助控制阀48按如下方式被控制,即,它对应于存在于取出系统106中的压力。

46.原则上可以想到的是,在平衡容器44的入口区域中布置控制阀32。但在粉末输送系统30的在此所示的实施例中,控制阀32在平衡容器44的下游设置在输送管路32的第三管段32c中。

47.真空输送机40和真空发生器42通过输送管路32的第四管段32d相连。在输送管路32的第四管段32d中,在粉末输送系统30的工作中出现第四压力p4。第四压力p4略高,即其负压值略微比第一压力p1更小,因为输送管路32的第四管段32d已经被基本无粉末的载体气体流过。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1