一种带追踪线硅芯管的敷线模具的制作方法

1.本实用新型涉及一种带追踪线硅芯管的敷线模具,属硅芯管挤出模具技术领域。

背景技术:

2.硅芯管因具备密封性能好、耐化学腐蚀和工程造价低的特点 而广泛用于光电缆通信网络系统。施工过程中先将硅芯管敷设完毕后再将光缆或电缆,敷设到硅芯管的内部;如此即可通过硅芯管对光缆和电缆形成保护。现有的硅芯管在使用过程中,经常发生年代久远,施工图纸丢失后,无法弄清管道敷设线路的问题。为了解决这一问题,人们采用了在硅芯管管壁内敷设追踪线的方式,以使硅芯管在完成敷设后,人们可通过追踪线查明其敷设线路。目前在带追踪线硅芯管的生产过程中,人们常将追踪线直接穿过现有模具完成追踪线的敷线工作。但是采用该种方式时,由于硅芯管在模具内成型过程中存有柔软易变形的特性,而追踪线在后续牵引力的作用下极易与未成型的硅芯管发生相对移动的问题,从而使应该位于硅芯管管壁中心位置的追踪线发生偏心,最终处于靠近内壁甚至突出内壁的问题。为了解决这一问题,如文件号为us20030094297a1,公开的一种带信息导线硅芯管的生产工艺中公开的敷线模具,其采用的是直接在硅芯管内部设置加强筋的方式以避免发生裸露在硅芯管内壁的问题,但是其并没有从根本上解决现有模具生产时追踪线易偏心的问题。为此有必要研发一种新的模具以解决现有模具生产带追踪线硅芯管时,存有的追踪线易偏心的问题。

技术实现要素:

3.本实用新型的目的在于:提供一种结构紧凑、设计巧妙,以解决现有模具生产带追踪线硅芯管时,存有的追踪线易偏心问题的带追踪线硅芯管的敷线模具。

4.本实用新型的技术方案是:

5.一种带追踪线硅芯管的敷线模具,包括模套、外层分流体、内层分流体、内层口模、出管口模、芯模座、导流模筒和敷线芯模;其特征在于:模套的一端通过锁紧螺栓和口模压环固装有出管口模;出管口模的一端通过锁紧螺栓装有口模压盖;模套的内部通过锁紧螺栓固装有外层分流体;外层分流体的一端螺纹连接有内层口模;外层分流体的内部通过内层压盖和螺钉固装有内层分流体;内层分流体内通过旋紧套和垫环固装有芯模座;芯模座的一端螺纹安装有导流模筒;导流模筒穿过内层口模延伸至口模压盖后螺纹连接有敷线芯模;所述的模套的外部、口模压盖的外部和出管口模的外部均安装有加热板。

6.所述的模套内孔呈圆锥型结构;模套上对称状设置有内料进口和外料进口;模套一端设置有阶梯工位;模套一端通过阶梯工位安装有出管口模。

7.所述的外层分流体呈“圆筒状”结构;外层分流体一端外部设置有装配凸缘;外层分流体插入到模套内部后,装配凸缘通过锁紧螺栓与模套端面固定连接;外层分流体的圆周面和内孔均呈锥型结构;外层分流体的左侧圆周面与模套内孔贴合密封连接;外层分流体的右侧圆周面和内层口模与模套和出管口模之间形成外层熔料腔;外层熔料腔内侧的外

层分流体的圆周面上依次设置有熔料大环槽和熔料小环槽;熔料大环槽通过外料流道与模套上的外料进口连通;外层分流体上设置有内料流孔;内料流孔与内料进口连通。

8.所述的内层口模呈“锥型筒”结构。

9.所述的内层分流体呈“圆筒状”结构;内层分流体一端外部设置有衔接凸缘;内层分流体插入到外层分流体内部后,衔接凸缘通过螺钉与内层压盖端面固定连接;衔接凸缘通过螺钉和内层压盖与外层分流体的端面固定连接;内层分流体的一端设置有球面卡口;芯模座插入到内层分流体后其一端通过球面卡口与内层分流体抵触连接,另一端延伸至内层分流体外侧后通过螺纹连接的旋紧套装有垫环;垫环与内层分流体的端面抵触连接;所述的内层分流体的末端和导流模筒与内层口模之间形成内层熔料腔;内层熔料腔通过内层分流体圆周面上设置的内料流道与内料流孔连通。

10.所述的芯模座呈“圆筒状”结构;芯模座一端的圆周面上设置有球面凸棱;球面凸棱与内层分流体上的球面卡口贴合密封连接; 球面凸棱一侧的芯模座端头螺纹连接有导流模筒。

11.所述的导流模筒的圆周面上设置有容流锥面;容流锥面一侧设置有限流圆面;限流圆面一侧设置有导流锥面;导流锥面上设置有穿线通孔。

12.所述的敷线芯模呈“圆柱状”结构;敷线芯模与口模压盖之间形成出管环口;出管环口内侧的敷线芯模上设置有导线环棱;导线环棱的圆周面上均布有多个呈“弧形”的导线槽。

13.所述的口模压盖与出管口模之间套装有色条板;色条板和口模压盖上设置有识别条流道,识别条流道与出管环口相连通。

14.本实用新型的优点在于:

15.该带追踪线硅芯管的敷线模具结构紧凑、设计巧妙,通过分层进料成型以及设置敷线芯模的方式解决了现有模具生产带追踪线硅芯管时,存有的追踪线易偏心的问题,满足了企业生产使用的需要。

附图说明

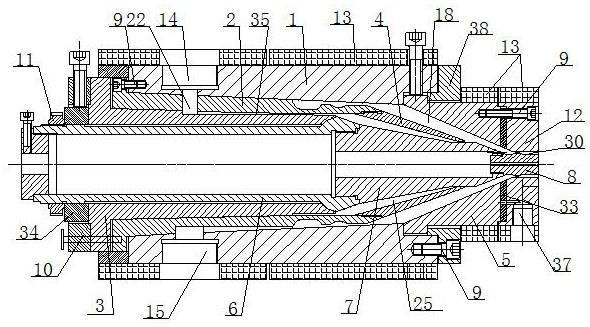

16.图1为本实用新型的剖视结构示意图;

17.图2为本实用新型模套和外层分流体的结构示意图;

18.图3为本实用新型模套的结构示意图;

19.图4为本实用新型外层分流体的结构示意图;

20.图5为本实用新型外层分流体、内层分流体和芯模座的结构示意图;

21.图6为本实用新型内层分流体的结构示意图;

22.图7为本实用新型芯模座、导流模筒和敷线芯模的结构示意图;

23.图8为本实用新型导流模筒和敷线芯模的结构示意图;

24.图9为图8中a

‑

a向的结构示意图。

25.图中:1、模套;2、外层分流体;3、内层分流体;4、内层口模;5、出管口模;6、芯模座;7、导流模筒;8、敷线芯模;9、锁紧螺栓;10、内层压盖;11、旋紧套;12、口模压盖;13、加热板;14、内料进口;15、外料进口;16、阶梯工位;17、装配凸缘;18、外层熔料腔;19、熔料大环槽;20、熔料小环槽;21、外料流道;22、内料流孔;23、衔接凸缘;24、球面卡口;25、内层熔料腔;

结构;芯模座6一端的圆周面上设置有球面凸棱36(参见说明书附图7);芯模座6插入到内层分流体3后球面凸棱36通过球面卡口24与内层分流体3抵触连接,另一端延伸至内层分流体3外侧后通过螺纹连接的旋紧套11装有垫环34;垫环34与内层分流体3的端面抵触连接(参见说明书附图5)。如此芯模座6在旋紧套11和垫环34的作用下,即可固装在内层分流体3的内部。

36.芯模座6的一端螺纹安装有导流模筒7(参见说明书附图5和7);内层分流体3的末端和导流模筒7与内层口模4之间形成内层熔料腔25(参见说明书附图1和5);内层熔料腔25通过内层分流体3圆周面上设置的内料流道35与内料流孔22连通。工作时,内层的塑料熔料将通过内料进口14、内料流孔22和内料流道35流入到内层熔料腔25的内部(参见说明书附图1、5和6)。

37.导流模筒7的圆周面上设置有容流锥面26;容流锥面26一侧设置有限流圆面27;限流圆面27一侧设置有导流锥面28;导流锥面28上设置有穿线通孔29(参见说明书附图8)。工作时,追踪线可穿过穿线通孔29进入到出管环口30的内部参与硅芯管的成型,从而完成追踪线的敷线工作。

38.在导流模筒7的圆周面上依次设置容流锥面26、限流圆面27和导流锥面28的目的在于:以使内层熔料腔25在容流锥面26锥面的作用下,从左到右的容积逐步减小如此以使工作时,塑料熔料进入到内层熔料腔25后从左到右移动过程中,其移动空间逐步缩小,移动压力逐步增大,进而避免塑料熔料输出过程中由于压力不够导致“断料”问题的发生。当塑料熔料通过限流圆面27进入到外层熔料腔18过程中,塑料熔料能够贴着限流圆内层口模4出口引导下进入到外层熔料腔18中,如此即可使内层熔料腔25中的内层塑料熔料与外层熔料腔18中的外层塑料熔料混合问题的发生。当内层塑料熔料通过限流圆面27进入到外层熔料腔18过程中后,将沿着导流锥面28进入到出管环口30形成硅芯管后输出。

39.导流模筒7穿过内层口模4延伸至口模压盖12后螺纹连接有敷线芯模8(参见说明书附图7和8);敷线芯模8呈“圆柱状”结构;敷线芯模8与口模压盖12之间形成出管环口30;出管环口30内侧的敷线芯模8上设置有导线环棱31(参见说明书附图8);导线环棱31的圆周面上均布有多个呈“弧形”的导线槽32(参见说明书附图9)。如此设置导线环棱31和导线槽32的目的在于:以使敷线芯模8旋紧安装在导流模筒7上后,均布在导线环棱31上的导线槽32始终有一个与导流模筒7上的穿线通孔29呈相向对应的关系;从而使工作时,追踪线可穿过穿线通孔29进入到出管环口30的内部参与硅芯管的成型的过程中,追踪线能够在导线槽32的引导下始终位于出管环口30的中心位置,从而迫使硅芯管成型过程中,追踪线始终处于硅芯管管壁的中心,如此以避免追踪线发生偏移的问题。

40.模套1的外部、口模压盖12的外部和出管口模5的外部均安装有加热板13(参见说明书附图1)。设置加热板13的目的在于:工作使加热板13可对该敷线模具进行加热如此即可使工作时该敷线模具保持一定的温度避免了该敷线模具内部的塑料熔料发生冷却固化的问题。

41.口模压盖12与出管口模5之间套装有色条板33;色条板33和口模压盖12上设置有识别条流道37,识别条流道37与出管环口30相连通(参见说明书附图1)。工作时人们可将识别条流道37通过识别条流道37放置在出管环口30的内部,从而使硅芯管在出管环口30中成型的过程中,识别条能够附着在硅芯管的表面,如此即可完成识别条敷设的工作。

42.该带追踪线硅芯管的敷线模具,工作时内层塑料熔料将通过内料进口14、内料流孔22和内料流道35源源不断的流入到内层熔料腔25的内部;外层塑料熔料通过外料进口15和外料流道21源源不断的流入到外层熔料腔18中;内层熔料腔25内部的内层塑料熔在限流圆面27的引导下进入到外层熔料腔18的内部后会同外层熔料腔18中的外层塑料熔料一起进入到出管环口30中形成双层硅芯管后输出。在这一过程中追踪线穿过穿线通孔29进入到出管环口30的内部参与硅芯管的成型,如此该敷线模具即可完成带追踪线硅芯管的成型工作。

43.在上述过程中,由于本申请采用了内层熔料腔25和外层熔料腔18的结构设置,硅芯管成型过程中能够形成双层结构;如此设置的目的在于:在成型过程中,硅芯管的内层位于该敷线模具的中心位置其远离加热板13,因此其相对硅芯管的外层温度略低,其相对硅芯管外层的硬度较高,追踪线不易发生穿过硅芯管内层,发生突出内壁的问题。此外本申请还采用了在敷线芯模8上设置有导线环棱31和导线槽32的结构设计,采用该种设计后,追踪线在导线槽32的引导下始终处于硅芯管管壁的中心,如此以避免追踪线发生偏移的问题。

44.该带追踪线硅芯管的敷线模具结构紧凑、设计巧妙,通过分层进料成型以及设置敷线芯模的方式解决了现有模具生产带追踪线硅芯管时,存有的追踪线易偏心的问题,满足了企业生产使用的需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1