一种复合材料缠绕芯模脱模装置的制作方法

1.本实用新型属于纤维缠绕成型技术领域,具体涉及一种复合材料缠绕芯模脱模装置。

背景技术:

2.随着材料专业的快速发展,高性能固体火箭发动机燃烧室壳体均已采用纤维增强树脂基复合材料成型,其轻质、高强的特性使固体导弹武器系统的整体性能得到了显著提升。在燃烧室壳体缠绕成型过程中,制品性能的优劣很大程度上取决于芯模的质量,因此,芯模的设计与制作已成为先进固体火箭发动机研制的关键技术之一。目前,常用于制作纤维缠绕产品芯模的材料主要包括金属、石膏、砂、橡胶等,其中,采用砂、粘接剂及空心玻璃微珠制作的芯模具有脱模方便、结构简单、制作容易等优点,在产品研制中得到了广泛应用。

3.砂芯模制作多采用分瓣式或整体式钢制模具成型,由配料、装填、固化、脱模、后处理等工序组成。分瓣式模具脱模容易,但结构复杂,所制作的砂芯模精度较低,后处理工艺繁杂,与其相比,整体式模具结构简单,所制作的砂芯模精度较高,后处理工艺简单,可用于要求较高的砂芯模制作。在砂芯模固化过程中,芯模材料与模具材料的热膨胀系数相差较大,制品冷却后,受热膨胀的砂芯模与模具间存在较大内应力,且模具锥度较小,致使所制作的砂芯模从模具中脱模困难。

4.目前,普遍采用人工敲击的方式进行脱模作业,操作者的劳动强度较大,在敲击芯模表面或将芯模吊起后敲击模具边缘时,极易损伤砂芯模,从而造成脱模失败,尤其是当原料的装填系数较高,芯模与模具间存在较大的内应力时,人工拆模作业更为困难。与此同时,现行拆模方式的作业效率较低,单段芯模的拆模时间为2h

‑

4h,且人工敲击时存在一定的安全隐患。

技术实现要素:

5.本实用新型要解决的技术问题

6.本实用新型提供一种复合材料缠绕芯模脱模装置及方法,以解决针对整体式、小锥度砂芯模制作过程中的脱模困难等问题。

7.为解决技术问题所采用的技术方案

[0008] 一种复合材料缠绕芯模脱模装置,包括底座,施力部件,连接部件及承力盘,所述连接部件分布连接在底座上,施力部件置于底座同心位置,另一面与承力盘相连接。

[0009]

进一步地,所述施力部件是液压装置,通过液压原理施加对芯模的顶出力。

[0010]

进一步地,所述施力部件是螺纹连接机构,通过螺杆转动实现与底座的相对运动。

[0011]

进一步地,所述连接机构是钢棒螺纹连接,实现脱模装置与模具之间的连接。

[0012]

进一步地,所述连接机构是高强承力绳索的柔性连接,实现脱模装置与模具之间的连接。

[0013]

有益效果

[0014]

采用了本脱模装置进行脱模,成功率高,对砂芯损伤小,作业高效、劳动强度低,无安全隐患。

附图说明

[0015]

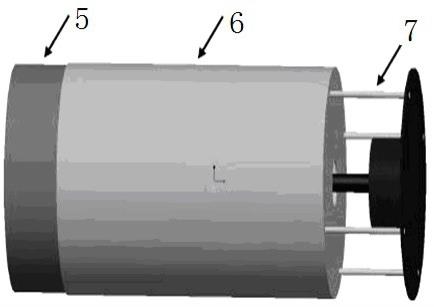

图1:脱模装置示意图,

[0016]

图2:脱模过程示意图,

[0017]

其中:1.底座,2.施力部件,3.连接部件, 4. 承力盘,5. 砂芯模,6. 模具,7.拆模工装。

具体实施方式

[0018]

一种复合材料缠绕芯模脱模装置,包括底座,施力部件,连接部件及承力盘,所述连接部件分布连接在底座上,施力部件置于底座同心位置,另一面与承力盘相连接。所述施力部件是液压装置,通过液压原理施加对芯模的顶出力;所述施力部件是螺纹连接机构,通过螺杆转动实现与底座的相对运动;所述连接机构是钢棒螺纹连接,实现脱模装置与模具之间的连接;所述连接机构是高强承力绳索的柔性连接,实现脱模装置与模具之间的连接。

[0019]

下面结合附图1,2及具体实施例对本实用新型做进一步说明。

[0020]

本实用新型实施实例一:

[0021]

(1)将砂芯模成型模具使用天车起吊至适当高度;

[0022]

(2)将脱模装置与模具底部进行连接,其中,施力机构采用液压装置,连接机构采用钢棒螺接;

[0023]

(3)启动液压施力机构,匀速顶出砂芯;

[0024]

(4)待砂芯大部脱离模具后,使用天车吊出,完成脱模。

[0025]

本实用新型实施实例二:

[0026]

(1)将砂芯模成型模具平放在脱模作业区;

[0027]

(2)将脱模装置与模具进行连接,其中,施力机构采用螺杆,连接机构采用高强绳索;

[0028]

(3)匀速转动施力机构的螺杆,通过螺杆与底座的相对运动,匀速顶出砂芯;

[0029]

(4)待砂芯全部脱离模具后,使用天车吊起,完成脱模。

技术特征:

1.一种复合材料缠绕芯模脱模装置,其特征在于:包括底座,施力部件,连接部件及承力盘,所述连接部件分布连接在底座上,施力部件置于底座同心位置,另一面与承力盘相连接。2.根据权利要求1所述的复合材料缠绕芯模脱模装置,其特征在于:所述施力部件是液压装置,通过液压原理施加对芯模的顶出力。3.根据权利要求1所述的复合材料缠绕芯模脱模装置,其特征在于:所述施力部件是螺纹连接机构,通过螺杆转动实现与底座的相对运动。4.根据权利要求1所述的复合材料缠绕芯模脱模装置,其特征在于:所述连接部件是钢棒螺纹连接,实现脱模装置与模具之间的连接。5.根据权利要求1所述的复合材料缠绕芯模脱模装置,其特征在于:所述连接部件是高强承力绳索的柔性连接,实现脱模装置与模具之间的连接。

技术总结

本实用新型属于纤维缠绕成型技术领域,具体涉及一种复合材料缠绕芯模脱模装置。包括底座,施力部件,连接部件及承力盘,所述连接部件分布连接在底座上,施力部件置于底座同心位置,另一面与承力盘相连接;所述施力部件是液压装置,通过液压原理施加对芯模的顶出力;所述施力部件是螺纹连接机构,通过螺杆转动实现与底座的相对运动;所述连接机构是钢棒螺纹连接,实现脱模装置与模具之间的连接;所述连接机构是高强承力绳索的柔性连接,实现脱模装置与模具之间的连接。采用了本实用新型进行脱模,成功率高,对砂芯损伤小,作业高效、劳动强度低,无安全隐患。无安全隐患。无安全隐患。

技术研发人员:耿洪波

受保护的技术使用者:内蒙古航天红岗机械有限公司

技术研发日:2020.12.10

技术公布日:2021/11/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1