铸造模具的制作方法

1.本发明涉及铸造模具,例如可以用于零件生产的可重复使用的铸造模具。

背景技术:

2.金属零件的小批量生产的现有技术方法可能昂贵或缓慢。在这些零件用于研究与开发(r&d)或原型设计的情况下,可能期望这些零件廉价地、快速地、可重复地、可靠地、以多种多样的形状、以多种多样的金属或合金或可扩展地生产。

技术实现要素:

3.根据一个示例性实施方式,提供了根据权利要求1、3、4、6、7、8、10、12、15、16或17的铸造模具、根据权利要求53的夹具系统、根据权利要求48的3d打印机、根据权利要求49的微波发射器、根据权利要求50或51的系统、或根据权利要求52的零件、或根据权利要求58至62的方法。

4.实施方式可以根据从属权利要求2、5、9、11、13、14、18至47和53至57中的任一项来实现。

5.众所周知的是,在不同的管辖权下,术语“包括(comprise)”、“包括(comprises)”和“包括(comprising)”可以具有排他性或包含性含义。出于本说明书的目的,并且除非另有说明,否则这些术语旨在具有包含性含义——即,它们将被认为是指包括所列举的直接使用附图标记的部件,并且可能还包括其他未指定的部件或元件。

6.本说明书中对任何文献的引用并不意味着承认其是可以与其他文献有效地组合的现有技术,或者并不意味着承认其形成公知常识的一部分。

附图说明

7.并入说明书并且构成本说明书一部分的附图图示了本发明的各实施方式,并且附图与以上给出的本发明总体描述和以下给出的各实施方式的详细描述一起用来解释本发明的原理,在附图中:

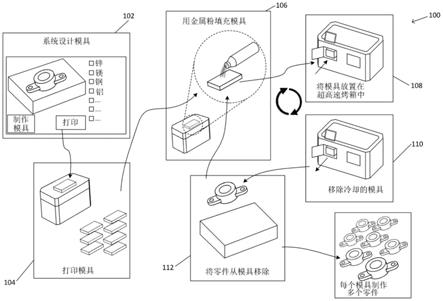

8.图1是用于金属铸造的系统的示意图;

9.图2至图7是替代性模具形貌的横截面图;

10.图8是结合的填充站和微波炉的横截面图;

11.图9至图11是替代性夹具系统的立体图;

12.图12是具有保形冷却的模具的横截面图;以及

13.图13是替代性模具和基座系统的横截面图。

具体实施方式

14.图1图示了根据示例实施方式的用于铸造的系统100。一般而言,铸造过程可以存在多个阶段,或者多个阶段可以根据任何给定应用的要求以不同的顺序结合或执行。模具

被设计102成用于特定的零件规格。接着,使用该模具设计在3d打印机104上打印无机半永久模具。模具填充有适当的原料106。填充的模具通过无线电源供电以原位使原料108熔化。替代性地,原料可以通过使用常规方法、例如燃烧炉来加热填充的模具而被熔化。模具被冷却并且从无线电源110移除。模具内的零件接着可以被移除112并且如果应用需要可重复使用性,则模具可以接着被重新用于随后的铸造。

15.一个或更多个实施方式可以具有这样的优点,即模具可以比所讨论的零件更快地进行3d打印。在任何情况下,一旦打印了,模具就可以用来快速铸造两个或更多个零件。

16.在模具可以重复使用两次或更多次的情况下的任何实施方式中,每个零件的一贯生产时间可以从8小时(或者对于某些方法来说更长)减少到低至10-15分钟。比如在图1中所示的示例性系统可以具有小的占用空间、稳定地操作,可以更有效率,提供可接受的表面处理,可以快速且简单地进行训练和/或低维护。一个或更多个实施方式可能对汽车、生活消费品、建筑、设备和机械、采矿、航空航天、造船和军事工业有利。

17.以下术语将贯穿始终使用:

18.系统在铸造过程中使用的设备、方法和/或软件。

19.消耗品系统使用的原材料,该原材料可能包括:陶瓷、基座、催化剂、脱模剂、粘结剂、助熔剂、添加剂、液体、粉末或金属。

20.模具打印和固化的模具。

21.熔模模具在不损坏模具的情况下无法打开的一次性模具。

22.永久性模具可以多次重复使用的模具。

23.半永久性模具可重复使用两次或更多次的模具,也可称为可重复使用的模具。次数可以取决于应用的要求,例如,零件的设计、所需的合金、成本、时间、所需的模后精加工(即:磨削、锉削、切割抛光等)的水平。当模具不再在不泄露的情况下保持熔融的金属时,模具可能会变得无法使用。对于汽车原型10次(或更多次)单独的铸型可能是合适的。

24.多零件模具具有两个或更多个零件的可重复使用模具。

25.模具型腔模具中的在铸造期间填充有原料的负细节或中空腔。模具型腔塑造零件的外表面。

26.模具型芯模具中的在完成零件中形成空隙的正特征。型芯可以是可重复使用的或者可以是一次性使用的。模具型芯塑造零件的内表面。

27.模具内腔由模具型腔、模具型芯以及任何其他模具零件形成的模具的空隙。

28.内表面模具内腔与模具型腔、模具型芯以及任何其他模具零件之间的界面。

29.外表面模具在模具型腔、模具型芯以及任何其他模具零件组装时的可见表面。

30.原料包括粉末、颗粒、细粒、丝、锭块或混合物的消耗品。例如,原料可能主要是金属部件。

31.无机模具由诸如包括金属或陶瓷的耐火材料的无机材料形成的模具。

32.陶瓷包括液体、固体、复合固体或粉末、能够承受热冲击、与金属相容(除非使用阻挡层)、并且取决于所讨论的零件的材料具有最高使用温度的消耗品。例如,对于低温金属,可能要求最高使用温度至少为1000℃。

33.粘结剂包括液体、固体或粉末以协助模具的形成的消耗品。

34.基座包括液体或粉末以协助在模具内腔内原位产生热量的消耗品。

35.脱模剂包括液体或粉末以在熔融的原料凝固后协助从模具中移除零件的消耗品。可以包括或者也可以用作阻挡层。替代性地,阻挡层可以是分开的。

36.模具标识符模具或其属性的标识符,例如附接至模具、嵌入在模具中或打印在模具上的耐温rfid、耐温nfc、二维码、id标签或条形码。

37.站在系统中的不同功能位置处的装置或硬件,例如打印机、金属原料分配器、微波炉或冷却站。

38.熔炉具有用于加热的一个或更多个无线电源和/或相关冷却抽屉的站。

39.零件系统的输出。

40.打印机3d打印机和/或相关设备。

41.原位加热原料在模具内加热。

42.无线电源可以包括电磁电力发射、微波电力发射、感应电力发射、射频电力发射、电容式电力发射或介质式电力发射。

43.微波具有在300mhz与300ghz之间,例如5.725ghz和5.875ghz,2.4ghz和2.5ghz,或在902mhz与928mhz之间的电磁辐射。

44.rf具有在30hz与300ghz之间的频率的射频电磁辐射。

45.感应的主要使用磁场的无线电力发射。

46.电容的主要使用电场的无线电力发射。

47.最高使用温度能够在铸造周期期间在不开裂、烧焦、收缩、变形、燃烧、熔化或结构损坏的情况下承受的最高温度。根据应用的要求,可以使用不同的温度值。例如,对于模具,最高温度可能是1000℃、1200℃或1450℃,而对于夹具系统,最高温度可能是200℃。

48.无线电力透射能够在没有明显的电力损耗或局部发热但根据应用的情况下传递无线电力。在微波发射的情况下,至少对于模具而言,10-3

或更小的损耗正切(tanδ)被认为是透射的,尽管可以根据应用的要求使用不同的值。例如,只要夹具系统保持机械完整性或不超过模具的最高使用温度,夹具系统就可以接受较高的tanδ。替代性地,可以使用术语无线电力穿透。

49.低温金属具有低于1000℃的熔点的金属或合金。

50.密度可以是绝对量度、比如mol/mm3或者可以是相对浓度量度,如在模具的横截面上的任何点(或距模具内表面给定距离)处陶瓷与基座的分子量的比例,或者与模具中使用的基座总体积的部分相比较。

51.凝固当熔融的金属或原料使状态转变为固体时。

52.模具设计

53.图1中的模具设计102的步骤可以使用如图2中所示的多零件模具200或一次性使用的复杂设计(或熔模模具)来实现,一次性使用的复杂设计(或熔模模具)不能用分体式模具制作。在这种情况下,模具在冷却且并零件被移除后破碎。模具可以在cad软件中设计或者根据应用的要求设计。

54.另一种可能性是制造用于注塑成型(pim)市场的工具。与cnc加工相比,一个或更多个实施方式的优点可以是制作具有整体内部保形冷却通道的金属工具。冷却金属工具的能力可以缩短周转时间,允许塑料的快速或受控冷却,提高零件质量和/或生产量。该系统可以铸造pim模具,或者可以浇铸铜来制作用于工具钢模具的电火花侵蚀电极,这两种方法

都比cnc加工更容易制作。

55.3d打印机将能够使用多个打印头来打印,以打印粘结剂、基座、墨水和可能的脱模剂,或者使用能够打印多种材料的单个打印头来打印。打印的材料可以包括模具上的模具识别器,该模具识别器当被合适的读取器扫描时将告知用户这些细节,这些细节可以包括:id标签、特定原料、所需原料的体积/质量、熔炉的说明书、模具已经使用了多少次、模具在过程中的什么位置、以及模具的当前状况是什么。

56.模具打印

57.图1中的模具打印104的步骤可以使用本地3d打印机来实现。打印机可以使用粘结剂喷射技术。替代方案可能取决于应用,例如数字光处理(dlp)打印或选择性激光烧结(sls)。这可以根据us 5204055或us 2016193653中的公开来实现,其内容通过引用并入本文中。

58.在一些实施方式中,打印机可以从粉末中打印出模具,该模具能够通过经受在原料的范围内的不同熔融温度下的多次熔融来保持其完整性。具有通过将水喷射通过打印头而激活的粉末状的pva粘结剂的石膏是模具的一种选择。另一种选择是具有晶粒尺寸在50目与600目之间的二氧化硅粉末。球形形状的晶粒可能在打印台上流动得更好,但不规则形状的晶粒也可能表现良好。根据应用的要求,氧化铝粉和其他粉末也是可能的。二氧化硅可能与范围更广的熔融金属更相容(抵抗弄湿并且不反应)。硅粉/粘结剂混合物是吸湿的,粉末可能需要保存在密闭容器中或以其他方式防止吸水。在一些实施方式中,打印机将避免使用纳米铝粉,纳米铝粉在一些应用中可能是不期望的。

59.陶瓷的其他示例包括:锆石/氧化锆基、石墨、氮化硅或氮化硼。

60.为了将陶瓷粉保持成期望的形状,我们可以使用粘结剂。粘结剂通常以干燥、粉末的形式并且混合到陶瓷粉中。液体粘结剂可以被打印,而不是在打印床上以粉末的形式使用。

61.其他粘结剂可包括无机胶体溶液或高温无机粘结剂,比如硅酸钠、硅酸钾、磷酸铝、硅树脂和水硬性水泥。

62.在一些实施方式中,打印机可以在如图3所示的模具零件304中打印基座302。替代性地,基座可以直接刷涂、喷涂、溅射、浸渍或沉积在模具的内表面上。通过使用类似于墨水中颜料的纳米颗粒,可以通过打印头直接打印基座。当暴露于无线电源运送的无线能量时,基座产生能够熔融原料的温度。此外,基座还可以使受热表面与金属保持接触,从而允许模具成为优良的绝缘体(为了安全且更快、更有效地熔融等),避免金属颗粒电弧并损坏熔炉(例如,在微波炉的情况下)和/或模具的风险。理想情况下,基座以减少所需的量的方式被打印并且基座以不损坏模具或原料的方式加热。基座402可以如图4中所示均匀地分布在整个模具上,或者如图5中所示改变基座分布502,使得基座集中在模具的内表面附近,并且随着模具更接近外表面而降低密度,以允许对模具本体的受控加热并避免热冲击或者以更复杂的方式打印以在零件周围提供屏蔽。如图6中所示,在模具中的不同位置处可能以不同深度(与模具的内表面相比)存在基座层,以使得模具的复杂部分(比如颈口)中的热冲击或热应力最小化。在如图7中所示的另一替代方案中,模具702可以由基座材料完全形成,或者陶瓷和/或粘结剂可以具有基座特性(在特定温度下或一般情况下)。

63.在图13中所示的另一替代性示例中,模具1300在其中打印有一个或更多个空隙

1304。基座材料1302可以接着被放置至空隙中。基座1302可以是呈倒入空隙1304中的颗粒形式,或者可以是插入至空隙1304中的固体预成型形状。在图13中所示的示例中,基座1302为呈杆的形式。在该示例中,模具1300不需要包括任何其他基座或由基座材料打印。这意味着对于模具1300的材料的选择更多,使得用于制作模具1300的基础材料可以被选择用于与原料最佳相容。还可以允许对模具1300使用成本较低的基础材料。这种布置还可以具有改善的对热冲击的抵抗力。

64.基座材料根据应用要求可以包括石墨、磁铁、铁氧体、碳化硅、金属氧化物、氧化锆、氧化铝、金属化膜、水、钼、不锈钢或任何导电材料。

65.在一些实施方式中,脱模剂可以设置在模具的最内表面上。这允许容易地取出零件,但如果某些合金与基座/陶瓷发生反应,也可能提供阻挡。这可以类似于基座被打印、在打印后涂布或与液体基座混合以提供混合涂层。石墨粉对一些金属可能起到很好的作用。在基座上使用脱模剂可以提高模具寿命,因为脱模剂可以防止一些金属与基座之间发生任何化学反应。

66.可以添加除湿器/加热器来控制打印机中的温度和湿度。

67.打印后,模具可以被固化以设定粘结剂并排出水分。这可以通过加热(或者在dlp的情况下的uv)来完成。模具固化可能会影响其完整性,这对于可重复使用的模具可能很有用。

68.原料

69.图1中的原料填充106的步骤可以使用原料料斗、振动平台和磅秤来实现。

70.如在图8中所示的可以使用替代管进给布置结构。在该布置结构中,可以在于微波炉804中的时候填充模具802。使耐高温管806(其也可以是微波反射的或吸收的)固定至微波炉804的顶部中的孔口。模具802定位在微波炉804中并且在管806下方,用于填充并且接着随后加热。孔口切割部之外的波导808确保没有辐射泄漏。管806可以是可移除的和/或可滑动的,使得不同高度的模具可以放置在管806的下面。也可以将诸如氩气的惰性气体分配到管806中以减少氧化。此外,ir传感器可以沿管806轴向下引导以直接测量熔体的温度。

71.流动的能力将取决于原料颗粒的形状(例如,球形、粗糙或扁平均可)以及颗粒的尺寸,从纳米到微米再到微丸。在锭块的情况下,冷原料不会流动到模具内腔中。锭块可以改为装入料斗中。一旦料斗中的锭块熔融,原料将流动到型腔中并填充型腔。模具内腔周围的基座可以继续加热原料,使得原料保持熔融直到所有部分被填满为止。保持原料熔融直到模具内腔被填满为止可能比现有技术更有优势,现有技术必须在原料凝固之前迅速填充型腔。这可以提供对原料流的更好控制和/或改善零件的质量。一种或更多种模具设计可以帮助解决填充不均匀的问题,包括增加振动台并在模具中设计更大的料斗来容纳额外的原料以提供重力辅助。不同的原料在不同的无线电源和其他因素(包括颗粒的形状和尺寸)下将具有不同的熔融特性。一定尺寸的球形粉形状适用于大多数金属合金。铝由于其极高的氧化特性可能需要不同的处理方法。可以使用不同尺寸和形状的颗粒的混合物来平衡流动性与熔融性。微量添加剂可以用作熔融和/或流动催化剂或抑制氧化。电子秤可以确保模具中填充正确的原料量。

72.熔融原料

73.图1中熔融原料108的步骤可以使用诸如微波炉的熔炉来实现。

74.填满的模具放置到微波炉中。微波炉的内部金属形状可以用于确保辐射聚焦在最佳熔体上,并且用于确保安全使用。我们还可以使用“搅拌器”来确保微波均匀传播。可以测量模具的外表面温度,让操作者知道零件是否凝固并可以被移除。

75.模具可以在加热和冷却期间被夹紧。冷却后,操作者可以打开、容易地释放零件,并且接着关闭模具并反复(两次或更多次)固定夹具系统。

76.夹具系统可以是如在图9中所示的模具902的一部分(例如,具有穿过特定孔906的陶瓷螺栓904),也可以是独立的,如图10中所示,例如使用可重复使用的硅胶带1002,或者如图11中所示,例如使用销1102,比如弹簧钢(具有倒圆端部)并被稍微拉紧,或者是陶瓷的,或者是一次性的,例如高温带。

77.此外,夹具系统可以像熔炉的地板中的特征那样是完全外部的,或者是将模具保持在一起的楔形盒。

78.对于金属零件,模具中原料冷却的方式可能影响金属分子如何排列,这可能影响其强度特性,即拉伸、剪切、扭转、压缩和硬度。控制金属零件的冷却将允许零件具有期望的强度属性。模具1200中的保形冷却可以用来控制冷却,如图12中所示。替代性地,选择性地熔融模具的区域,并且接着将熔融区域移动至另一区域可以提供额外的控制。强制空气冷却可以在仍处于微波炉中时快速冷却模具。用以移除熔融循环中可能释放的任何有害气体的强制空气抽气和过滤(很可能是活性炭)可能是有用的。

79.一旦零件浇铸完成,在处理之前允许冷却到安全温度。

80.移除零件

81.图1中从模具112移除零件的步骤可以使用检查站来实现。

82.移除夹具系统,并分离模具零件。如果模具是熔模模具-在这种情况下,模具被物理移除(例如,用锤子或振动工具)。然后将零件从模具中拉出。

83.漏斗和任何其他铸造人工制品都被切断-通常是钢锯或带锯。如果需要,然后将零件砂磨、锉削、精磨或抛光至可接受的表面光洁度。然后,零件可能被涂覆、喷漆或以某种方式处理。

84.(通过眼睛或机器或利用一些校准装置)检查模具是否损坏。然后将模具(手动)关闭并再次紧固在一起,并且在被放回至熔炉之前用原料重新填充。如果模具自使用以来已经过了很长一段时间,则可能需要另一个固化周期来移除可能存在的任何水分。如果模具未通过检查,则将其从生产中移除。

85.虽然已经通过对本发明的各实施方式的描述来说明本发明并且虽然已经详细描述了各实施方式,但是申请人的意图不是将所附权利要求的范围限制或以任何方式限制为这样的细节。本领域的技术人员将容易明白其他优点和改型。因此,本发明在其更广泛的方面不限于具体细节、代表性设备和方法以及所示出和所描述的说明性示例。因此,在不脱离申请人的总体发明构思的精神或范围的情况下,可以脱离这些细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1