纤维强化树脂复合成形体及其制造方法、抗菌性复合成形体及其制造方法、抗菌性纤维强化树脂复合成形体及其制造方法、以及纤维强化树脂层叠成形体及其制造方法与流程

1.本公开涉及一种纤维强化树脂复合成形体及其制造方法。此外,本公开涉及一种对纤维强化树脂成形体赋予抗菌性而得到的抗菌性复合成形体及其制造方法。另外,本公开涉及一种基材层与抗菌性发泡体层一体化地层叠而形成的抗菌性纤维强化树脂复合成形体及其制造方法。此外,本公开涉及一种纤维强化树脂层叠成形体及其制造方法。

背景技术:

2.以往,纤维强化树脂成形体因为其高强度且高刚性这些特点,而在体育、休闲、航空器等广泛的产业领域中使用。

3.作为纤维强化树脂成形体的制造方法,在众多领域中采用如下的方法:对在增强纤维中含浸有热固性树脂而形成的预浸料、片状模塑料等进行压缩成形。

4.由于预浸料使用长纤维作为增强纤维,因此可得到高强度、高刚性的成形体,但是另一方面,其难以赋形为复杂的形状。与此相对的,由于片状模塑料使用短纤维作为增强纤维,因此虽然成形品的强度比预浸料低,但成形时的流动性优异,容易赋形为肋、凸台等复杂的形状。

5.此外,为了集合预浸料和片状模塑料这两者的优点,即维持刚性、并能够进行复杂形状的赋形,提出了将预浸料和片状模塑料进行层叠并压缩成形的方法(专利文献1)。

6.另外,纤维强化树脂成形体,是通过对在强化纤维中含浸有热固性树脂而形成的预浸料或片状模塑料(sheet molding compound,smc)等纤维强化树脂材料进行加热、压缩来制造的。特别是,在纤维强化树脂成形体需要肋或凸台等复杂形状的情况下,从成形的容易性角度出发,大多使用片状模塑料。

7.近年来,在纤维强化树脂成形体中,需要抗菌性的用途也在增加。作为对纤维强化树脂成形体赋予抗菌性的方法,通常为在预浸料或片状模塑料等的基质树脂(热固性树脂)中添加抗菌剂来进行成形的方法。但是,在向基质树脂中添加抗菌剂的情况下,添加的抗菌剂仅一部分出现在成形体的表面,添加的抗菌剂几乎都存在在成形体的内部,因此,在成形体的表面抗菌效果变小。这样的结果是,为了提高表面的抗菌性,需要添加大量的抗菌剂,在这种情况下,存在抗菌剂无法均匀地混合在基质树脂中、成形性降低、成本上升等问题。

8.此外,还有:在成形后的纤维强化树脂成形体的表面涂覆抗菌涂覆剂的方法(专利文献2);将由赋予抗菌性来得到的片状固化树脂粒子集合体构成的表面材料准确地定位配置在模具内,并在其上配置片状模塑料等成形材料来进行成形的方法(专利文献3)。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2009-083441号公报

12.专利文献2:日本特开平11-228908号公报

13.专利文献3:日本特开2003-12707号公报

技术实现要素:

14.发明要解决的课题

15.然而,在通过将预浸料和片状模塑料层叠并压缩成形而形成的复合成形体中,由片状模塑料形成的层的厚度仅为压缩成形前的片状模塑料厚度的70%左右,因此,无法使整个成形品的厚度变薄,并且无法获得具有刚性且能够赋形为复杂形状的薄壁的成形体。

16.本公开是鉴于上述问题而完成的,其目的在于提供一种具有刚性、能够赋形为复杂形状、并且薄壁的纤维强化树脂复合成形体及其制造方法。

17.此外,在成形后的纤维强化树脂成形体的表面涂覆抗菌涂覆剂的方法中,在成形体进行成形后,需要作为涂覆工序和抗菌涂覆剂的固化工序的后续工序,这成为成本上升的主要原因。

18.另外,在将赋予抗菌性而得到的表面材料准确地定位配置在模具内、并在其上配置片状模塑料等成形材料来进行成形的方法中,在模具内的成形材料的流动长度较长的情况下,有时由于成形材料的流动而使表面材料破损,无法得到良好的抗菌性。

19.本公开是鉴于上述问题而完成的,其目的在于提供一种对纤维强化树脂成形体的表面赋予良好的抗菌性能而得到的抗菌性复合成形体、以及能够高效地制造该抗菌性复合成形体的制造方法。

20.另外,在将由赋予抗菌性而得到的片状固化树脂粒子集合体构成的表面材料准确地定位配置在模具内、并在其上配置片状模塑料等成形材料来进行成形的方法中,在模具内的成形材料的流动长度较长的情况下,有时由于成形材料的流动而使由片状固化树脂粒子集合体构成的表面材料破损,无法得到良好的表面外观和抗菌性。

21.本公开是鉴于上述问题而完成的,其目的在于提供一种表面外观良好且抗菌性能高的抗菌性纤维强化树脂复合成形体及其制造方法。

22.此外,在通过将预浸料和片状模塑料层叠并压缩成形的成形品中,由于在压缩成形时的片状模塑料的流动,与片状模塑料接触的预浸料容易发生纤维的絮乱(歪扭),容易引起外观上的问题。

23.另外,在压缩成形时,来自片状模塑料的挥发物容易积存在片状模塑料与预浸料之间的边界,这有时成为产生孔隙等的原因。成形品因孔隙等的存在而外观受损。

24.本公开是鉴于上述问题而完成的,其目的在于提供一种即使是复杂的形状仍不会有纤维的絮乱或孔隙等、且具有良好的外观的纤维强化树脂层叠成形体及其制造方法。

25.解决课题的手段

26.(1)本公开涉及一种纤维强化树脂复合成形体,所述纤维强化树脂复合成形体包含:刚性层,该刚性层由刚性层用纤维强化树脂材料形成;赋形层,该赋形层由赋形层用复合物形成在所述刚性层的至少一面,所述赋形层用复合物包含比所述刚性层用纤维强化树脂材料所含的纤维短的纤维、和热固性树脂;以及固化树脂,该固化树脂由附着在所述赋形层的表面的液体树脂固化而形成,所述刚性层和所述赋形层是所述刚性层用纤维强化树脂材料和所述赋形层用复合物以层叠状态与所述液体树脂一起加热压缩固化而形成的。

27.(2)此外,本公开涉及如上述(1)所述的纤维强化树脂复合成形体,所述刚性层用

纤维强化树脂材料为预浸料,所述赋形层用复合物为片状模塑料,所述液体树脂为热固性树脂。

28.(3)此外,本公开涉及一种纤维强化树脂复合成形体的制造方法,所述纤维强化树脂复合成形体包含:刚性层,该刚性层由刚性层用纤维强化树脂材料形成;赋形层,该赋形层由赋形层用复合物形成在所述刚性层的至少一面,所述赋形层用复合物包含比所述刚性层用纤维强化树脂材料所含的纤维短的纤维、和热固性树脂;以及固化树脂,该固化树脂由附着在所述赋形层的表面的液体树脂固化而形成;在所述制造方法中,在所述赋形层用复合物的表面涂覆液体树脂,或者模具表面涂覆液体树脂,所述模具为在合模时对该赋形层用复合物的表面进行按压的模具;通过所述模具来将所述刚性层用纤维强化树脂材料和所述赋形层用复合物以层叠状态与所述液体树脂一起加热压缩,并使其固化。

29.(4)此外,本公开涉及如上述(3)所述的纤维强化树脂复合成形体的制造方法,所述刚性层用纤维强化树脂材料为预浸料,所述赋形层用复合物为片状模塑料,所述液体树脂为热固性树脂。

30.(5)另外,本公开涉及一种抗菌性复合成形体,所述抗菌性复合成形体包含由片状纤维强化树脂材料压缩并固化而形成的基材、以及设置在所述基材的至少一面侧的抗菌性树脂,所述抗菌性树脂由含抗菌剂的热固性树脂与所述片状纤维强化树脂材料一体地加热、压缩并固化而形成的树脂构成。

31.(6)此外,本公开涉及如上述(5)所述的抗菌性复合成形体,所述片状纤维强化树脂材料由片状模塑料构成。

32.(7)此外,本公开涉及如上述(5)或(6)所述的抗菌性复合成形体,所述抗菌剂在所述抗菌性复合成形体的表面的量为0.1g/m2~8.0g/m2。

33.(8)另外,本公开涉及一种抗菌性复合成形体的制造方法,所述抗菌性复合成形体包含由片状纤维强化树脂材料压缩并固化而形成的基材、以及设置在所述基材的至少一面侧的抗菌性树脂,在该制造方法中,通过附着工序和加热压缩固化工序,在由所述片状纤维强化树脂材料压缩并固化而形成的基材的至少一面侧,设置所述含抗菌剂的热固性树脂固化而形成的抗菌性树脂,在该附着工序中,通过使含抗菌剂的热固性树脂附着在所述片状纤维强化树脂材料的至少一面侧,在该加热压缩固化工序中,对附着有所述含抗菌剂的热固性树脂的片状纤维强化树脂材料进行加热、压缩并使其固化。

34.(9)此外,本公开涉及如上述(8)所述的抗菌性复合成形体的制造方法,在所述附着工序中,通过在所述片状纤维强化树脂材料的至少一面侧涂覆含抗菌剂的热固性树脂,从而使所述含抗菌剂的热固性树脂附着在所述片状纤维强化树脂材料的至少一面侧,在所述加热压缩固化工序中,通过模具来对附着有所述含抗菌剂的热固性树脂的片状纤维强化树脂材料进行加热、压缩并使其固化。

35.(10)此外,本公开涉及如上述(8)所述的抗菌性复合成形体的制造方法,在所述附着工序中,在模具的至少一个模具表面上涂覆含抗菌剂的热固性树脂,将所述片状纤维强化树脂材料放置至模具,使涂覆在所述模具表面的含抗菌剂的热固性树脂与所述片状纤维强化树脂材料的至少一面侧接触并附着,在所述加热压缩固化工序中,通过模具来对附着有所述含抗菌剂的热固性树脂的片状纤维强化树脂材料进行加热、压缩并使其固化。

36.(11)另外,本公开涉及如上述(8)到(10)中的任一项所述的抗菌性复合成形体的

制造方法,所述片状纤维强化树脂材料由片状模塑料构成。

37.(12)此外,本公开涉及一种抗菌性纤维强化树脂复合成形体,所述抗菌性纤维强化树脂复合成形体具有:基材层,该基材层由包含纤维和第一热固性树脂的赋形用复合物形成;以及抗菌性发泡体层,该抗菌性发泡体层由含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体形成,所述含抗菌剂的第二热固性树脂的抗菌剂浓度为0.2wt%~2.0wt%,所述基材层和所述抗菌性发泡体层是所述赋形用复合物和含浸有所述含抗菌剂的第二热固性树脂的热固性树脂发泡体在层叠状态下通过加热压缩而一体化地形成的。

38.(13)另外,本公开涉及如上述(12)所述的抗菌性纤维强化树脂复合成形体,所述抗菌剂是使银离子负载至玻璃而形成的抗菌剂。

39.(14)此外,本公开涉及如上述(12)或(13)所述的抗菌性纤维强化树脂复合成形体,所述赋形用复合物包含固化剂,所述含抗菌剂的第二热固性树脂不包含固化剂。

40.(15)另外,本公开涉及如上述(12)到(14)中的任一项所述的抗菌性纤维强化树脂复合成形体,所述第二热固性树脂是能够与所述第一热固性树脂反应的自由基聚合树脂。

41.(16)此外,本公开涉及一种抗菌性纤维强化树脂复合成形体的制造方法,所述抗菌性纤维强化树脂复合成形体包含:基材层,该基材层由包含纤维和第一热固性树脂的赋形用复合物形成;以及抗菌性发泡体层,该抗菌性发泡体层由含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体形成,在该制造方法中,将所述赋形用复合物和含浸有所述含抗菌剂的第二热固性树脂的热固性树脂发泡体重叠,在通过加热压缩成形来将所述赋形用复合物和含浸有所述含抗菌剂的第二热固性树脂的热固性树脂发泡体压缩的状态下,使所述第一热固性树脂和所述第二热固性树脂固化,将所述基材层和所述抗菌性发泡体层层叠来一体地形成。

42.(17)另外,本公开涉及如上述(16)所述的抗菌性纤维强化树脂复合成形体的制造方法,所述抗菌剂是使银离子负载至玻璃而形成的抗菌剂。

43.(18)另外,本公开涉及如上述(16)或(17)所述的抗菌性纤维强化树脂复合成形体的制造方法,所述赋形用复合物包含固化剂,所述含抗菌剂的第二热固性树脂不包含固化剂。

44.(19)此外,本公开涉及如上述(16)到(18)中的任一项所述的抗菌性纤维强化树脂复合成形体的制造方法,所述第二热固性树脂是能够与所述第一热固性树脂反应的自由基聚合树脂。

45.(20)另外,本公开涉及一种纤维强化树脂层叠成形体,所述纤维强化树脂层叠成形体具有:表层部,该表层部由表层部形成用纤维强化树脂材料形成;基层部,该基层部由基层部形成用复合物形成,所述基层部形成用复合物包含比所述表层部形成用纤维强化树脂材料所含的纤维短的纤维、和热固性树脂;以及中间层部,该中间层部由配置在所述表层部形成用纤维强化树脂材料与所述基层部形成用复合物之间的、连续气泡结构的热固性树脂发泡体片材形成,所述表层部形成用纤维强化树脂材料、所述连续气泡结构的热固性树脂发泡体片材以及所述基层部形成用复合物通过加热压缩固化来一体化地层叠。

46.(21)此外,本公开涉及如上述(20)所述的纤维强化树脂层叠成形体,在所述中间层部与所述基层部之间具有增强层部,所述增强层部由增强层部形成用纤维强化树脂材料形成,所述表层部形成用纤维强化树脂材料、所述连续气泡结构的热固性树脂发泡体片材、

所述增强层部形成用纤维强化树脂材料以及所述基层部形成用复合物通过加热压缩固化来一体化地层叠。

47.(22)另外,本公开涉及如上述(21)所述的纤维强化树脂层叠成形体,在所述增强层部与所述基层部之间具有第二中间层部,所述第二中间层部由第二连续气泡结构的热固性树脂发泡体片材形成,所述表层部形成用纤维强化树脂材料、所述连续气泡结构的热固性树脂发泡体片材、所述增强层部形成用纤维强化树脂材料、所述第二连续气泡结构的热固性树脂发泡体片材以及所述基层部形成用复合物,通过加热压缩固化来一体化地层叠。

48.(23)此外,本公开涉及如上述(20)到(22)中的任一项所述的纤维强化树脂层叠成形体,所述纤维强化树脂材料为预浸料,所述基层部形成用复合物为片状模塑料。

49.(24)另外,本公开涉及一种纤维强化树脂层叠成形体的制造方法,所述纤维强化树脂层叠成形体的制造方法包含:表层部,该表层部由表层部形成用纤维强化树脂材料形成;基层部,该基层部由基层部形成用复合物形成,所述基层部形成用复合物包含比所述表层部形成用纤维强化树脂材料所含的纤维短的纤维、和热固性树脂;以及中间层部,该中间层部由配置在所述表层部形成用纤维强化树脂材料与所述基层部形成用复合物之间的、连续气泡结构的热固性树脂发泡体片材形成,在该制造方法中,将所述表层部形成用纤维强化树脂材料与所述基层部形成用复合物以夹持所述连续气泡结构的热固性发泡体片材的方式层叠并进行加热压缩,在压缩状态下使其固化,由此使所述表层部、所述中间层部以及所述基层部一体化地层叠。

50.(25)此外,本公开涉及如上述(24)所述的纤维强化树脂层叠成形体的制造方法,在所述层叠时,在所述连续气泡结构的热固性发泡体片材与所述基层部形成用复合物之间、配置增强层部形成用纤维强化树脂材料,通过加热压缩来使所述表层部形成用纤维强化树脂材料、所述连续气泡结构的热固性树脂发泡体片材、所述增强层部形成用纤维强化树脂材料、以及所述基层部形成用复合物固化来一体化地层叠,将由所述增强层部形成用纤维强化树脂材料形成的增强层部设置在所述中间层部与所述基层部之间。

51.(26)另外,本公开涉及如上述(25)所述的纤维强化树脂层叠成形体的制造方法,在所述层叠时,在所述增强层部形成用纤维强化树脂材料与所述基层部形成用复合物之间、配置第二连续气泡结构的热固性树脂发泡体片材,通过加热压缩来使所述表层部形成用纤维强化树脂材料、所述连续气泡结构的热固性树脂发泡体片材、所述增强层部形成用纤维强化树脂材料、所述第二连续气泡结构的热固性树脂发泡体片材、以及所述基层部形成用复合物固化来一体化地层叠,将由所述第二连续气泡结构的热固性树脂发泡体片材形成的第二中间层部设置在所述增强层部与所述基层部之间。

52.(27)此外,本公开涉及如上述(24)到(26)中的任一项所述的纤维强化树脂层叠成形体的制造方法,所述纤维强化树脂材料为预浸料,所述基层部形成用复合物为片状模塑料。

53.发明效果

54.根据本公开,纤维强化树脂复合成形体是将刚性层用纤维强化树脂材料、赋形层用复合物和液体树脂以层叠状态与液体树脂一起加热压缩固化而形成的,因此,在制造纤维强化树脂复合成形体时,通过模具进行加热压缩时将液体树脂在赋形层用复合物与模具的模具表面之间作为绝热层来发挥作用。由此,赋形层用复合物的固化反应延迟,因此在固

化结束之前的期间,赋形层用复合物的流动量变大,能够使由赋形层用复合物形成的赋形层变薄。此外,液体树脂在赋形层用复合物与模具的模具表面之间起到润滑剂的作用,以提高赋形层用复合物的流动性。由此,也能够使赋形层变薄。这样的结果是,能够得到具有由刚性层带来的刚性、且能够通过赋形层赋形为复杂的形状,并能够得到薄壁的纤维强化树脂复合成形体。

55.根据本公开,抗菌性复合成形体在由片状纤维强化树脂材料压缩并固化而形成的基材的至少一面侧具有抗菌性树脂。因此,抗菌剂集中地包含在抗菌性复合成形体的表面,从而能够获得有效的抗菌性能。

56.另外,根据本公开,在制造抗菌性复合成形体时,使含抗菌剂的热固性树脂附着在片状纤维强化树脂材料的至少一面,并使附着含抗菌剂的热固性树脂后的片状纤维强化树脂材料压缩、固化。因此,能够同时进行片状纤维强化树脂材料的固化和含抗菌剂的热固性树脂的固化,能够使制造作业高效化。

57.根据本公开,抗菌性纤维强化树脂复合成形体通过在基材层层叠的抗菌性发泡体层来使表面外观变得良好,并且通过含浸在抗菌性发泡体层的、含抗菌剂的第二热固性树脂而使抗菌性能变高。

58.此外,根据本公开,在制造抗菌性纤维强化树脂复合成形体时,将包含纤维和第一热固性树脂的赋形用复合物与含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体重叠,通过加热压缩成形来将基材层与抗菌性发泡体层层叠并一体地形成,因此能够使制造作业高效化。

59.根据本公开,将表层部形成用纤维强化树脂材料和基层部形成用复合物以夹着连续气泡结构的热固性树脂发泡体片材的方式层叠并加热压缩,使基层部形成用复合物流动而赋形。此时,由基层部形成用复合物的流动带来的对表层部形成用纤维强化树脂材料造成的影响,能够通过存在在基层部形成用复合物与表层部形成用纤维强化树脂材料之间的连续气泡结构的热固性树脂发泡体片材来缓和。由此,能够防止表层部形成用纤维强化树脂材料中的纤维的絮乱,使纤维强化树脂层叠成形体的表层部的外观良好。

60.并且,使表层部形成用纤维强化树脂材料和基层部形成用复合物以夹着连续气泡结构的热固性树脂发泡体片材的方式层叠并加热压缩。由此,在使基层部形成用复合物流动而赋形时,从基层部形成用复合物产生的挥发物被存在在基层部形成用复合物与表层部形成用纤维强化树脂材料之间的连续气泡结构的热固性树脂发泡体片材吸收并分散,或者通过连续气泡结构的热固性树脂发泡体片材而被释放至外部。因此,能够防止孔隙等的产生,并且能够使纤维强化树脂层叠成形体的表层部的外观良好。

61.此外,通过在所述中间层部与所述基层部之间设置由增强层部形成用纤维强化树脂材料形成的增强层部,能够进一步提高表层部的外观良好的纤维强化树脂层叠成形体的强度及刚性。

62.此外,在所述增强层部与所述基层部之间设置由第二连续气泡结构的热固性树脂发泡体片材形成的第二中间层部。由此,由所述基层部形成用复合物的流动和挥发物带来的影响,能够通过形成所述中间层部的连续气泡结构的热固性树脂发泡体片材、以及形成所述第二中间层部的第二连续气泡结构的热固性树脂发泡体片材这两个连续气泡结构的热固性树脂发泡体片材来缓和。由此,能够使纤维强化树脂层叠成形体的表层部的外观更

良好,并且能够提高强度及刚性。

附图说明

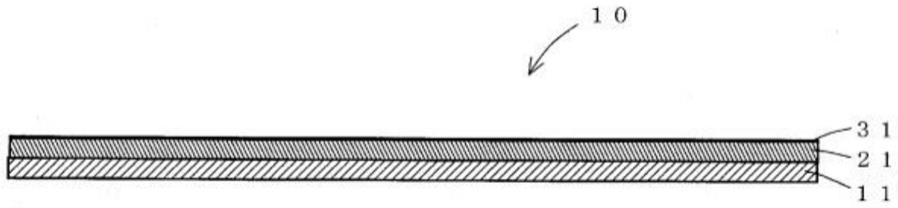

63.图1是本公开的第一实施方式中的纤维强化树脂复合成形体的剖面图。

64.图2是本公开的第一实施方式中的模具的剖面图。

65.图3是本公开的第一实施方式中的各实施例和各比较例中的涂敷树脂的构成和成形后的厚度等的表。

66.图4是本公开的第二实施方式中的抗菌性复合成形体的剖面图。

67.图5是示出了本公开的第二实施方式中的各实施例的构成和抗菌性能的表。

68.图6是本公开的第三实施方式中的抗菌性纤维强化树脂复合成形体的剖面图。

69.图7是示出了本公开的第三实施方式中的抗菌性纤维强化树脂复合成形体的制造时加热压缩的剖面图。

70.图8是示出了本公开的第三实施方式中的各实施例、各比较例的构成和抗菌性能的表。

71.图9是示出了本公开的第四实施方式的第一方面的纤维强化树脂层叠成形体的剖面图。

72.图10是用于本公开的第四实施方式的第一方面的制造方法的成形模具的剖面图。

73.图11是示出了本公开的第四实施方式的第一方面的制造方法中层叠时的剖面图。

74.图12是示出了本公开的第四实施方式的第一方面的制造方法中加热压缩时的剖面图。

75.图13是示出了本公开的第四实施方式的第二方面的纤维强化树脂层叠成形体的剖面图。

76.图14是示出了本公开的第四实施方式的第二方面的制造方法中层叠时的剖面图。

77.图15是示出了本公开的第四实施方式的第三方面的纤维强化树脂层叠成形体的剖面图。

78.图16是示出了本公开的第四实施方式的第三方面的制造方法中层叠时的剖面图。

79.图17是用于本公开的第四实施方式的实施例的成形模具的剖面图。

80.图18是示出了第四实施方式的各实施例和比较例中的热固性树脂发泡体片材的内容与纤维强化树脂层叠成形体的物性和外观的判断的表。

具体实施方式

81.[第一实施方式]

[0082]

以下,对本公开的第一实施方式的纤维强化树脂复合成形体及其制造方法进行说明。

[0083]

图1所示的纤维强化树脂复合成形体10包含由刚性用纤维强化树脂材料形成的刚性层11、由赋形层用复合物形成的赋形层21、以及附着在赋形层用复合物的表面的液体树脂固化而形成的固化树脂31。

[0084]

刚性层11由刚性层用纤维强化树脂材料加热压缩并固化而形成的材料构成。

[0085]

刚性层用纤维强化树脂材料是在纤维片材中含浸热固性树脂而形成的。作为纤维

片材,可列举出由碳纤维、玻璃纤维、芳族聚酰胺纤维等纤维构成的纤维片材。特别是,从轻量化和提高刚性的观点出发,优选碳纤维。纤维片材可以是织物、编织物、无纺布等。作为织物,有平纹织物、斜纹织物、缎纹织物、三向织物等。此外,纤维片材也可以由在一个方向或多个方向取向的纤维构成。从提高刚性的观点出发,纤维片材优选为纤维织物。

[0086]

构成纤维片材的纤维,优选纤维长度比后述的赋形层用复合物所含的纤维长的纤维,例如可列举出由连续纤维或不连续纤维构成的纤维。

[0087]

作为含浸在纤维片材中的热固性树脂,可列举出环氧树脂、酚醛树脂、乙烯基酯树脂、不饱和聚酯树脂、或它们的混合树脂等。作为在纤维片材中含浸有热固性树脂的刚性层用纤维强化树脂材料,优选预浸料。

[0088]

赋形层21由赋形层用复合物加热压缩并固化而形成的材料构成,该赋形层用复合物包含比刚性层用纤维强化树脂材料所含的纤维短的纤维和热固性树脂。赋形层21的表面形状也可以根据纤维强化树脂复合成形体10的用途等来具有适当的凹形状、凸形状、凹凸形状。

[0089]

对于赋形层用复合物所含的纤维的长度而言,从成形性的观点来看,优选为30mm以下,并且从提高刚性的观点来看,优选为5mm以上。作为赋形层用复合物所含的纤维,可列举出碳纤维、玻璃纤维等短纤维。特别是,从轻量化和提高刚性的观点出发,优选碳纤维。

[0090]

作为赋形层用复合物所含的热固性树脂,可列举出环氧树脂、酚醛树脂、乙烯基酯树脂、不饱和聚酯树脂、或它们的混合树脂等。

[0091]

作为赋形层用复合物,优选片状模塑料(以下称为smc)。smc是指将在热固性树脂中含有填充材料或固化剂等的复合物含浸至玻璃纤维或碳纤维等的纤维材料而形成的片状的成形材料。

[0092]

固化树脂31由液体树脂固化而形成。液体树脂由热固性树脂构成。在制造纤维强化树脂复合成形体10时,液体树脂与赋形层用复合物一起加热压缩,从而与赋形层用复合物所含的热固性树脂的固化剂混合,因此即使不含有固化剂也能够固化。

[0093]

作为构成液体树脂的热固性树脂,优选乙烯基酯树脂、不饱和聚酯树脂、环氧树脂等自由基聚合型的热固性树脂。根据需要,也可以在热固性树脂中添加固化剂、分散剂、阻燃剂、紫外线(ultra violet,uv)吸收剂等。此外,在液体树脂中,也可以将溶剂与热固性树脂一起配制以制备成能够涂覆的粘度。

[0094]

对于刚性层11、赋形层21和固化树脂31而言,通过制造纤维强化树脂复合成形体10时的加热压缩,使得刚性层用纤维强化树脂材料、赋形层用复合物、以及其表面的液体树脂以层叠状态固化,从而一体化地形成。

[0095]

对纤维强化树脂复合成形体10的制造方法进行说明。纤维强化树脂复合成形体10的制造方法包括涂覆工序和加热压缩工序。

[0096]

在涂覆工序中,在赋形层用复合物的一侧表面涂覆未固化的液体树脂、或在模具的模具表面上涂覆未固化的液体树脂。图2所示的模具60由上模61和下模63构成。在模具60的模具表面上涂覆未固化的液体树脂的情况下,在模具表面涂覆液体树脂,该模具表面为在接下来的加热压缩工序中进行合模时对赋形层用复合物进行按压的模具表面,例如上模61的模具表面。另外,对于在赋形层用复合物的一侧表面涂覆液体树脂而言,可以在模具60的下模63上层叠配置刚性层用纤维强化树脂材料和赋形层用复合物,在该赋形层用复合物

的表面涂覆液体树脂。涂覆方法可列举出刷涂、辊涂、喷涂等,可以是任意方法。此外,涂覆液体树脂的范围不限于赋形层用复合物的整个表面,也可以是其一部分。

[0097]

赋形层用复合物如纤维强化树脂复合成形体10中所述。此处使用的赋形层用复合物的大小,优选平面尺寸为制品(纤维强化树脂复合成形体10)的30~100%的大小。

[0098]

另外,液体树脂如纤维强化树脂复合成形体10中所述。优选将液体树脂的涂覆量设定为相对于赋形层用复合物的表面为20g/m2~200g/m2。

[0099]

在加热压缩工序中,在模具60的上模61的模具表面与下模63的模具表面之间,以层叠状态配置刚性层用纤维强化树脂材料、赋形层用复合物、以及液体树脂,在这种状态下,通过上模61的模具表面和下模63的模具表面加热压缩上述叠层。在下模63形成有纤维强化树脂复合成形体10的赋形用模腔。赋形用模腔的平面尺寸与纤维强化树脂复合成形体10的平面尺寸相等。

[0100]

通过加热压缩,刚性层用纤维强化树脂材料被压缩,并且赋形层用复合物被压缩以在模具60内流动,将刚性层用纤维强化树脂材料和赋形层用复合物赋形为模腔形状而固化。此时,由于液体树脂存在在赋形层用复合物与模具表面之间,因此液体树脂在赋形层用复合物的表面上起到润滑剂的作用,在模具60内提高了赋形层用复合物的流动性,并且将赋形层用复合物较薄地赋形。此外,液体树脂在赋形层用复合物与模具表面之间起到绝热层的作用,延迟了由来自模具表面的传热而带来的赋形层用复合物的固化反应,使在完成固化之前的期间,赋形层用复合物的流出量增大,因此,由此也可以将赋形层用复合物较薄地赋形。

[0101]

此外,在加热、压缩时,赋形层用复合物的表面的液体树脂由模具表面按压,与赋形层用复合物的表面及其附近的热固性树脂混合、固化。此时,即使液体树脂不包含固化剂,也可以通过与赋形层用复合物所含的固化剂混合来进行固化。

[0102]

加热压缩工序时的加热,是通过设置在模具上的电加热器等加热单元来进行的,或者通过预先将模具收容在加热炉等中进行加热等方法来进行的。加热温度被设为刚性层用纤维强化树脂材料和赋形层用复合物所含的热固性树脂和液体树脂固化的温度。

[0103]

通过加热压缩工序,使刚性层用纤维强化树脂材料被压缩固化而形成的刚性层、赋形层用复合物被压缩而以较薄地赋形的状态固化而形成的赋形层、以及在其表面液体树脂固化而形成的树脂一体化,得到图1所示的由刚性层11、赋形层21以及其表面的固化树脂31构成的厚度较薄的纤维强化树脂复合成形体10。

[0104]

[第一实施方式的实施例]

[0105]

在酚醛树脂溶液(住友电木株式会社(sumitomo bakelite co.,ltd.)制造,商品名:pr-55791b,树脂浓度为60wt%的乙醇溶液)中,对将碳纤维织物(帝人株式会社制造,商品名:w-3161l,厚度为0.22mm)裁断为400mm

×

400mm的材料进行含浸,取出后,在25℃的室温下自然干燥2小时,之后,在60℃的气氛下干燥1小时,从而形成刚性层用纤维强化树脂材料(预浸料)。

[0106]

在模具的下模的成形面上配置一张刚性层用纤维强化树脂材料(预浸料),在其上层叠切成300mm

×

300mm的尺寸的赋形层用复合物(smc,三菱化学株式会社制造,商品名:str120n131,厚度为2mm,纤维含量为53%),在该赋形层用复合物的表面用刷子涂覆图3的各实施例所示的液体的未固化的涂覆树脂(热固性树脂),然后,闭合模具,以150℃

×

20分

钟、压力为200kgf/cm2进行加热压缩,使刚性层用纤维强化树脂材料(预浸料)、赋形层用复合物、以及涂覆树脂在层叠压缩状态下固化。由此,制造出包括由刚性层用纤维强化树脂材料(预浸料)形成的刚性层、由赋形层用复合物形成的赋形层、以及由涂覆树脂形成的树脂的一体化地层叠的成形品的纤维强化树脂复合成形体。模具由下模和上模构成,形成有宽为460mm

×

长为460mm的成形面。

[0107]

此外,通过不在赋形层用复合物的表面涂覆热固性树脂而进行加热压缩成形,制造出比较例1~3的纤维强化树脂复合成形体。

[0108]

对于各实施例和各比较例的纤维强化树脂复合成形体,测量成形后的厚度。其结果以图3示出。另外,图3的装料比(charge rate)[%]是赋形层的厚度相对于赋形层用复合物的原始厚度(2mm)的比例。在装料比的计算中,假设刚性层用纤维强化树脂材料(预浸料)的厚度(0.22mm)不会因加热压缩而变化,赋形层的厚度使用了从成形后的厚度(纤维强化树脂复合成形体的厚度)减去刚性层用纤维强化树脂材料(预浸料)的厚度(0.22mm)而得到的值。

[0109]

实施例1是在赋形层用复合物的表面、以50g/m2涂覆乙烯酯树脂(昭和电工株式会社制造,商品名:ripoxy(

リポキシ

)r-806)来作为涂覆树脂(热固性树脂)的示例。在实施例1中,成形后的纤维强化树脂复合成形体的厚度为0.95mm,装料比为37%。另外,由赋形层用复合物(厚度为2mm)形成的赋形层的厚度为:纤维强化树脂复合成形体的厚度(0.95mm)-刚性层用纤维强化树脂材料的厚度(0.22mm)=0.73mm,赋形层形成为薄壁。

[0110]

实施例2是在赋形层用复合物的表面、以75g/m2涂覆与实施例1相同的乙烯酯树脂(昭和电工株式会社制造,商品名:ripoxy(

リポキシ

)r-806)来作为涂覆树脂(热固性树脂)的示例。在实施例2中,成形后的纤维强化树脂复合成形体的厚度为0.93mm,装料比为36%。由赋形层用复合物(厚度为2mm)形成的赋形层的厚度为:纤维强化树脂复合成形体的厚度(0.93mm)-刚性层用纤维强化树脂材料的厚度(0.22mm)=0.71mm,通过使涂覆树脂的涂覆量与实施例1相比增加,从而赋形层形成为比实施例1更薄壁。

[0111]

实施例3是在赋形层用复合物的表面、以100g/m2涂覆与实施例1和实施例2相同的乙烯酯树脂(昭和电工株式会社制造,商品名:ripoxy(

リポキシ

)r-806)来作为涂覆树脂(热固性树脂)的示例。在实施例3中,成形后的纤维强化树脂复合成形体的厚度为0.91mm,装料比为35%。由赋形层用复合物(厚度为2mm)形成的赋形层的厚度为:纤维强化树脂复合成形体的厚度(0.91mm)-刚性层用纤维强化树脂材料的厚度(0.22mm)=0.69mm,通过使涂覆树脂的涂覆量与实施例1和实施例2相比增加,从而赋形层进一步形成为比实施例1和实施例2更加薄壁。

[0112]

实施例4是在赋形层用复合物的表面、以50g/m2涂覆不饱和聚酯树脂(昭和电工株式会社制造,商品名:rigolac t-543tpa)来作为涂覆树脂(热固性树脂)的示例。在实施例4中,成形后的纤维强化树脂复合成形体的厚度为1.00mm,装料比为39%。由赋形层用复合物(厚度为2mm)形成的赋形层的厚度为:纤维强化树脂复合成形体的厚度(1.00mm)-刚性层用纤维强化树脂材料的厚度(0.22mm)=0.78mm,形成为薄壁。

[0113]

如此,在实施例1~4中,通过在层叠至刚性层用纤维强化树脂材料(预浸料)的、赋形层用复合物的表面涂覆液体的热固性树脂并加热压缩成形,能够将由赋形层用复合物形成的赋形层的厚度赋形为0.69mm~0.78mm的薄壁,并能够得到厚度为1mm以下的较薄的纤

维强化树脂复合成形体。

[0114]

比较例1是没有在赋形层用复合物的表面涂覆液体的热固性树脂的示例,加热压缩条件与实施例1~4相同。在比较例1中,成形后的纤维强化树脂复合成形体的厚度为1.12mm,装料比为45%。由赋形层用复合物(厚度为2mm)形成的赋形层的厚度为:纤维强化树脂复合成形体的厚度(1.12mm)-刚性层用纤维强化树脂材料的厚度(0.22mm)=0.90mm,通过不在赋形层用复合物的表面涂覆液体的热固性树脂,由此赋形层形成为比实施例1~4更厚壁。

[0115]

比较例2是将比较例1中的赋形层用复合物面积增加10%、没有涂覆液体的热固性树脂的示例。在比较例2中,成形后的纤维强化树脂复合成形体的厚度为1.30mm,装料比为54%。由赋形层用复合物(厚度为2mm)形成的赋形层的厚度为:纤维强化树脂复合成形体的厚度(1.30mm)-刚性层用纤维强化树脂材料的厚度(0.22mm)=1.08mm,通过增加赋形层用复合物的量,赋形层形成为相较于比较例1更厚的壁。

[0116]

比较例3是将比较例1中的赋形层用复合物面积增加20%、没有涂覆液体的热固性树脂的示例。在比较例3中,成形后的纤维强化树脂复合成形体的厚度为1.60mm,装料比为69%。由赋形层用复合物(厚度为2mm)形成的赋形层的厚度为:纤维强化树脂复合成形体的厚度(1.60mm)-刚性层用纤维强化树脂材料的厚度(0.22mm)=1.38mm,通过增加赋形层用复合物的量,赋形层形成为比比较例1和比较例2更厚壁。

[0117]

如此,根据本公开,能够得到具有由刚性层带来的刚性和由赋形层带来的、能够赋形为薄壁且复杂形状的纤维强化树脂复合成形体。

[0118]

[第二实施方式]

[0119]

以下,对本公开的第二实施方式的抗菌性复合成形体及其制造方法进行说明。

[0120]

图4所示的抗菌性复合成形体110包括基材111和形成在其一面侧的抗菌性树脂121。

[0121]

基材111由片状纤维强化树脂材料压缩固化的材料构成。基材111的厚度根据抗菌性复合成形体110的用途而不同,作为示例,可列举出0.7mm~5.0mm。

[0122]

片状纤维强化树脂材料是将玻璃纤维或碳纤维等的纤维材料含浸至热固性树脂而形成的片状材料,优选为片状模塑料(以下记为smc)。smc是指将在不饱和聚酯树脂等的热固性树脂中含有填充材料、固化剂等的复合物含浸至玻璃纤维、碳纤维等的纤维材料而形成的片状成形材料。

[0123]

抗菌性树脂121是通过将含抗菌剂的热固性树脂附着在所述片状纤维强化树脂材料的至少一面、并与片状纤维强化树脂材料一起被压缩固化而形成的,并且形成在基材111的表面以及从该表面向内部含浸的表面附近。另外,抗菌性树脂121也可以设置在基材111的两面。

[0124]

对于含抗菌剂的热固性树脂而言,是使热固性树脂含有抗菌剂的树脂,该树脂通过将规定量的抗菌剂配制至热固性树脂中、用混合装置进行混合而得到。

[0125]

作为抗菌剂,存在无机系抗菌剂和有机系抗菌剂,但无机系抗菌剂一般比有机系抗菌剂的安全性更高,耐久性、耐热性更优异,因此是优选的。无机系抗菌剂是使抗菌性金属离子负载至无机系载体而形成的抗菌剂。作为无机系载体,可列举出沸石、粘土矿物、玻璃、硅胶、氧化铝、磷酸锆、磷酸钙等。作为抗菌性金属离子,可列举出银离子、铜离子、锌离

子等。

[0126]

作为含有抗菌剂的热固性树脂,优选为乙烯基酯树脂、不饱和聚酯树脂、环氧树脂等自由基聚合型的热固性树脂。

[0127]

抗菌剂的浓度优选为0.1wt%~5.0wt%。如果抗菌剂的浓度过低,则抗菌作用降低,反之,如果抗菌剂的浓度过高,则成本增加。

[0128]

此外,抗菌性复合成形体110的表面的抗菌剂的量,每1m2的抗菌性复合成形体110的表面优选为0.1g~8.0g。如果相对于抗菌性复合成形体110的表面积的抗菌剂的量过少,则抗菌作用降低,反之,如果抗菌剂量过多,则成本增加。

[0129]

根据需要,也可以在含抗菌剂的热固性树脂中添加固化剂、分散剂、阻燃剂、uv吸收剂等。

[0130]

本实施方式中的含抗菌剂的热固性树脂附着在片状纤维强化树脂材料的至少一面,在与片状纤维强化树脂材料一起压缩时与片状纤维强化成形材料的热固性树脂的固化剂混合,因此即使不包含固化剂,也能够通过片状纤维强化成形材料的热固性树脂所含的固化剂来固化。在这种情况下,用于含抗菌剂热固性树脂的热固性树脂是通过片状纤维强化树脂材料的热固性树脂所含的固化剂来固化的树脂。由于含抗菌剂的热固性树脂不含固化剂,从而不存在使用之前的期间内进行固化反应的适用期(pot life)的问题,可得到稳定的性能。

[0131]

在含抗菌剂的热固性树脂中不含固化剂的情况下,抗菌性复合成形体的特征在于,包含片状纤维强化树脂材料压缩固化而形成的基材、以及设置在所述基材的至少一面侧的抗菌性树脂,所述抗菌性树脂由不含固化剂的、含抗菌剂的热固性树脂与所述片状纤维强化树脂材料一体地加热压缩并固化而形成的树脂构成。

[0132]

对抗菌性复合成形体110的制造方法进行说明。抗菌性复合成形体110的制造方法包括附着工序和加热压缩固化工序。

[0133]

在附着工序中,使含抗菌剂的热固性树脂附着在片状纤维强化树脂材料的至少一面侧。

[0134]

使含抗菌剂的热固性树脂附着的方法有第一附着方法和第二附着方法。

[0135]

在第一附着方法中,在片状纤维强化树脂材料的至少一面侧涂敷含抗菌剂的热固性树脂。

[0136]

在第二附着方法中,在模具的至少一个模具表面上涂覆含抗菌剂的热固性树脂,将片状纤维强化树脂材料放置至模具,使涂覆在所述模具表面上的、含抗菌剂的热固性树脂与片状纤维强化树脂材料的至少一面侧接触的方式来附着。模具由下模和上模构成,例如在下模的模具表面上涂覆含抗菌材料热固性树脂。

[0137]

片状纤维强化树脂材料如在抗菌性复合成形体110中所述。另外,此处使用的片状纤维强化树脂材料的大小与产品(抗菌性复合成形体110)相比,优选平面尺寸为30%~100%,厚度尺寸为100%~300%。

[0138]

对于附着在片状纤维强化树脂材料的至少一面的、含抗菌剂的热固性树脂而言,如在抗菌性复合成形体110中所述的,使用未固化的液体。含抗菌剂的热固性树脂中的抗菌剂的浓度优选为0.1wt%~5.0wt%。此外,相对于片状纤维强化树脂材料的至少一面的、含抗菌剂的热固性树脂的附着量,优选抗菌剂的量为每1m2的抗菌性复合成形体110的表面附

着0.1g~8.0g。

[0139]

含抗菌剂的热固性树脂的涂覆方法可以通过刷涂、辊涂、喷涂等来进行。

[0140]

在加热压缩固化工序中,通过模具来对附着含抗菌剂的热固性树脂后的片状纤维强化树脂材料进行加热、压缩并使其固化。

[0141]

另外,在通过第一附着方法进行附着工序的情况下,将涂覆含抗菌剂的热固性树脂后(附着后)的片状纤维强化树脂材料放置至模具,进行加热压缩。

[0142]

模具由下模和上模构成,在下模形成有用于配置涂敷有含抗菌剂的热固性树脂的片状纤维强化树脂材料的模腔。模腔的大小与抗菌性复合成形体110的尺寸相等。

[0143]

在将涂敷有含抗菌剂的热固性树脂的片状纤维强化树脂材料放置至模具时,在仅在片状纤维强化树脂材料的单面涂敷含抗菌剂的热固性树脂的情况下,涂敷有含抗菌剂的热固性树脂的表面的朝向可以是向上和向下中的任一种。

[0144]

另外,在通过第二附着方法进行附着工序的情况下,由于在附着工序时将片状纤维强化树脂材料放置至模具,因此利用在附着工序中使用的模具,对附着含抗菌剂的热固性树脂的片状纤维强化树脂材料进行加热压缩。

[0145]

通过模具的按压,被按压在片状纤维强化树脂材料表面的、含抗菌剂的热固性树脂与片状纤维强化树脂材料的表面及其附近的热固性树脂混合并固化。此时,即使含抗菌剂的热固性树脂不包含固化剂,也能够通过与片状纤维强化树脂材料的热固性树脂所含的固化剂混合来进行固化。

[0146]

加热压缩固化工序时的加热通过设置在模具上的电加热器等加热单元来进行、或者通过预先将模具收容在加热炉等中进行加热等方法来进行。加热温度设为片状纤维强化树脂材料的热固性树脂以及含抗菌剂热固性树脂的热固性树脂固化的温度。

[0147]

通过加热压缩固化工序,形成由片状纤维强化树脂材料压缩并固化而形成的基材,在其至少一面侧形成含抗菌剂的热固性树脂固化的抗菌性树脂,得到图4所示的包括基材111及其表面的抗菌性树脂121的抗菌性复合成形体110。

[0148]

另外,抗菌性复合成形体的制造方法的特征在于,在含抗菌剂的热固性树脂中不含固化剂的情况下,抗菌性复合成形体包含由片状纤维强化树脂材料压缩并固化而形成的基材、以及设置在所述基材的至少一面侧的抗菌性树脂,该制造方法的特征在于,通过附着工序和加热压缩固化工序,在由所述片状纤维强化树脂材料压缩并固化而形成的基材的至少一面侧,设置所述含抗菌剂的热固性树脂固化而形成的抗菌性树脂;在该附着工序中,通过使不含固化剂的、含抗菌剂的热固性树脂附着至所述片状纤维强化树脂材料的至少一面侧,在该加热压缩固化工序中,对附着有所述含抗菌剂的热固性树脂的片状纤维强化树脂材料进行加热压缩、并使其固化。

[0149]

[第二实施方式的实施例]

[0150]

·

实施例11

[0151]

《含抗菌剂的热固性树脂的制作》

[0152]

在980g的乙烯基酯树脂(昭和电工株式会社制造,商品名:ripoxy r-806)中添加20g的银系抗菌剂(株式会社洁而美客(sinanen zeomic)公司制造,商品名:im10d-l),使用搅拌机(亚速旺(asone)株式会社制造,商品名:高速搅拌机st-200)以1000rpm的转速搅拌5分钟,制作出抗菌剂浓度为2.0wt%的含抗菌剂的热固性树脂(不含固化剂)。

[0153]

<附着工序>

[0154]

在以使由碳纤维构成的短纤维成为无规的纤维方向的方式分散而形成的强化纤维片材中,将含浸有乙烯基酯树脂组合物(含有固化剂)的厚度为2.0mm的smc材料(三菱化学公司制造,商品名:str120n131)切成150mm

×

200mm(重量为90g)的大小,并在其一侧表面放置12g的含抗菌剂的热固性树脂,使用刷子均匀地涂覆。涂覆后的smc材料的重量为102g。

[0155]

<加热压缩固化工序>

[0156]

将涂覆含抗菌剂的热固性树脂后的smc材料配置在预先加热至130℃的模具的下模模腔(200mm

×

300mm)的中央部,利用配置在下模与上模之间的四角的间隔件来将模腔的厚度设定为1mm,加载放置上模并闭合模具,以10mpa的压力施加10分钟的加热加压。然后,打开模具,取出实施例1的抗菌性复合成形体。实施例1的抗菌性复合成形体的尺寸为200mm

×

300mm

×

厚度为1mm。

[0157]

对于实施例11的抗菌性复合成形体,进行其外观的判断和抗菌性能的测量。

[0158]

外观的判断是观察抗菌性复合成形体的表面有无发粘、有无因加压时的伸展不良而引起的表面褶皱等不良情况,将均无的情况评价为

“◎”

,将存在任意一个的情况评价为

“×”

。

[0159]

在抗菌性能的试验中,从抗菌性复合成形体的四角和中央切出总计5片50mm

×

50mm的抗菌性试验片,使用该抗菌性试验片,按照jis z2801:2012“抗菌加工制品-抗菌性试验方法、抗菌效果”的5.试验方法,对大肠杆菌和金黄色葡萄球菌进行测量。对于抗菌性能的评价,在抗菌活性值为2.0以上的情况下,判断为具有抗菌效果。

[0160]

·

实施例12

[0161]

设定添加至998g的乙烯基酯树脂(昭和电工株式会社制造,商品名:ripoxy r-806)中的抗菌剂的量为2g,制作出抗菌剂浓度为0.2wt%的含抗菌剂的热固性树脂(不含固化剂)。除此之外,与实施例11同样地制作出实施例12的抗菌性复合成形体。

[0162]

对于实施例12的抗菌性复合成形体,与实施例11同样地进行外观的判断和抗菌性能的测量。

[0163]

·

实施例13

[0164]

在980g的不饱和聚酯树脂(昭和电工株式会社公司制造,商品名:rigolac t-543tpa)中添加20g的银系抗菌剂(株式会社洁而美客(sinanen zeomic)公司制造,商品名:im10d-l),与实施例11同样地进行搅拌,从而制作抗菌剂浓度为2.0wt%的含抗菌剂的热固性树脂(不含固化剂)。除此之外,与实施例11同样地制作出实施例13的抗菌性复合成形体。

[0165]

对于实施例13的抗菌性复合成形体,与实施例11同样地进行外观的判断和抗菌性能的测量。

[0166]

各实施例的构成、成形品外观和抗菌性能的结果以图5示出。

[0167]

实施例11是将在乙烯基酯树脂中混合有浓度为2.0wt的银系抗菌剂的、12g的含抗菌剂的热固性树脂涂覆在smc材料的一侧表面上的示例,对于涂覆在smc材料的表面上的抗菌剂量而言,每片smc材料为0.24g/片,每表面积smc材料为4.0g/m2。

[0168]

实施例11的成形品外观没有发粘或成形不良,成形品外观的评价为

“◎”

。此外,对于抗菌性能而言,抗菌活性值对于大肠杆菌为6.0以上,对于金黄色葡萄球菌为4.8以上,抗菌性能均大大超过作为抗菌效果的判断基准的2.0,抗菌性高。

[0169]

实施例12是将在乙烯基酯树脂中混合有浓度为0.2wt的银系抗菌剂的、12g的含抗菌剂的热固性树脂涂覆在smc材料的一侧表面上的示例,对于涂覆在smc材料的表面上的抗菌剂量而言,每片smc材料为0.02g/片,每表面积smc材料为0.4g/m2。

[0170]

实施例12的成形品外观没有发粘或成形不良,成形品外观的评价为

“◎”

。此外,对于抗菌性能而言,抗菌活性值对于大肠杆菌为6.0以上,对于金黄色葡萄球菌为4.8以上,抗菌性能均大大超过作为抗菌效果的判断基准的2.0,抗菌性高。

[0171]

实施例13是将在不饱和聚酯树脂中混合有浓度为2.0wt的银系抗菌剂的、12g的含抗菌剂的热固性树脂涂覆在smc材料的一侧表面上的示例,对于涂覆在smc材料的表面上的抗菌剂量而言,每片smc材料为0.24g/片,每表面积smc材料为4.0g/m2。

[0172]

实施例13的成形品外观没有发粘或成形不良,成形品外观的评价为

“◎”

。此外,对于抗菌性能而言,抗菌活性值对于大肠杆菌为6.0以上,对于金黄色葡萄球菌为4.8以上,抗菌性能均大大超过作为抗菌效果的判断基准的2.0,抗菌性高。

[0173]

另外,为了确认含有抗菌剂的热固性树脂所带来的效果,使用不含抗菌剂的乙烯基酯树脂代替实施例11的含抗菌剂的热固性树脂,除此之外与实施例11相同地制作比较例的复合成形体,并测量抗菌性能。其结果是,抗菌活性值对于大肠杆菌和金黄色葡萄球菌均不足2.0,未得到抗菌效果。

[0174]

如此,本公开的抗菌性复合成形体具有良好的抗菌性能,并且,抗菌性复合成形体的制造方法能够高效地制造具有良好抗菌性的抗菌性复合成形体。

[0175]

[第三实施方式]

[0176]

以下,对本公开的第三实施方式的抗菌性纤维强化树脂复合成形体及其制造方法进行说明。

[0177]

对于图6所示的、包含基材层211和形成在其一面侧的抗菌性发泡体层221的抗菌性纤维强化树脂复合成形体210而言,是通过加热压缩成形所述基材层211和抗菌性发泡体层221一体地层叠而形成的。另外,本实施方式的抗菌性纤维强化树脂复合成形体210的表面形状,可以形成为与抗菌性纤维强化树脂复合成形体210的用途相应的形状,也可以对应于复杂的凹凸形状。

[0178]

基材层211是由包含纤维和第一热固性树脂的赋形用复合物通过加热压缩成形而形成的。基材层211的厚度根据抗菌性纤维强化树脂复合成形体210的用途而不同,作为示例,可列举出0.7mm~5.0mm左右。

[0179]

纤维可列举出玻璃纤维或碳纤维等短纤维。

[0180]

第一热固性树脂优选不饱和聚酯树脂、乙烯基酯树脂、氨基甲酸酯(甲基)丙烯酸酯树脂、聚酯(甲基)丙烯酸酯树脂、聚醚(甲基)丙烯酸酯树脂等自由基聚合树脂。

[0181]

作为赋形用复合物,优选片状模塑料(以下称为smc)。smc是指将在所述第一热固性树脂中含填充材料、固化剂等的复合物含浸至玻璃纤维、碳纤维等的纤维材料而形成的片状的成形材料。加热压缩前的smc的厚度优选为1.0mm~3.0mm。

[0182]

作为赋形用复合物所含的固化剂,可列举出甲基乙基酮过氧化物、双异苯丙基过氧化物、苯甲酰过氧化物、过氧苯甲酸叔丁酯等。

[0183]

抗菌性发泡体层221是由含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体通过加热压缩成形而形成的。抗菌性发泡体层221的厚度可以适当确定,例如可列举0.3mm

~3mm左右。

[0184]

含抗菌剂的第二热固性树脂是将抗菌剂以规定浓度混合在第二热固性树脂中而形成的。

[0185]

作为抗菌剂,存在无机系抗菌剂和有机系抗菌剂,但无机系抗菌剂一般比有机系抗菌剂的安全性更高,耐久性、耐热性更优异,因此是优选的。无机系抗菌剂是使抗菌性金属离子负载至无机系载体而形成的抗菌剂。作为无机系载体,可列举出沸石、粘土矿物、玻璃、硅胶、氧化铝、磷酸锆、磷酸钙等。作为抗菌性金属离子,可列举出银离子、铜离子、锌离子等。特别是,使银离子负载至玻璃而形成的抗菌剂,其分散至树脂时的液体透明性高,成形品的外观良好。此外,在将含抗菌剂的第二热固性树脂直接附着至赋形用复合成形体的情况下,虽然肉眼无法分辨,但如果通过x射线对抗菌性纤维强化树脂复合成形体210进行确认,则有时会出现被认为是由抗菌剂的分散不良而引起的斑点,与此相对,在将含抗菌剂的第二热固性树脂含浸至发泡体并附着在赋形用复合成形体的情况下,即使通过x射线对抗菌性纤维强化树脂复合成形体210进行确认,也没有出现斑点,能够得到分散良好的抗菌剂。因此,适用于使x射线透过的用途。

[0186]

含抗菌剂的第二热固性树脂中的抗菌剂的浓度优选为0.2wt%~2.0wt%。如果抗菌剂的浓度过低,则抗菌作用降低,反之,如果抗菌剂的浓度过高,则成本增加。

[0187]

作为第二热固性树脂,优选能够与赋形用复合物的第一热固性树脂反应的自由基聚合树脂。通过使第一热固性树脂与第二热固性树脂为能够相互反应的自由基聚合树脂,由此在形成基材层211和抗菌性发泡体层221时的加热压缩时,能够将基材层211与抗菌性发泡体层221良好地一体化粘合。第二热固性树脂用的自由基聚合树脂可列举出与所述第一热固性树脂用的自由基树脂相同的树脂。此外,第一热固性树脂和第二热固性树脂可以是同一种类、或者也可以是不同种类。

[0188]

根据需要,也可以在含抗菌剂的第二热固性树脂中添加固化剂、分散剂、阻燃剂、uv吸收剂等。对于固化剂,优选不包含在含抗菌剂的第二热固性树脂中。即使在含抗菌剂的第二热固性树脂中不含固化剂,在形成基材层211和抗菌性发泡体层221时的加热压缩时,赋形用复合物所含的固化剂和含抗菌剂的第二热固性树脂混合,由此第二热固性树脂也能够固化。在这种情况下,第二热固性树脂是通过赋形用复合物所含的固化剂来固化的树脂。由于含抗菌剂的第二热固性树脂不含固化剂,从而不存在使用之前的期间内进行固化反应的适用期的问题,可得到稳定的性能。针对第二热固性树脂的固化剂,可以使用与对于赋形用复合物而言所述的那些相同的固化剂。

[0189]

由于热固性树脂发泡体能够良好地含浸含抗菌剂的第二热固性树脂,并且在加热压缩成形时通过树脂流动来抑制发泡体的破裂,因此优选连续气泡结构的发泡体。作为连续气泡结构的发泡体,可列举出氨基甲酸酯树脂发泡体、三聚氰胺树脂发泡体等。另外,连续气泡结构的发泡体从含浸含抗菌剂的第二热固性树脂、及加热压缩成形等观点出发,更优选通过公知的去除气室(cell)膜处理来去除气室膜来得到的发泡体。作为去除气室膜处理,有溶解法、爆炸法等。

[0190]

热固性树脂发泡体的表观密度(jis k 7222)优选为30kg/m3~75kg/m3,气室数(jis k 640-1)优选为8个/25mm~80个/25mm,厚度优选为0.4mm~3.0mm。

[0191]

若热固性树脂发泡体的气室数过少,则难以均匀地含浸树脂,反之,若气室数过

多,则在压缩成形时抗菌性发泡体层221难以变形,其结果是,在成形体的表面残留有气室图案,抗菌性纤维强化树脂复合成形体210的外观变差。

[0192]

此外,若热固性树脂发泡体的厚度过薄,则在压缩成形时会导致破裂,反之,若过厚,则在压缩成形时抗菌性发泡体层221难以变形,其结果是,在成形体的表面残留有气室图案,抗菌性纤维强化树脂复合成形体210的外观变差。

[0193]

针对热固性树脂发泡体的含抗菌剂的第二热固性树脂的含浸量根据抗菌剂的浓度、热固性树脂发泡体的厚度而不同,例如优选每1m2热固性树脂发泡体为250g~500g左右。若含浸量少,则抗菌作用降低,反之,若含浸量多,则成本增加。

[0194]

对抗菌性纤维强化树脂复合成形体210的制造方法进行说明。

[0195]

抗菌性纤维强化树脂复合成形体210的制造方法包括含浸工序和加热压缩成形工序。

[0196]

在含浸工序中,首先,将抗菌剂和第二热固性树脂与根据需要添加的固化剂、分散剂、阻燃剂、uv吸收剂等一起搅拌混合,制作含抗菌剂的第二热固性树脂。

[0197]

抗菌剂、第二热固性树脂、固化剂等如上所述。此外,抗菌剂浓度优选相对于热固性树脂为0.2wt%~2.0wt%。

[0198]

使以规定浓度制作的含抗菌剂的第二热固性树脂含浸至热固性树脂发泡体。热固性树脂发泡体如上所述。

[0199]

使含抗菌剂的第二热固性树脂含浸至热固性树脂发泡体的方法可以是公知的方法,可列举出浸渍(dipping)、刷涂、辊涂、喷涂等。例如,在浸渍法的情况下,将热固性树脂发泡体浸渍在收容在容器等中的含抗菌剂的第二热固性树脂,从而使含抗菌剂的第二热固性树脂浸渍至热固性树脂发泡体中,然后取出,通过使用辊等进行压缩,将剩余的含抗菌剂的第二热固性树脂从热固性树脂发泡体中去除。

[0200]

在加热压缩成形工序中,将赋形用复合物和含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体重叠,并进行加热压缩。

[0201]

如上所述,赋形用复合物包括纤维和第一热固性树脂,优选smc。

[0202]

针对使用图7的(2-1)所示的成形模具250的情况来说明加热压缩的一个实施方式。成形模具250由上模251和下模253构成。上模251和下模253的模具表面由与抗菌性纤维强化树脂复合成形体210的表面相应的凹凸形状或者平面形状等构成,在本实施方式中由平面形状构成。

[0203]

通过预先放入加热炉中、或者通过设置在成形模具250上的加热单元(例如电加热器等),来将成形模具250加热到规定温度。加热温度设定为第一热固性树脂及第二热固性树脂固化的温度。

[0204]

在打开成形模具250的状态下,如图7的(2-1)所示,在下模253的模具表面上重叠配置赋形用复合物211a和含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体221a。对于赋形用复合物211a和含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体221a而言,可以将任一方作为上侧或下侧。另外,优选在上模251和下模253的模具表面上预先涂覆脱模剂。

[0205]

将赋形用复合物211a和含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体221a重叠配置后,如图7的(2-2)所示,将上模251覆盖在下模253上,将赋形用复合物211a和

含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体221a在第一热固性树脂和第二热固性树脂固化的温度下进行加热压缩。

[0206]

通过加热压缩,赋形用复合物211a和含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体221a扩展为平面形状。与此同时,第一热固性树脂及固化剂等从赋形用复合物211a渗出,另一方面,第二热固性树脂从含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体221a渗出,它们在赋形用复合物211a与含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体221a之间的界面接触并混合。

[0207]

由此,第一热固性树脂和第二热固性树脂固化,由赋形用复合物211a形成基材层211,另外,由含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体221a形成抗菌性发泡体层221,从而得到它们一体化地层叠而形成的抗菌性纤维强化树脂复合成形体210。

[0208]

另外,即使在含抗菌剂的第二热固性树脂中不含有固化剂,只要赋形用复合物211a中含有固化剂,就能够通过压缩使从赋形用复合物211a渗出的固化剂与第二热固性树脂混合并固化。

[0209]

此外,基材层211与抗菌性发泡体层221的一体化是通过如下方式来进行的:从赋形用复合物211a渗出的第一热固性树脂和从含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体221a渗出的第二热固性树脂,在赋形用复合物211a与含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体221a之间的边界面接触、或者侵入至对方侧来固化。

[0210]

[第三实施方式的实施例]

[0211]

·

实施例21

[0212]

在980g的乙烯基酯树脂(昭和电工株式会社制造,商品名:ripoxy r-806)中添加20g的使银离子负载至玻璃而形成的银系抗菌剂(株式会社洁而美客(sinanen zeomic)公司制造,商品名:im10d-l),使用搅拌机(亚速旺(asone)株式会社制造,商品名:高速搅拌机st-200)以1000rpm的转速搅拌5分钟,制作出抗菌剂浓度为2.0wt%的含抗菌剂的第二热固性树脂a(不含固化剂)。

[0213]

将热固性树脂发泡体(完成去除气室膜处理的氨基甲酸酯树脂发泡体(连续气泡结构)、株式会社inoac corporation制造、商品名:mf-50、表观密度(jis k 7222)为30kg/m3、气室数(jis k 64001)为50个/25mm、空隙率为97.1%、厚度为0.4mm)切成150mm

×

200mm,含浸至含抗菌剂的第二热固性树脂a(不含固化剂)后,以含浸量为12g的方式,用辊进行挤压工序,制作出含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体。空隙率的计算公式如下。空隙率=(氨基甲酸酯树脂的真比重-表观密度)/氨基甲酸酯树脂的真比重

×

100

[0214]

另外,氨基甲酸酯树脂的真比重为1.05。

[0215]

将成形模具加热至130℃,打开该成形模具,在模具表面上涂覆脱模剂后,在下模的模具表面(200mm

×

300mm)的中央,将切成150mm

×

200mm的大小(重量90g)的赋形用复合物(smc,三菱化学株式会社制造,商品名:str120n131,厚度为2mm,纤维含量为53%)和含浸有含抗菌剂的第二热固性树脂a的热固性树脂发泡体重叠配置。然后,闭合成形模具,在10mpa的压力下进行10分钟的加热压缩后,打开成形模具250,取出实施例21的成形体。实施例21的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0216]

·

实施例22

[0217]

除了将实施例21的热固性树脂发泡体的厚度设为0.6mm以外,与实施例21相同地制作出实施例22的成形体。实施例22的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0218]

·

实施例23

[0219]

除了将实施例21的热固性树脂发泡体的厚度设为1.0mm以外,与实施例21相同地制作出实施例23的成形体。实施例23的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0220]

·

实施例24

[0221]

对于含抗菌剂的第二热固性树脂,使用不饱和聚酯树脂(昭和电工株式会社公司制造,商品名:rigolac t-543tpa),除此之外与含抗菌剂的第二热固性树脂a的制作相同地,制作出抗菌剂浓度为2.0wt%的含抗菌剂的第二热固性树脂b(不含固化剂),除了使用该含抗菌剂的第二热固性树脂b(不含固化剂)以外,与实施例23相同地制作出实施例24的成形体。实施例24的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0222]

·

实施例25

[0223]

对于含抗菌剂的第二热固性树脂,将乙烯基酯树脂(昭和电工株式会社公司制造,商品名:ripoxy r-806)设为970g,添加10g的固化剂(日油株式会社制造,商品名:percure(

パーキュア

)hi),除此之外与含抗菌剂的第二热固性树脂a的制作相同地,制作出抗菌剂浓度为2.0wt%的含抗菌剂的第二热固性树脂c(包含固化剂),除了使用该含抗菌剂的第二热固性树脂c(包含固化剂)以外,与实施例23相同地制作出实施例25的成形体。实施例25的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0224]

·

实施例26

[0225]

除了将实施例21的热固性树脂发泡体的厚度设为2.0mm以外,与实施例21相同地制作出实施例26的成形体。实施例26的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.1mm。

[0226]

·

实施例27

[0227]

除了将实施例21的热固性树脂发泡体的厚度设为3.0mm以外,与实施例21相同地制作出实施例27的成形体。实施例27的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.2mm。

[0228]

·

实施例28

[0229]

除了代替实施例21的热固性树脂发泡体而使用气室数(jis k 6400-1)为80个/25mm、空隙率为95.2%、表观密度(jis k 7222)为75kg/m3、厚度为1.0mm的完成去除气室膜处理的氨基甲酸酯树脂发泡体(株式会社inoac corporation制造、商品名:mf-80a、连续气泡结构)以外,与实施例21同样地制作出实施例28的成形体。实施例28的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.1mm。

[0230]

·

实施例29

[0231]

除了代替实施例21的热固性树脂发泡体而使用气室数(jis k 6400-1)为10个/25mm、空隙率为97.3%、表观密度(jis k 7222)为30kg/m3、厚度为1.0mm的完成去除气室膜

处理的氨基甲酸酯树脂发泡体(株式会社inoac corporation制造、品名:mf-10、连续气泡结构)以外,与实施例21同样地制作出实施例29的成形体。实施例29的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0232]

·

实施例30

[0233]

除了代替实施例21的热固性树脂发泡体而使用气室数(jis k 6400-1)为8个/25mm、空隙率为97.4%、表观密度(jis k 7222)为30kg/m3、厚度为1.0mm的完成去除气室膜处理的氨基甲酸酯树脂发泡体(株式会社inoac corporation制造、商品名:mf-8、连续气泡结构)以外,与实施例21同样地制作出实施例30的成形体。实施例30的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0234]

·

实施例31

[0235]

除了代替实施例21的热固性树脂发泡体而使用气室数(jis k 6400-1)为50个/25mm、空隙率为97.0%、表观密度(jis k 7222)为30kg/m3、厚度为1.0mm的没有进行去除气室膜处理的氨基甲酸酯树脂发泡体(株式会社inoac corporation制造、商品名:mf-50、连续气泡结构)以外,与实施例21同样地制作出实施例31的成形体。实施例26的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0236]

·

实施例32

[0237]

对于含抗菌剂的第二热固性树脂,在998g的乙烯基酯树脂(昭和电工株式会社制造,商品名:ripoxy r-806)中、添加2g的使银离子负载至玻璃而形成的银系抗菌剂(株式会社洁而美客(sinanen zeomic)公司制造,商品名:im10d-l),使用搅拌机(亚速旺(asone)株式会社制造,商品名:高速搅拌机st-200)以1000rpm的转速搅拌5分钟,制作抗菌剂浓度为0.2wt%的含抗菌剂的第二热固性树脂d(不含固化剂),除了使用该含抗菌剂的第二热固性树脂d(不含固化剂)以外,与实施例21相同地制作出实施例32的成形体。实施例32的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0238]

·

比较例21

[0239]

除了将12g的含抗菌剂的第二热固性树脂a(不含固化剂)直接涂覆至smc材料的表面并且未使用热固性树脂泡沫以外,与实施例21相同地制造出比较例21的成形体。比较例21的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0240]

·

比较例22

[0241]

对于含抗菌剂的第二热固性树脂,在999g的乙烯基酯树脂(昭和电工株式会社制造,商品名:ripoxy r-806)中,添加1g的使银离子负载至玻璃的银系抗菌剂(株式会社洁而美客(sinanen zeomic)公司制造,商品名:im10d-l),使用搅拌机(亚速旺(asone)株式会社制造,商品名:高速搅拌机st-200)以1000rpm的转速搅拌5分钟,制作出抗菌剂浓度为0.1wt%的含抗菌剂的第二热固性树脂e(不含固化剂),除了使用该含抗菌剂的第二热固性树脂e(不含固化剂)以外,与实施例23相同地制作出比较例22的成形体。比较例22的成形体,表面无发粘,能够毫无问题地脱模。成形体的尺寸为200mm

×

300mm、厚度为1.0mm。

[0242]

对于各实施例和各比较例的成形体,如下所述地判断或测量成形体的外观、利用x射线进行的抗菌剂分散性确认、抗菌性能(抗菌活性值)。

[0243]

对于成形体的外观而言,通过目视观察成形体的表面,并与仅由smc材料成形的成

形体的表面进行比较,将未发现变化的情况评价为

“◎”

,将发现少量白浊的情况评价为“〇”,将明显地发现白浊的情况评价为

“×”

。另外,成形体在作为外观部件用途的情况下,优选没有白浊的成形体。

[0244]

对于利用x射线进行的抗菌剂分散性确认而言,使用x射线检查装置(松定精密(matsusada precision)株式会社制造,商品名:μray8000),以管电压:60kv、输出功率:6w,来对成形体评价抗菌剂的分散性。在抗菌剂均匀地分散至热固性树脂发泡体的情况下,成形体整体呈均匀的图像,与此相对,在不均匀地分散的情况下,呈局部存在斑点的图像,因此,均匀的图像的情况评价为“〇”,部分地存在斑点的图像的情况评价为

“×”

。

[0245]

在抗菌性能的试验中,从成形体的四角和中央切出总计5片50mm

×

50mm的抗菌性试验片,使用该抗菌性试验片,按照jis z2801:2012“抗菌加工制品-抗菌性试验方法、抗菌效果”5.试验方法,对大肠杆菌和金黄色葡萄球菌进行测量。对于抗菌性能的评价而言,在抗菌活性值为2.0以上的情况下,判断为具有抗菌效果。

[0246]

各实施例和各比较例的构成和结果以图8的表示出。

[0247]

在实施例21~32中,含抗菌剂的第二热固性树脂的抗菌剂浓度为0.2wt%或2.0wt%,成形体的外观为

“◎”

或“〇”,利用x射线进行的分散性确认为“〇”。另外,在实施例21~32的任一实施例中,对于抗菌性能,均为:与大肠杆菌相对的抗菌活性值为6.0以上,与金黄色葡萄球菌相对的抗菌活性值为4.8以上,抗菌效果良好。

[0248]

比较例21是将含抗菌剂的第二热固性树脂直接涂覆至smc材料表面的示例,成形体的外观为

“◎”

,利用x射线进行的分散性确认为

“×”

。另外,对于抗菌性能而言,与大肠杆菌相对的抗菌活性值为6.0以上,与金黄色葡萄球菌相对的抗菌活性值为4.8以上,具有良好的抗菌效果。在比较例21中,由于在没有层叠热固性树脂发泡体的情况下将含抗菌剂的第二热固性树脂直接涂覆至smc材料的表面,因此抗菌剂未均匀地分散。

[0249]

比较例22是将含抗菌剂的第二热固性树脂的抗菌剂浓度设为0.1%的示例,成形体的外观为

“◎”

,利用x射线进行的分散性确认为“〇”。另外,对于抗菌性能而言,与大肠杆菌相对的抗菌活性值为0.1,与金黄色葡萄球菌相对的抗菌活性值为1.2,没有抗菌效果。由于比较例22的含抗菌剂的第二热固性树脂的抗菌剂浓度低至0.1%,因此未得到抗菌效果。

[0250]

这样,根据本公开,抗菌性纤维强化树脂复合成形体通过层叠至基材层的抗菌性发泡体层而使表面外观呈良好,并且通过含浸至抗菌性发泡体层的含抗菌剂的第二热固性树脂而使抗菌剂呈均匀分散、并且使抗菌性能变高。此外,通过本公开得到的抗菌性纤维强化树脂复合成形体,由于由赋形用复合物形成基材层,因此能够将基材层赋形为复杂的形状,也适用于需要复杂形状的用途。

[0251]

[第四实施方式]

[0252]

以下,对本公开的第四实施方式的纤维强化树脂层叠成形体及其制造方法进行说明。

[0253]

图9所示的第四实施例的第一方面的纤维强化树脂层叠成形体1010包括:表层部1011,该表层部1011由表层部形成用纤维强化树脂材料形成;基层部1021,该基层部1021由基层部形成用复合物形成;以及中间层部1031,该中间层部1031配置在表层部1011与基层部1021之间,由连续气泡结构的热固性树脂发泡体片材形成。纤维强化树脂层叠成形体1010没有由表层部1011中的纤维的絮乱、或来自基层部形成用复合物的孔隙引起的问题,

外观良好。另外,对于表层部1011和基层部1021中的哪一个被设为纤维强化树脂层叠成形体1010的表侧面或里侧面而言,其由根据纤维强化树脂层叠成形体1010的用途等来确定。

[0254]

表层部1011由表层部形成用纤维强化树脂材料加热压缩并固化形成的材料构成。

[0255]

表层部形成用纤维强化树脂材料是在纤维片材中含浸热固性树脂而形成的。作为纤维片材,可列举出由碳纤维、玻璃纤维、芳族聚酰胺纤维等纤维构成的纤维片。特别是,从轻量化和提高刚性的观点出发,优选碳纤维。纤维片材可以是织物、编织物、无纺布等。作为织物,有平纹织物、斜纹织物、缎纹织物、三向织物等。此外,纤维片材也可以由在一个方向或多个方向取向的纤维构成。从提高刚性的观点出发,纤维片材优选为纤维织物。

[0256]

构成纤维片材的纤维,优选纤维长度比后述的基层部形成用复合物所含的纤维长的纤维,例如可列举出由连续纤维或不连续纤维构成的纤维。

[0257]

作为含浸在纤维片材中的热固性树脂,可列举出环氧树脂、酚醛树脂、乙烯基酯树脂、或它们的混合树脂等。作为在纤维片材中含浸有热固性树脂的表层部形成用纤维强化树脂材料,优选预浸料。

[0258]

基层部1021由基层部形成用复合物加热压缩并固化而形成,该基层部形成用复合物包含比表层部形成用纤维强化树脂材料所含的纤维短的纤维和热固性树脂。在图示的基层部1021的表面上突出地形成有作为凸部的增强用肋1023和凸台1025。另外,基层部1021的表面形状不限于由增强用10肋23和10凸台25构成的凸部,也可以根据纤维强化树脂层叠成形体1010的用途等而形成为适当的凹形状、凸形状、凹凸形状或者没有凹凸的形状。

[0259]

从成形性的观点来看,基层部形成用复合物所含的纤维的长度优选为30mm以下,并且从提高刚性的观点来看,优选为5mm以上。作为基层部形成用复合物所含的纤维,可列举出碳纤维、玻璃纤维等短纤维。特别是,从轻量化和提高刚性的观点出发,优选碳纤维。

[0260]

作为基层部形成用复合物所含的热固性树脂,可列举出环氧树脂、酚醛树脂、乙烯基酯树脂、不饱和聚酯树脂、或它们的混合树脂等。

[0261]

作为基层部形成用复合物,优选片状模塑料(以下称为smc)。smc是指将在热固性树脂中含有填充材料、固化剂等的复合物含浸至玻璃纤维、碳纤维等的纤维材料而形成的片状成形材料。

[0262]

中间层部1031是通过如下方式得到的:将连续气泡结构的热固性树脂发泡体片材配置在表层部形成用纤维强化树脂材料与基层部形成用复合物之间,并与表层部形成用纤维强化树脂材料和基层部形成用复合物一起加热压缩,与含浸至表层部形成用纤维强化树脂材料和基层部形成用复合物的热固性树脂接触或含浸至其中,从而使该热固性树脂固化。中间层部1031通过热固性树脂的固化,连续气泡结构的热固性树脂发泡体片材在压缩的状态下被固定形状。

[0263]

作为连续气泡结构的热固性树脂发泡体片材,可列举出氨基甲酸酯树脂发泡体、三聚氰胺树脂发泡体等的片材。通过将热固性树脂发泡体作为连续气泡结构,热固性树脂能够含浸至热固性树脂发泡体片材,另外,热固性树脂发泡体片材的压缩变得容易,进而在制造纤维强化树脂叠层成形体1010时能够使来自smc的挥发物逸出,防止孔隙的产生。在连续气泡结构的热固性树脂发泡体片材由氨基甲酸酯树脂发泡体构成的情况下,气室数(jis k6400-1)优选为5个/25mm~90个/25mm。若气室数的值过小,则气室的直径变大,强度降低。另一方面,若气室数的值过大,则气室的直径变小,透气性变差。

[0264]

此外,通过由连续气泡结构的热固性树脂发泡体片材构成中间层部1031,在制造纤维强化树脂层叠成形体1010时的加热压缩时,连续气泡结构的热固性树脂发泡体片材不会软化或熔合,能够利用连续气泡结构的热固性树脂发泡体片材来防止加热压缩时,由基层部形成用复合物的流动所引起的对表层部形成用纤维强化树脂材料的不良影响。

[0265]

对于表层部1011、基层部1021以及中间层部1031而言,在制造纤维强化树脂层叠成形体1010时,通过以夹着连续气泡结构的热固性树脂发泡体片材的方式,将表层部形成用纤维强化树脂材料和基层部形成用复合物层叠来进行的加热压缩,以使表层部形成用纤维强化树脂材料与基层部形成用复合物的热固性树脂从而一体地固化。

[0266]

纤维强化树脂层叠成形体1010的制造方法通过以下方式进行:使表层部形成用纤维强化树脂材料和基层部形成用复合物以夹着连续气泡结构的热固性树脂发泡体片材的方式层叠并加热压缩,并使表层部形成用纤维强化树脂材料与基层部形成用复合物所含的热固性树脂在压缩状态下固化。

[0267]

针对使用图10所示的成形模具1050的情况来说明加热压缩的一个实施方式。成形模具1050由上模1051和下模1053构成。在该实施方式中,上模1051的模具表面是平坦的。下模1053的模具表面具有与纤维强化树脂层叠成形体1010的基层部1021的表面相应的形状,在该实施方式中,设置有用于形成纤维强化树脂层叠成形体1010的增强用肋1023和凸台1025的成形用凹部1055、1057。

[0268]

通过预先放入加热炉中、或者通过设置在成形模具1050上的加热单元(例如,电加热器等),来将成形模具1050加热至规定温度。加热温度设定为表层部形成用纤维强化树脂材料和基层部形成用复合物所含的热固性树脂固化的温度。

[0269]

在打开成形模具1050的状态下,如图11所示,在下模1053的模具表面上依次重叠配置基层部形成用复合物1021a、连续气泡结构的热固性树脂发泡体片材1031a、表层部形成用纤维强化树脂材料1011a,并进行层叠。优选在上模1051和下模1053的模具表面上预先涂覆脱模剂。

[0270]

对于基层部形成用复合物1021a是如上所述地在碳纤维或玻璃纤维等短纤维中含浸有环氧树脂、酚醛树脂、乙烯基酯树脂、不饱和聚酯树脂或它们的混合树脂等热固性树脂而形成的而言,优选为smc。基层部形成用复合物1021a所含的短纤维由比表层部形成用纤维强化树脂材料1011a所含的纤维短的纤维构成,从成形性的观点来看,其优选为30mm以下,并且从提高刚性的观点来看,优选为5mm以上。

[0271]

基层部形成用复合物1021a以覆盖用于成形的凹部1055、1057的方式加载放置在下模1053的模具表面。基层部形成用复合物1021a的大小形成为能够覆盖成形用凹部1055、1057的大小,并且可以等于下模1053的模具表面的大小。

[0272]

对于连续气泡结构的热固性树脂发泡体片材1031a而言,如上所述地由氨基甲酸酯树脂发泡体、三聚氰胺树脂发泡体等连续气泡结构的热固性树脂发泡体构成,也可以预先含浸有环氧树脂、酚醛树脂、乙烯基酯树脂、或者由它们的混合树脂等构成的热固性树脂。在连续气泡结构的热固性树脂发泡体片材由氨基甲酸酯树脂发泡体形成的情况下,气室数(jis k 6400-1)为5个/25mm~90个/25mm,表观密度(jis k 7222)优选为20kg/m3~100kg/m3,更优选为30kg/m3~75kg/m3。此外,为了确保透气性,优选进行公知的去除气室膜处理。另外,若连续气泡结构的热固性树脂发泡体片材的厚度过薄,则会产生表层部1011中

的纤维的絮乱或孔隙等导致的外观问题,反之,若过厚,则纤维强化树脂层叠成形体1010的强度会降低,因此优选为0.3mm~3.0mm的厚度。

[0273]

另外,在预先使热固性树脂附着或含浸至连续气泡结构的热固性树脂发泡体片材的情况下,不限于将连续气泡结构的热固性树脂发泡体片材在热固性树脂中含浸或涂覆等。例如,也可以通过在表层部形成用纤维强化树脂材料1011a、基层部形成用复合物1021a上粘贴(包括层叠)连续气泡结构的热固性树脂发泡体片材,从而使附着至表层部形成用纤维强化树脂材料1011a和基层部形成用复合物1021a的表面的热固性树脂附着或含浸至连续气泡结构的热固性树脂发泡体片材。

[0274]

此外,在对表层部形成用纤维强化树脂材料1011a、连续气泡结构的热固性树脂发泡体片材1031a、以及基层部形成用复合物1021a进行加热压缩时,也可以使从表层部形成用纤维强化树脂材料1011a、以及基层部形成用复合物1021a渗出的热固性树脂含浸至连续气泡结构的热固性树脂发泡体片材1031a。

[0275]

将连续气泡结构的热固性树脂发泡片材1031a以覆盖基层部形成用复合物1021a的方式配置在下模1053内。为了避免由基层部形成用复合物1021a的流动引起的影响传递至表层部形成用纤维强化树脂材料1011a,连续气泡结构的热固性树脂发泡片材1031a的大小优选与基层部形成用复合物1021a的流动范围相等、或覆盖比其更大的范围。

[0276]

对于表层部形成用纤维强化树脂材料1011a而言,是如上所述地在碳纤维织物等纤维片材中含浸有环氧树脂、酚醛树脂、乙烯基酯树脂或者由它们的混合树脂等构成的热固性树脂而形成的,优选为预浸料。纤维片材的纤维,优选纤维长度比基层部形成用复合物所含的纤维长的纤维。另外,表层部形成用纤维强化树脂材料1011a不限于由一张预浸料构成的情况,也可以由层叠多张预浸料而形成的材料构成。

[0277]

在下模1053的模具表面上,依次层叠基层部形成用复合物1021a、连续气泡结构的热固性树脂发泡体片材1031a、以及表层部形成用纤维强化树脂材料1011a后,如图12所示,将上模1051盖在下模1053上,将基层部形成用复合物1021a、连续气泡结构的热固性树脂发泡体片材1031a、以及表层部形成用纤维强化树脂材料1011a在层叠状态下加热压缩。

[0278]

另外,在成形用凹部和凸部不是设置在下模的模具表面上而是设置在上模的模具表面上的情况下,在下模的模具表面依次层叠表层部形成用纤维强化树脂材料1011a、连续气泡结构的热固性树脂发泡体片材1031a、以及基层部形成用复合物1021a。

[0279]

此外,在下模的模具表面以及上模的模具表面均未设置成形用凹部或凸部的情况下,下模的模具表面的表层部形成用纤维强化树脂材料1011a、连续气泡结构的热固性树脂发泡体片材1031a、以及基层部形成用复合物1021a的层叠配置,可以是此顺序或者相反顺序的任意一种。

[0280]

以下,将对加热压缩时的基层部形成用复合物1021a、连续气泡结构的热固性树脂泡沫片材1031a、以及表层部形成用纤维强化树脂材料1011a的行为进行说明。

[0281]

基层部形成用复合物1021a通过加热产生流动性,进入下模1053的模具表面的成形用凹部1055、1057,并进一步在下模1053的模具表面上流延。

[0282]

连续气泡结构的热固性树脂发泡体片材1031a在基层部形成用复合物1021a与表层部形成用纤维强化树脂材料1011a之间被压缩,使基层部形成用复合物1021a以及表层部形成用纤维强化树脂材料1011a的热固性树脂接触、或者含浸至其中。此外,连续气泡结构

的热固性树脂发泡体片材1031a,在基层部形成用复合物1021a与表层部形成用纤维强化树脂材料1011a之间发挥缓冲作用,防止由基层部形成用复合物1021a的流动引起的影响传递至表层部形成用纤维强化树脂材料1011a,并且吸收来自基层部形成用复合物1021a的挥发物,并防止孔隙的产生。

[0283]

表层部形成用纤维强化树脂材料1011a含浸的热固性树脂由于压缩而渗出。从表层部形成用纤维强化树脂材料1011a渗出的热固性树脂,与连续气泡结构的热固性树脂发泡体片材1031a接触、或含浸至其中。

[0284]

然后,对于基层部形成用复合物1021a、连续气泡结构的热固性树脂泡沫片材1031a、以及表层部形成用纤维强化树脂材料1011a而言,其各自的热固性树脂在被压缩的状态下固化。由此,由基层部形成用复合物1021a形成基层部1021,由连续气泡结构的热固性树脂泡沫片材1031a形成中间层1031,并且由表面层形成用纤维强化树脂材料1011a形成表面层1011。与此同时,通过使各自的热固性树脂接触、或混合并固化,基层部1021、中间层部1031以及表层部1011一体地粘合,形成所述纤维强化树脂层叠成形体1010。对于纤维强化树脂层叠成形体1010而言,由基层部形成用复合物1021a的流动引起的影响由连续气泡结构的热固性树脂发泡体片材1031a缓冲,并且来自基层部形成用复合物1021a的挥发物由连续气泡结构的热固性树脂发泡体片材1031a吸收,因此,即使是复杂形状也能够得到没有纤维的絮乱或孔隙等外观良好的表层部1011。

[0285]

图13所示的本实施方式的第二方面的纤维强化树脂层叠成形体1101是由表层部1111、中间层部1311、增强层部1121、以及基层部1211一体化地层叠而形成的,在中间层部1311与基层部1211之间具有增强层部1121这一点上与第一方面的纤维强化树脂层叠成形体1010不同。

[0286]

表层部1111由表层部形成用纤维强化树脂材料形成,由与第一方面的表层部1011相同的结构构成。

[0287]

中间层部1311由连续气泡结构的热固性树脂发泡体片材形成,并由与第一方面的中间层部1031相同的结构构成。

[0288]

增强层部1121由增强层部形成用纤维强化树脂材料形成。增强层形成用纤维强化树脂材料与表层部形成用纤维强化树脂材料相同地由在纤维片材中含浸有热固性树脂的材料构成,优选为预浸料。

[0289]

基层部1211由基层部形成用复合物形成,并由与第一方面的基层部1021相同的结构构成。基层部形成用复合物所含的纤维,由比表层部形成用纤维强化树脂材料、以及增强层部形成用纤维强化树脂材料所含的纤维短的纤维构成。在基层部1211的表面突出形成有作为凸部的增强用肋1231和凸台1251。

[0290]

对于表层部1111、中间层部1311、增强层部1121、基层部1211而言,通过在制造纤维强化树脂层叠成形体1101时将表层部形成用纤维强化树脂材料、连续气泡结构的热固性树脂发泡体片材、增强层部形成用纤维强化树脂材料、基层部形成用复合物进行层叠来加热压缩,表层部形成用纤维强化树脂材料、增强层部形成用纤维强化树脂材料、以及基层部形成用复合物的热固性树脂渗出,从而附着、含浸至连续气泡结构的热固性树脂发泡体片材,并且渗出的热固性树脂彼此接触或混合并一体地固化。

[0291]

第二方面的纤维强化树脂层叠成形体1101的制造方法如下所示。

[0292]

如图14所示,在成形模具1050的下模1053的模具表面上,依次配置基层部形成用复合物1211a、增强层部形成用纤维强化树脂材料1121a、连续气泡结构的热固性树脂发泡体片材1311a、表层部形成用纤维强化树脂材料1111a,并进行层叠。另外,成形模具1050如在第一方面的制造方法中说明所述。

[0293]

接着,将上模1051盖在下模1053上,将基层部形成用复合物1211a、增强层部形成用纤维强化树脂材料1121a、连续气泡结构的热固性树脂发泡体片材1311a、以及表层部形成用纤维强化树脂材料1111a在层叠状态下进行加热压缩。通过该加热压缩,基层部形成用复合物1211a流动而呈下模1053的模具表面形状,并且从基层部形成用复合物1211a、增强层部形成用纤维强化树脂材料1121a、以及表层部形成用纤维强化树脂材料1111a渗出热固性树脂,从而附着、含浸至连续气泡结构的热固性树脂发泡体片材1311a,并且渗出的热固性树脂彼此混合并固化。由此,得到图13所示的、由表层部1111、中间层部1311、增强层部1121以及基层部1211一体化地层叠而形成的纤维强化树脂层叠成形体1101。

[0294]

第二方面的纤维强化树脂层叠成形体1101在通过加热压缩使基层部形成用复合物流动从而赋形时,由基层部形成用复合物的流动引起的影响、和由来自基层部形成用复合物的挥发物引起的影响,能够通过连续气泡结构的热固性树脂发泡体片材来缓和,表层部1111的外观良好。并且,由于增强层部1121的存在,纤维强化树脂层叠成形体1101的强度以及刚性更高。

[0295]

图15所示的本实施方式的第三方面的纤维强化树脂层叠成形体1102,由表层部1112、中间层部1312、增强层部1122、第二中间层部1322、以及基层部1212一体化地层叠而形成。在中间层部1312与基层部1212之间具有增强层部1122和第二中间层部1322这一点上,与第一方面的纤维强化树脂层叠成形体1010不同。此外,在增强层部1122与基层部1212之间具有第二中间层部1322这一点上,与第二方面的纤维强化树脂层叠成形体1101不同。

[0296]

表层部1112由表层部形成用纤维强化树脂材料形成,由与第一方面的表层部1011以及第二方面的表层部1111相同的结构构成。

[0297]

中间层部1312由连续气泡结构的热固性树脂发泡体片材形成,由与第一方面的中间层部1031以及第二方面的中间层部1311相同的结构构成。

[0298]

增强层部1122由增强层部形成用纤维强化树脂材料形成,由与第二方面的增强层部1121相同的结构构成。

[0299]

第二中间层部1322由第二连续气泡结构的热固性树脂发泡体片材形成。第二连续气泡结构的热固性树脂发泡体片材,由与构成中间层部1312的连续气泡结构的热固性树脂发泡体片材相同的材质构成。

[0300]

基层部1212由基层部形成用复合物形成,并由与第一方面的基层部1021以及第二方面的基层部1211相同的结构构成。在基层部1212的表面突出形成有作为凸部的增强用肋1232和凸台1252。

[0301]

对于表层部1112、中间层部1312、增强层部1122、第二中间层部1322、基层部1212而言,通过在制造纤维强化树脂层叠成形体1101时将表层部形成用纤维强化树脂材料、连续气泡结构的热固性树脂发泡体片材、增强层部形成用纤维强化树脂材料、第二连续气泡结构的热固性树脂发泡体片材、基层部形成用复合物进行层叠而加热压缩,表层部形成用纤维强化树脂材料、增强层部形成用纤维强化树脂材料、以及基层部形成用复合物的热固

性树脂渗出,从而附着、含浸至连续气泡结构的热固性树脂发泡体片材以及第二连续气泡结构的热固性树脂发泡体片材,并且渗出的热固性树脂彼此接触或混合并一体化地固化。

[0302]

第三方面的纤维强化树脂层叠成形体1102的制造方法如下所示。

[0303]

如图16所示,在成形模具1050的下模1053的模具表面上,依次配置基层部形成用复合物1212a、第二连续气泡结构的热固性树脂发泡体片材1322a、增强层部形成用纤维强化树脂材料1122a、连续气泡结构的热固性树脂发泡体片材1312a、表层部形成用纤维强化树脂材料1112a,并进行层叠。另外,成形模具1050如在第一方面的制造方法中说明所述。

[0304]

接着,将上模1051盖在下模1053上,将基层部形成用复合物1212a、第二连续气泡结构的热固性树脂发泡体片材1322a、增强层部形成用纤维强化树脂材料1122a、连续气泡结构的热固性树脂发泡体片材1312a、表层部形成用纤维强化树脂材料1112a在叠层状态下进行加热压缩。通过该加热压缩,基层部形成用复合物1212a流动而呈下模1053的模具表面形状,并且从基层部形成用复合物1212a、增强层部形成用纤维强化树脂材料1122a、以及表层部形成用纤维强化树脂材料1112a渗出热固性树脂,从而附着、含浸至连续气泡结构的热固性树脂发泡体片材1312a以及第二连续气泡结构的热固性树脂发泡体片材1322a,并且渗出的热固性树脂彼此混合并固化。由此,得到图15所示的、表层部1112、中间层部1312、增强层部1122、第二中间层部1322以及基层部1212一体化地层叠而形成的纤维强化树脂层叠成形体1102。

[0305]

第三方面的纤维强化树脂层叠成形体1102在通过加热压缩使基层部形成用复合物流动从而赋形时,由基层部形成用复合物的流动引起的影响、和由来自基层部形成用复合物的挥发物引起的影响,能够通过连续气泡结构的热固性树脂发泡体片材及第二连续气泡结构的热固性树脂发泡体片材来缓和,表层部1112的外观良好。此外,通过增强层部1122的存在,进一步提高了纤维强化树脂层叠成形体1102的强度和刚性。

[0306]

[第四实施方式的实施例]

[0307]

为了确认本实施方式的效果,使用图17所示的成形模具1060制作出以下所示的各实施例和比较例的纤维强化树脂层叠成形体。

[0308]

成形模具1060的上模1061和下模1063的模具表面均是平坦的。模具表面的平面尺寸为200mm

×

300mm,合模时的上模1061的模具表面与下模1063的模具表面之间的尺寸(相当于成形品的厚度)被设定为1.5mm。

[0309]

·

实施例41

[0310]

首先,将斜纹编织的碳纤维织物(帝人株式会社制,商品名:w-3101,纤维重量为200g/m2)裁断成200mm

×

300mm,并将其含浸在酚醛树脂溶液(住友电木株式会社制造,商品名:pr-55791b,树脂浓度为60wt%的乙醇溶液)中,取出后,在25℃的室温下自然干燥2小时,由此制作出完成酚醛树脂含浸的碳纤维织物。

[0311]

在完成酚醛树脂含浸的碳纤维织物的表面贴合有将连续气泡结构的热固性树脂发泡体片材(完成去除气室膜处理的氨基甲酸酯树脂发泡体、株式会社inoac corporation制造、商品名:mf-50、表观密度(jis k 7222)为30kg/m3、气室数(jis k 6400-1)为50个/25mm、空隙率为97.1%、厚度为0.4mm)裁断成200mm

×

300mm的片材。空隙率的计算公式如下。空隙率=(氨基甲酸酯树脂的真比重-体积密度(≒氨基甲酸酯树脂发泡体表观密度))/氨基甲酸酯树脂的真比重

×

100

[0312]

另外,氨基甲酸酯树脂的真比重为1.05。

[0313]

之后,使完成酚醛树脂含浸的碳纤维织物及其表面的连续气泡结构的热固性树脂发泡体片材在60℃的气氛下干燥1小时,并由完成酚醛树脂含浸的碳纤维织物形成表层部形成用纤维强化树脂材料(预浸料),成为在其表面贴附有连续气泡结构的热固性树脂发泡体片材的状态。

[0314]

将成形模具1060加热至140℃,打开该成形模具1060,在模具表面涂覆脱模剂后,在下模1063的模具表面依次配置切成160mm

×

240mm的尺寸的基层部形成用复合物(smc,三菱化学株式会社制造,商品名:str120n131,厚度为2mm,纤维含量为53%)、连续气泡结构的热固性树脂发泡体片材、表层部形成用纤维强化树脂材料(预浸料)。然后,将上模1061重叠并闭合成形模具1060,在140℃下施加5mpa的压力15分钟,对基层部形成用复合物、连续气泡结构的热固性树脂发泡体片材、以及表层部形成用纤维强化树脂材料进行加热压缩,使基层部形成用复合物、连续气泡结构的热固性树脂发泡体片材、以及表层部形成用纤维强化树脂材料的热固性树脂固化。

[0315]

然后,在室温下冷却成形模具1060之后,打开上模1061和下模1063,获得实施例41的纤维强化树脂层叠成形体,该实施例41的纤维强化树脂层叠成形体通过由表层部形成用纤维强化树脂材料形成的表层部、由连续气泡结构的热固性树脂发泡体片材形成的中间层部、以及由基层部形成用复合物形成的基层部的一体成形品构成。

[0316]

·

实施例42

[0317]

除了将实施例41中的连续气泡结构的热固性树脂发泡体片材的厚度变更为0.6mm以外,与实施例41同样地制作出实施例42的纤维强化树脂层叠成形体。

[0318]

·

实施例43

[0319]

除了将实施例41中的连续气泡结构的热固性树脂发泡体片材的厚度变更为1.0mm以外,与实施例41同样地制作出实施例43的纤维强化树脂层叠成形体。

[0320]

·

实施例44

[0321]

除了将实施例41中的连续气泡结构的热固性树脂发泡体片材的厚度变更为2.0mm以外,与实施例41同样地制作出实施例44的纤维强化树脂层叠成形体。

[0322]

·

实施例45

[0323]

除了将实施例41中的连续气泡结构的热固性树脂发泡体片材的厚度变更为3.0mm以外,与实施例41同样地制作出实施例45的纤维强化树脂层叠成形体。

[0324]

·

实施例46

[0325]

除了将实施例41中的连续气泡结构的热固性树脂发泡体片材变更为气室数(jis k 6400-1)为80个/25mm、空隙率为95.2%、表观密度(jis k 7222)为75kg/m3、厚度为1.0mm的完成去除气室膜处理的氨基甲酸酯树脂发泡体(株式会社inoac corporation制造、商品名:mf-80a)以外,与实施例41同样地制作出实施例46的纤维强化树脂层叠成形体。

[0326]

·

实施例47

[0327]

除了将实施例41中的连续气泡结构的热固性树脂发泡体片材变更为气室数(jis k 6400-1)为10个/25mm、空隙率为97.3%、表观密度(jis k 7222)为30kg/m3、厚度为1.0mm的完成去除气室膜处理的氨基甲酸酯树脂发泡体(株式会社inoac corporation制造、商品名:mf-10)以外,与实施例41同样地制作出实施例47的纤维强化树脂层叠成形体。

[0328]

·

实施例48

[0329]

除了将实施例1中的连续气泡结构的热固性树脂发泡体片材变更为气室数(jis k 6400-1)为8个/25mm、空隙率为97.4%、表观密度(jis k 7222)为30kg/m3、厚度为1.0mm的完成去除气室膜处理的氨基甲酸酯树脂发泡体(株式会社inoac corporation制造、商品名:mf-8)以外,与实施例41同样地制作出实施例48的纤维强化树脂层叠成形体。

[0330]

·

实施例49

[0331]

除了将实施例41中的连续气泡结构的热固性树脂发泡体片材变更为气室数(jis k 6400-1)为50个/25mm、空隙率为97.0%、表观密度(jis k 7222)为30kg/m3、厚度为1.0mm的不进行去除气室膜处理的氨基甲酸酯树脂发泡体(株式会社inoac corporation制造、商品名:mf-50)以外,与实施例41同样地制作出实施例49的纤维强化树脂层叠成形体。

[0332]

·

比较例

[0333]

设置为没有实施例41中的连续气泡结构的热固性树脂发泡体片材,其它与实施例41同样地制作出比较例的纤维强化树脂层叠成形体(无中间层部)。

[0334]

对于各实施例和比较例的纤维强化树脂层叠成形体,测量整体厚度(mm)和弯曲弹性模量(gpa),并且对外观进行判断。

[0335]

弯曲弹性模量(gpa)基于jis k 7074进行测量。

[0336]

对于外观而言,通过目视观察纤维强化树脂层叠成形体的表层部的表面,并对孔隙进行判断。对于纤维扭曲(扭转)而言,使用尺子如下进行测量、判断。

[0337]

纤维的排列在表层部的表面的2mm以上的范围内絮乱的情况下,纤维扭曲有2mm以上的扭曲时设为

“×”

,扭曲不足2mm时设为“〇”。

[0338]

对于孔隙而言,在表层部的表面的热固性树脂中发现孔(针孔)的情况下设置为“有”孔隙,在未发现孔的情况下设置为“无”孔隙。

[0339]

图18中示出了各实施例和比较例中的热固性树脂发泡体片材的构成、纤维强化树脂层叠成形体的测量结果及外观判断的结果。

[0340]

对于实施例41~49的纤维强化树脂层叠成形体而言,整体厚度为1.4mm~1.7mm,弯曲弹性模量为32gpa~38gpa,外观判断为纤维扭“〇”、“无”孔隙,强度充分且表层部的外观良好。

[0341]

另一方面,在没有中间层部、表层部与基层部相接的比较例中,整体厚度为1.4mm,弯曲弹性模量为38gpa,外观判断为纤维扭曲

“×”

、有孔隙,强度充分,但表层部的外观差。

[0342]

如此,根据本公开,能够使具有由流动性好的基层部形成用复合物形成的基层部的纤维强化树脂层叠成形体成为无纤维的絮乱或孔隙等、且具有良好外观的表层部的纤维强化树脂层叠成形体。因此,本公开适用于需要复杂的表面形状的纤维强化树脂层叠成形体。

[0343]

以上,参照特定的方式详细说明了本公开,但对于本领域技术人员来说,能够在不脱离本发明的精神和范围的情况下进行各种变更和修改是显而易见的。

[0344]

另外,本技术以2019年9月11日提交的日本专利申请(特愿2019-165131)、2019年9月30日提交的日本专利申请(特愿2019-178952)、2020年3月30日提交的日本专利申请(特愿2020-59957)以及2019年8月27日提交的日本专利申请(特愿2019-154490)为基础申请,基础申请的公开内容全部通过引用并入本技术。此外,在此引用的所有参照内容全部并入

本技术。

[0345]

附图标记说明

[0346]

10 纤维强化树脂复合成形体

[0347]

11 刚性层

[0348]

21 赋形层

[0349]

31 固化树脂

[0350]

60 模具

[0351]

61 上模

[0352]

63 下模

[0353]

110 抗菌性复合成形体

[0354]

111 基材

[0355]

121 抗菌性树脂

[0356]

210 抗菌性纤维强化树脂复合成形体

[0357]

211 基材层

[0358]

211a 赋形用复合物

[0359]

221 抗菌性发泡体层

[0360]

221a 含浸有含抗菌剂的第二热固性树脂的热固性树脂发泡体

[0361]

250 成形模具

[0362]

251 上模

[0363]

253 下模

[0364]

1010、1101、1102 纤维强化树脂层叠成形体

[0365]

1011、1111、1112 表层部

[0366]

1011a、1111a、1112a 表层部形成用纤维强化树脂材料

[0367]

1021、1211、1212 基层部

[0368]

1021a、1211a、1212a 基层部形成用复合物

[0369]

1031、1311、1312 中间层部

[0370]

1031a、1311a、1312a 连续气泡结构的热固性树脂发泡体片材

[0371]

1322 第二中间层部

[0372]

1322a 第二连续气泡结构的热固性树脂发泡体片材

[0373]

1050 成形模具

[0374]

1051 上模

[0375]

1053 下模

[0376]

1055、1057 成形用凹部

[0377]

1060 第四实施方式的实施例用成形模具

[0378]

1061 第四实施方式的实施例用上模

[0379]

1063 第四实施方式的实施例用下模

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1