立体网状层的制造工艺的制作方法

1.本发明涉及网状结构制备技术领域,具体涉及立体网状层的制造工艺。

背景技术:

2.目前立体网状层的制备主要以热塑性树脂与冷却水接触随机螺旋缠绕并部分粘结成型,常用设备如水箱、成型模具,以成型模具预容纳热塑性树脂熔融液,之后加压使熔融液自成型模具底部开孔挤出形成细条状之后接触水箱内冷却水后形成网状层,配合输送装置牵引,如专利文献1中所记载。

3.或部分企业对上述结构进行改进,如专利文献2所记载,在水箱上方倾斜状安装滑槽,在滑槽上安装供水装置,使形成的网状层内外层紧密度不同,提高舒适度等。

4.鉴于三维网状层的特殊结构,在应用时如用作床垫、枕头等的内芯,但以床垫而言,常规床垫通常为结网弹簧式或筒装弹簧式,通过选择弹簧的材质达到不同硬度的床垫标准,不同硬度下所需的弹簧造价显而易见有差异,对于网状层床垫而言,如需达到不同硬度,同样需要选择不同规格的高分子材料,成本差异较大,对此需另寻途径解决。

5.专利文献1:网状结构体制造装置和网状结构体的制造方法,申请公布号:cn111989430a。

6.专利文献2:网状结构制造装置和网状结构制造方法,申请公布号:cn102959151a。

技术实现要素:

7.为解决上述至少一个技术缺陷,本发明提供了如下技术方案:

8.立体网状层的制造工艺,包括将非粘性高摩擦系数的等规共聚聚丙烯弹性体、均聚聚丙烯及助剂混合经螺杆挤出机熔融挤出的步骤;

9.以及将螺杆挤出机挤出的熔融液由含多个喷出孔喷嘴喷出形成若干细条组合物的步骤;

10.以及将细条组合物与冷却水接触弯折成无规环继而成型立体三维网状层的步骤。

11.本工艺创造性将高摩擦系数共聚pp与常规pp原料混合应用至网状层的制备中,利用细条组合物接触冷却水进而无规弯折形成无序三维网状层的特殊结构,通过高摩擦材质的引入使彼此接触的条状物摩擦力增加以提高支撑强度,在上述特殊结构下,通过低规格的pp材质即可实现高规格pp材质的效果,降低成本。

12.优选,助剂包括抗静电剂0.5

‑

1.2份、阻燃剂1

‑

2份、抗菌剂0.5

‑

1份及填充剂1

‑

2份,按质量计,提高网状层的性能。

13.优选,等规共聚聚丙烯弹性体40

‑

50份、均聚聚丙烯15

‑

25份与助剂2份

‑

4份混合后经螺杆挤出机熔融挤出,制备的网状层性能优异,支撑强度优异,噪音低,以上份数按质量计。

14.优选,螺杆挤出机参数设置:螺杆转速190

‑

210r/min,加热1段为190

‑

195℃,2段为195

‑

200℃,3段为210

‑

215℃,4段为220

‑

225℃,5段为220

‑

225℃,6段为215

‑

220℃,8段为

215

‑

220℃,9段为215

‑

210℃,机头挤出温度为205

‑

210℃,因热塑性树脂组分不同,针对性对螺杆参数进行改进,制备的网状层性能优异。

15.优选,在螺杆挤出机挤出的熔融液由含多个喷出孔喷嘴喷出形成若干细条组合物的步骤中所采用的设备为成型模具,成型模具底部开若干孔,螺杆挤出机输送熔融液至成型模具内,并加压使其至底部孔挤出形成若干细条。

16.优选,在将细条组合物与冷却水接触弯折成无规环继而成型立体三维网状层的步骤中,包括水箱、滑槽、供水装置及下拉装置,两滑槽相对倾斜状设置在水箱上方,滑槽的高位上方设置供水装置,向滑槽表面供水形成冷却水层,以冷却水层接触细条组合物的两侧表层使其无规弯折,之后如水箱后内层无规弯折,形成立体三维网状层。

17.优选,滑槽表面喷砂处理。

18.优选,还包括裁切的步骤,以收卷辊将三维网状层自水箱牵引出并裁切,方便成型。

19.与现有技术相比,本发明的有益效果:

20.1、本发明提供全新的网状层制造方向,改变材质的摩擦系数以提高支撑强度,以低规格的材质即可实现高规格材质的效果。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1:三维网状机构层的制备装置结构图;

23.图中:1、螺杆挤出机;2、成型模具;3、供水装置;4、滑槽;5、下拉装置;6、网状层;7、水箱;8、工作台;9、收卷装置。

具体实施方式

24.下面结合附图和具体实施例对本发明作进一步说明。

25.本立体网状层的制造工艺,包括将非粘性高摩擦系数的等规共聚聚丙烯弹性体、均聚聚丙烯及助剂混合经螺杆挤出机熔融挤出的步骤,在该步骤中,选用pp为主料,以常规均聚聚丙烯与非粘性高摩擦系数的等规共聚聚丙烯弹性体混合使成型材料的摩擦系数增大,通过彼此之间摩擦力的增大,提高床垫的硬度,至于常规均聚聚丙烯,如长岭炼化pp:t30s,非粘性高摩擦系数的等规共聚物聚丙烯弹性体如以等规聚丙烯与乙烯共聚形成聚丙烯弹性体,根据astm d 1238 190℃、2.16kg下测定,制备的弹性体流速参量为6.0,等规共聚pp与常规均聚pp的组分比例如等规共聚聚丙烯弹性体40

‑

50份、均聚聚丙烯15

‑

25份与助剂2份

‑

4份混合后经螺杆挤出机熔融挤出,如等规共聚聚丙烯弹性体40份,均聚聚丙烯15份,助剂2份;等规共聚聚丙烯弹性体45份,均聚聚丙烯20份,助剂3份;等规共聚聚丙烯弹性体50份,均聚聚丙烯25份,助剂4份等。

26.其中助剂包括抗静电剂0.5

‑

1.2份、阻燃剂1

‑

2份、抗菌剂0.5

‑

1份及填充剂1

‑

2份,如抗静电剂0.5份、阻燃剂1份、抗菌剂0.5份及填充剂1份;抗静电剂1.2份、阻燃剂2份、抗菌

剂1份及填充剂2份;抗静电剂1份、阻燃剂1.5份、抗菌剂0.7份及填充剂1.5份等,抗静电剂、阻燃剂、抗菌剂及填充剂均采用市面上常用材质或型号,如填充剂为滑石粉,抗静电剂为乙氧基化脂肪族烷基胺,阻燃剂为氢氧化铝,抗菌剂为纳米金属氧化锌。

27.在以及将螺杆挤出机挤出的熔融液由含多个喷出孔喷嘴喷出形成若干细条组合物的步骤中,如以成型模具制备,成型模具底部卡若干孔形成喷嘴,以螺杆挤出机与成型模具腔内连接,持续加压,或通过外加的加压设备进行加压均可。

28.以及将细条组合物与冷却水接触弯折成无规环继而成型立体三维网状层的步骤,如采用专利文献1中设备及方法,或专利文献2中记载的设备及方法均可,优选专利文献2中设备及方法,形成表层、内层紧密度不同的三维网状层,表层紧密、内层较疏松的结构下,还有助降低噪音。

29.其中,螺杆挤出机参数设置:螺杆转速190

‑

210r/min,加热1段为190

‑

195℃,2段为195

‑

200℃,3段为210

‑

215℃,4段为220

‑

225℃,5段为220

‑

225℃,6段为215

‑

220℃,8段为215

‑

220℃,9段为215

‑

210℃,机头挤出温度为205

‑

210℃。

30.以下通过实施例制备网状层,并检测性能。

31.制备方法如下:

32.按图1中所示的设备进行制备。

33.1)将常规pp:t30s,与astm d1238 190℃、2.16kg下测定,流速参量为6.0的等规共聚聚丙烯弹性体、静电剂、阻燃剂、抗菌剂及填充剂,以混料机进行混合。

34.2)将混合后的物料输送至螺杆挤出机1料斗中,经螺杆挤出机熔融后输送至成型模具2中,继而经底部开孔构成的喷嘴喷出形成细条组合物,螺杆挤出机参数设置:螺杆转速200r/min,加热1段为195℃,2段为200℃,3段为215℃,4段为220℃,5段为220℃,6段为215℃,8段为215℃,9段为210℃,机头挤出温度为205℃。

35.3)图1中水箱7内相对安装下拉装置5,水箱上方相对倾斜状安装滑槽4,类倒八字型,滑槽斜面上方安装供水装置3,如圆管,圆管壁上沿轴向开若干孔以放水至滑槽上,滑槽的表面喷砂处理以形成均匀冷却水层,细条组合物两侧首先接触冷却水层弯折成无规环,继而经滑槽导向入水箱中,内层弯折成无规环,下拉机构输送至水箱外,当然还可在水箱外安置工作台,工作台8上安装收卷辊9以收取网状层6,之后进行剪切等。

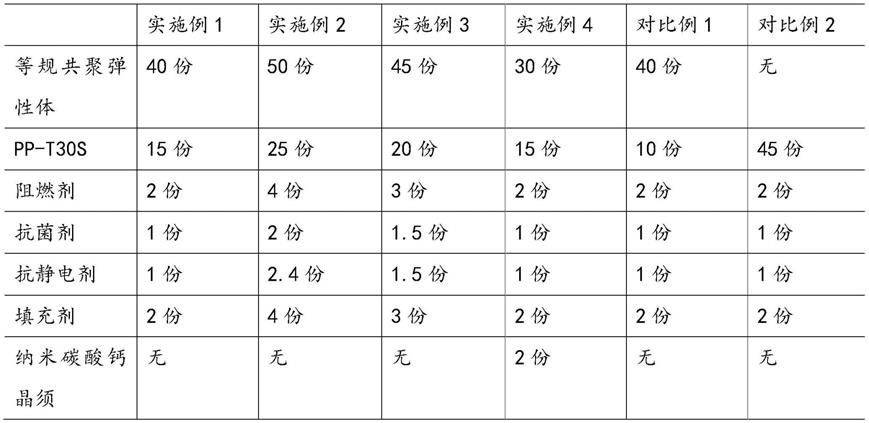

36.表1:各实施及对比例物料组分配方:

[0037][0038]

表2:摩擦系数

[0039][0040]

注:测试标准astmd1894。

[0041]

将上述实施及对比例挤出的细条物单独冷却测试摩擦参数,如表2所示,并将制备成型的网状层进行检测,依据深圳市家具行业协会团体标准进行检测,实施例1

‑

实施例3中网状层硬度为4左右,稍硬,按压时噪音在25分贝左右,适合成年人休息使用,实施例4中网状层硬度在4.6左右,可见在增加少量纳米碳酸钙晶须的情况下可适当减少弹性体的加入,但会增加噪音,在40分贝左右,对比例1中硬度较大在2.5左右,且噪音为实施例1

‑

3的2倍左右,接近58分贝,对比例2中网状层的硬度较大,接近7,较软,易损伤腰椎等。

[0042]

以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1