胶管横截面清理装置及工艺的制作方法

1.本发明涉及胶管横截面清理装置及工艺。

2.

背景技术:

3.胶管冷冻机主要配套在钢丝编织机及钢丝缠绕机的后面,对编织、缠绕胶管管胎进行速冻定型,保证管胎在钢丝编织或缠绕过程中不赶胶、不变径,硫化完成后易脱芯的胶管专用冷冻设备,可使胶管质量大幅提升的工艺装备。cn201820054991.5 一种改进的高压胶管冷冻机公开一种改进的高压胶管冷冻机,包括制冷箱体,箱体的两端分别是高压胶管的进管口和出管口,其特征在于,在制冷箱体的内腔中还设置一个制冷管道,制冷管道的一端开口连通在进管口上,另一端开口连通在出管口上,制冷管道的一端设置进气口,另一端设置出气口,制冷回路中的蒸发器和风扇安装在进气口内,有益效果是提高了冷冻机的制冷效果,具体是在制冷箱体内设置一个制冷管道,蒸发器和风扇安装在制冷管道的进风口内,高压胶管从制冷管道内穿过,提高了冷风在高压胶管表面的流速,制冷效果更好。但是其自动化程度低,更换盘卷不方便。

4.为了保证胶管在上安装接头时,胶管横截面需要清理,裁剪平齐,同时避免杂物进入管中。

技术实现要素:

5.本发明所要解决的技术问题总的来说是提供一种胶管横截面清理装置及工艺。

6.为解决上述问题,本发明所采取的技术方案是:一种胶管横截面清理装置,包括截面修整装置;其包括旋转设置的修整v型托架;在修整v型托架纵向一侧设置有修整端部移动架,在修整端部移动架上设置有修整下压v型座,以下压位于修整v型托架上的胶管件;在修整端部移动架上还设置有修整纵向移动机头,在修整纵向移动机头上横向伸缩有修整内支撑锥度顶头,用于插入胶管件的端口孔中;修整内支撑锥度顶头具有修磨透气孔;在修整内支撑锥度顶头上还设置有修磨工艺环槽,且位于胶管件设定尺寸处,修磨工艺环槽外径小于胶管件内孔孔径;在修整纵向移动机头上设置有修磨旋切机头,在修磨旋切机头上设置有修磨径向进给刀。

7.作为上述技术方案的进一步改进:在修整端部移动架上还设置有粗切刀,用于将胶管件预切至设定长度并留余量尺寸;在修整端部移动架上设置有吸风机。

8.一种胶管横截面清理工艺 ,借助于截面修整装置;该工艺包括以下步骤;首先,将胶管件放置到旋转的修整v型托架上;然后,修整下压v型座下压胶管件到

修整v型托架上;其次,将修整内支撑锥度顶头插入胶管件的端口孔中,同时,修磨工艺环槽位于胶管件设定尺寸处;再次,中空的修磨旋切机头旋转,修磨径向进给刀对胶管件进行裁切。

9.一种胶管上料工艺 ,包括以下步骤,首先,将盘卷的胶管件挂在上料分度同步挂杆,然后,上料旋转齿轮架旋转通过上料正面阿基米德螺旋槽带动上料分度移动座同速同步沿着上料径向导向槽向外径向移动,将盘卷的胶管件弹性撑开;其次,上料移动架将盘卷的胶管件送到上料环槽盘卷架上,同时,上料分度同步挂杆插入到上料侧通槽中;再次,上料正面阿基米德螺旋槽带动上料分度移动座同速同步沿着上料径向导向槽向内径向移动进入上料侧通槽中后,上料移动架离开;之后,上料前滑套缩回,上料折叠臂使得上料后挡臂变为竖直状态,以侧挡盘卷的胶管件,并随着胶管件的减少,上料后牵拉杆牵拉上料中心移动中空推杆,使得上料后挡臂进入到上料侧通槽中,以实现侧挡调整;再后,上料旋转顶尖靠近并抵接上料中心主轴以实现支撑。

10.一种胶管冷冻工艺 ,包括以下步骤;首先,上料环槽盘卷架将胶管件沿着导向摆动琴褶摆动托喂入到导向横向滑套架中;然后,导向传送带移动,使得导向循环侧向臂在导向辅助竖直槽中移动;其次,导向辅助工艺叉咬合并带动导向横向滑套架在导向横向光杠上移动,使得胶管件在导向横向滑套架上与上料环槽盘卷架同步移动,从而避免缠线;再次,胶管件通过导向汇集v型槽导向从第一外套送入进口送入到旋转的第一内带螺旋带孔旋转轴组上,并被螺旋旋转轴向送至第一外套送出管道被送到第二导热输送管中;之后,在第二冷箱中通入液氮,通过第二导热输送管热传递进行冷却后输出。

11.一种胶管制作工艺 ,包括以下步骤;步骤一,上料组件将上一道工序盘卷的胶管件上料并输出,执行胶管上料工艺 ;步骤二,首先,导向组件对盘卷胶管件持续直线输出;然后,第一冷冻箱体对胶管件进行预冷到设定温度; 其次,第二冷冻装置对预冷后的冷胶管件进行拉直状态下冷冻;执行胶管冷冻工艺。

12.作为上述技术方案的进一步改进:在步骤三之后,执行胶管横截面清理工艺 。

13.本发明设计合理、成本低廉、结实耐用、安全可靠、操作简单、省时省力、节约资金、结构紧凑且使用方便。

14.附图说明

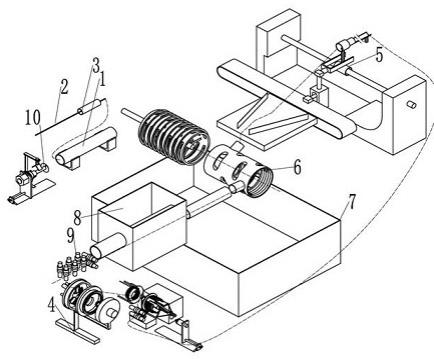

15.图1是本发明的整机使用结构示意图。

16.图2是本发明的上料结构示意图。

17.图3是本发明的上料正面阿基米德螺旋槽结构示意图。

18.图4是本发明的上料旋转顶尖结构示意图。

19.图5是本发明的导向辅助横杆使用结构示意图。

20.图6是本发明的修磨旋切机头结构示意图。

21.其中: 1、胶管件;2、缠绕丝;3、加热套管;4、上料组件;5、导向组件;6、第一冷冻装置;7、第一冷冻箱体;8、第二冷冻装置;9、导向输送辊组;10、截面修整装置;11、上料移动架;12、上料径向导向槽;13、上料旋转齿轮架;14、上料正面阿基米德螺旋槽;15、上料分度移动座;16、上料分度同步挂杆;17、上料旋转架;18、上料中心主轴;19、上料环槽盘卷架;20、上料侧通槽;21、上料中心移动中空推杆;22、上料后牵拉杆;23、上料前滑套;24、上料折叠臂;25、上料后挡臂;26、上料调整盘;27、上料工艺侧豁口;28、上料导向支撑杆;29、上料夹紧弹簧;30、上料旋转顶尖;31、导向摆动琴褶摆动托;32、导向横向光杠;33、导向横向滑套架;34、导向传送带;35、导向循环侧向臂;36、导向辅助横杆;37、导向辅助滑座;38、导向辅助竖直槽;39、导向辅助工艺叉;40、导向汇集v型槽;41、第一带工艺孔外固定套架;42、第一外套送入进口;43、第一外套送出管道;44、第一内带螺旋带孔旋转轴组;45、第二冷箱;46、第二导热输送管;47、修整v型托架;48、修整端部移动架;49、修整下压v型座;50、修整纵向移动机头;51、修整内支撑锥度顶头;52、修磨透气孔;53、修磨工艺环槽;54、修磨旋切机头;55、修磨径向进给刀。

22.具体实施方式

23.如图1

‑

6所示,本实施例的胶管冷冻机 ,用于对设置缠绕丝2之前的胶管件1进行冷冻;其包括上料组件4,用于将上一道工序盘卷的胶管件1上料并输出;导向组件5,用于对盘卷胶管件1持续直线输出;第一冷冻装置6,包括第一冷冻箱体7,用于对胶管件1进行预冷到设定温度;第二冷冻装置8,用于对预冷后的冷胶管件1进行拉直状态下冷冻;导向输送辊组9,用于将拉直冷冻的冷胶管件1进行工序间传送。

24.速冻机还包括加热套管3,其内孔用于穿过缠绕丝2并加热;截面修整装置10,其用于对胶管件1进行端面修整及裁切为设定长度。

25.上料组件4包括具有中空通孔的上料移动架11,在上料移动架11上径向分布有至少三个分别与中空通孔连接的上料径向导向槽12;在上料移动架11上旋转有上料旋转齿轮架13,在上料旋转齿轮架13端面具有上料正面阿基米德螺旋槽14,在上料径向导向槽12中径向移动有上料分度移动座15,在上料分度移动座15底端面设置有弧齿,以咬合在上料正面阿基米德螺旋槽14中;在上料分度移动座15头端部水平设置有上料分度同步挂杆16,以挂套上一工序送入的盘卷的胶管件1;上料旋转齿轮架13旋转通过上料正面阿基米德螺旋槽14带动上料分度移动座15同速同步沿着上料径向导向槽12径向移动;在上料移动架11的行程终端设置有上料旋转架17,在上料旋转架17上旋转有上料环槽盘卷架19,在上料移动架11上设置有位于上料环槽盘卷架19中心处的上料中心主轴18,在上料旋转架17上分布有水平设置的上料侧通槽20;在上料中心主轴18上设置有上料后牵拉杆22、上料中心移动中空推杆21及上料前滑套23;上料后牵拉杆22牵拉上料中心移动中空推杆21,上料中心移动中空推杆21牵拉上

料前滑套23;在上料中心移动中空推杆21上铰接有上料后挡臂25的根部,在上料后挡臂25的端部与上料前滑套23之间铰接有上料折叠臂24;上料后挡臂25进出于上料侧通槽20;在上料环槽盘卷架19上套装有周边带有上料工艺侧豁口27的上料调整盘26,在上料环槽盘卷架19上设置有上料导向支撑杆28,以穿过上料工艺侧豁口27;在上料调整盘26与上料环槽盘卷架19之间连接有上料夹紧弹簧29,在上料中心主轴18悬臂端部侧设置有上料旋转顶尖30,上料旋转顶尖30做靠近或远离上料中心主轴18悬臂端的运动;导向组件5包括设置在上料环槽盘卷架19的输出侧,导向摆动琴褶摆动托31,其为具有v型进入口且具有摆动的输出口,在导向摆动琴褶摆动托31输出口具有横向设置的导向横向光杠32,在导向横向光杠32上横向移动有导向横向滑套架33,导向横向滑套架33进入口连接有导向摆动琴褶摆动托31输出口;在导向横向光杠32一侧横向传送有导向传送带34,在导向传送带34上设置有导向循环侧向臂35,在导向横向光杠32一侧横向设置有导向辅助横杆36,在导向辅助横杆36移动有导向辅助滑座37,在导向辅助滑座37上竖直设置有导向辅助竖直槽38,在导向辅助竖直槽38中设置有导向循环侧向臂35,在导向辅助滑座37上设置有导向辅助工艺叉39,导向辅助工艺叉39用于咬合导向横向滑套架33,在导向横向滑套架33输出端设置有导向汇集v型槽40的输入端;第一冷冻装置6包括第一冷冻箱体7;在第一冷冻箱体7中设置有第一带工艺孔外固定套架41;导向汇集v型槽40的输出端连接第一带工艺孔外固定套架41,在第一带工艺孔外固定套架41上设置有第一外套送入进口42及第一外套送出管道43,第一外套送入进口42以衔接导向汇集v型槽40的输出端;在第一带工艺孔外固定套架41中旋转有第一内带螺旋带孔旋转轴组44,第二冷冻装置8包括第二冷箱45;在第二冷箱45中隔离有第二导热输送管46,在第二冷箱45内充斥有液氮。

26.本实施例的胶管冷冻机组件,上料组件4包括具有中空通孔的上料移动架11,在上料移动架11上径向分布有至少三个分别与中空通孔连接的上料径向导向槽12;在上料移动架11上旋转有上料旋转齿轮架13,在上料旋转齿轮架13端面具有上料正面阿基米德螺旋槽14,在上料径向导向槽12中径向移动有上料分度移动座15,在上料分度移动座15底端面设置有弧齿,以咬合在上料正面阿基米德螺旋槽14中;在上料分度移动座15头端部水平设置有上料分度同步挂杆16,以挂套上一工序送入的盘卷的胶管件1;上料旋转齿轮架13旋转通过上料正面阿基米德螺旋槽14带动上料分度移动座15同速同步沿着上料径向导向槽12径向移动;在上料移动架11的行程终端设置有上料旋转架17,在上料旋转架17上旋转有上料环槽盘卷架19,在上料移动架11上设置有位于上料环槽盘卷架19中心处的上料中心主轴18,在上料旋转架17上分布有水平设置的上料侧通槽20;在上料中心主轴18上设置有上料后牵拉杆22、上料中心移动中空推杆21及上料前滑套23;

上料后牵拉杆22牵拉上料中心移动中空推杆21,上料中心移动中空推杆21牵拉上料前滑套23;在上料中心移动中空推杆21上铰接有上料后挡臂25的根部,在上料后挡臂25的端部与上料前滑套23之间铰接有上料折叠臂24;上料后挡臂25进出于上料侧通槽20;在上料环槽盘卷架19上套装有周边带有上料工艺侧豁口27的上料调整盘26,在上料环槽盘卷架19上设置有上料导向支撑杆28,以穿过上料工艺侧豁口27;在上料调整盘26与上料环槽盘卷架19之间连接有上料夹紧弹簧29,在上料中心主轴18悬臂端部侧设置有上料旋转顶尖30,上料旋转顶尖30做靠近或远离上料中心主轴18悬臂端的运动 。

27.本实施例的胶管冷冻机组件, 导向组件5包括设置在上料环槽盘卷架19的输出侧,导向摆动琴褶摆动托31,其为具有v型进入口且具有摆动的输出口,在导向摆动琴褶摆动托31输出口具有横向设置的导向横向光杠32,在导向横向光杠32上横向移动有导向横向滑套架33,导向横向滑套架33进入口连接有导向摆动琴褶摆动托31输出口;在导向横向光杠32一侧横向传送有导向传送带34,在导向传送带34上设置有导向循环侧向臂35,在导向横向光杠32一侧横向设置有导向辅助横杆36,在导向辅助横杆36移动有导向辅助滑座37,在导向辅助滑座37上竖直设置有导向辅助竖直槽38,在导向辅助竖直槽38中设置有导向循环侧向臂35,在导向辅助滑座37上设置有导向辅助工艺叉39,导向辅助工艺叉39用于咬合导向横向滑套架33,在导向横向滑套架33输出端设置有导向汇集v型槽40的输入端;第一冷冻装置6包括第一冷冻箱体7;在第一冷冻箱体7中设置有第一带工艺孔外固定套架41;导向汇集v型槽40的输出端连接第一带工艺孔外固定套架41,在第一带工艺孔外固定套架41上设置有第一外套送入进口42及第一外套送出管道43,第一外套送入进口42以衔接导向汇集v型槽40的输出端;在第一带工艺孔外固定套架41中旋转有第一内带螺旋带孔旋转轴组44,第二冷冻装置8包括第二冷箱45;在第二冷箱45中隔离有第二导热输送管46,在第二冷箱45内充斥有液氮 。

28.本实施例的胶管横截面清理装置,包括截面修整装置10;其包括旋转设置的修整v型托架47;在修整v型托架47纵向一侧设置有修整端部移动架48,在修整端部移动架48上设置有修整下压v型座49,以下压位于修整v型托架47上的胶管件1;在修整端部移动架48上还设置有修整纵向移动机头50,在修整纵向移动机头50上横向伸缩有修整内支撑锥度顶头51,用于插入胶管件1的端口孔中;修整内支撑锥度顶头51具有修磨透气孔52;在修整内支撑锥度顶头51上还设置有修磨工艺环槽53,且位于胶管件1设定尺寸处,修磨工艺环槽53外径小于胶管件1内孔孔径;在修整纵向移动机头50上设置有修磨旋切机头54,在修磨旋切机头54上设置有修磨径向进给刀55。

29.在修整端部移动架48上还设置有粗切刀,用于将胶管件1预切至设定长度并留余量尺寸;在修整端部移动架48上设置有吸风机。

30.本实施例的胶管横截面清理工艺 ,借助于截面修整装置10;该工艺包括以下步骤;首先,将胶管件1放置到旋转的修整v型托架47上;然后,修整下压v型座49下压胶管件1到修整v型托架47上;其次,将修整内支撑锥度顶头51插入胶管件1的端口孔中,同时,修磨工艺环槽53位于胶管件1设定尺寸处;再次,中空的修磨旋切机头54旋转,修磨径向进给刀55对胶管件1进行裁切。

31.本实施例的胶管上料工艺 ,包括以下步骤,首先,将盘卷的胶管件1挂在上料分度同步挂杆16,然后,上料旋转齿轮架13旋转通过上料正面阿基米德螺旋槽14带动上料分度移动座15同速同步沿着上料径向导向槽12向外径向移动,将盘卷的胶管件1弹性撑开;其次,上料移动架11将盘卷的胶管件1送到上料环槽盘卷架19上,同时,上料分度同步挂杆16插入到上料侧通槽20中;再次,上料正面阿基米德螺旋槽14带动上料分度移动座15同速同步沿着上料径向导向槽12向内径向移动进入上料侧通槽20中后,上料移动架11离开;之后,上料前滑套23缩回,上料折叠臂24使得上料后挡臂25变为竖直状态,以侧挡盘卷的胶管件1,并随着胶管件1的减少,上料后牵拉杆22牵拉上料中心移动中空推杆21,使得上料后挡臂25进入到上料侧通槽20中,以实现侧挡调整;再后,上料旋转顶尖30靠近并抵接上料中心主轴18以实现支撑。

32.本实施例的胶管冷冻工艺 ,包括以下步骤;首先,上料环槽盘卷架19将胶管件1沿着导向摆动琴褶摆动托31喂入到导向横向滑套架33中;然后,导向传送带34移动,使得导向循环侧向臂35在导向辅助竖直槽38中移动;其次,导向辅助工艺叉39咬合并带动导向横向滑套架33在导向横向光杠32上移动,使得胶管件1在导向横向滑套架33上与上料环槽盘卷架19同步移动,从而避免缠线;再次,胶管件1通过导向汇集v型槽40导向从第一外套送入进口42送入到旋转的第一内带螺旋带孔旋转轴组44上,并被螺旋旋转轴向送至第一外套送出管道43被送到第二导热输送管46中;之后,在第二冷箱45中通入液氮,通过第二导热输送管46热传递进行冷却后输出。

33.本实施例的胶管制作工艺 ,包括以下步骤;步骤一,上料组件4将上一道工序盘卷的胶管件1上料并输出,执行胶管上料工艺 ;步骤二,首先,导向组件5对盘卷胶管件1持续直线输出;然后,第一冷冻箱体7对胶管件1进行预冷到设定温度; 其次,第二冷冻装置8对预冷后的冷胶管件1进行拉直状态下冷冻;执行胶管冷冻工艺。

34.在步骤三之后,执行胶管横截面清理工艺 。

35.本发明实现了对冷冻工艺的改进,实现了自动化冷冻,实现了对胶管截面的清理修整,通过对缠绕丝2预热来降低其硬度,加热套管3方便更好的加工缠绕, 上料组件4实现了自动上料,导向组件5实现对胶管的横向牵拉,避免胶管散乱,第一冷冻装置6实现大面积盘卷预冷,其可以利用第二冷冻装置的预冷,节约能源,第二冷冻装置8实现了二次冷却,保证了直条状冷冻,导向输送辊组9可以根据实际情况增减。

36.截面修整装置10实现组装前或缠绕前的组装,上料移动架11通过导轨与推杆操

控,通过上料径向导向槽12,上料旋转齿轮架13,上料正面阿基米德螺旋槽14,上料分度移动座15实现了上料分度同步挂杆16径向移动,实现了胶管盘卷的上料,自动化程度高,上料旋转架17为基准,上料中心主轴18实现驱动导向,合理利用空间,减轻重量,上料环槽盘卷架19,上料侧通槽20实现了更换胶管及侧挡,并更加所需调整侧挡间间距,上料中心移动中空推杆21,上料后牵拉杆22,上料前滑套23,上料折叠臂24,上料后挡臂25,上料调整盘26实现了对胶管盘卷的侧挡,通过上料工艺侧豁口27,上料导向支撑杆28,上料夹紧弹簧29,上料旋转顶尖30改善悬臂机构,其更换方便,导向摆动琴褶摆动托31实现导向与托举,导向横向光杠32实现导向,导向横向滑套架33通过导向传送带34实现横向移动速度与胶管盘卷在上料环槽盘卷架19上移动速度相同,导向循环侧向臂35,导向辅助横杆36,导向辅助滑座37,导向辅助竖直槽38,导向辅助工艺叉39实现联动控制。

37.本发明通过导向汇集v型槽40实现二次导向输送,第一带工艺孔外固定套架41通过工艺孔实现透气,第一外套送入进口42实现送入胶管,第一外套送出管道43实现输出,第一内带螺旋带孔旋转轴组44旋转实现将胶管盘卷螺旋输送,增加了胶管冷却时间与冷却面积,第二冷箱45为现有结构即可,第二导热输送管46避免位于负压状态对胶管的影响,起到保温效果,冷却更加均匀。

38.修整v型托架47实现定位支撑,修整端部移动架48移动设置,修整下压v型座49实现自定位下压,修整纵向移动机头50通过电机驱动,修整内支撑锥度顶头51实现对内孔的支撑,保证胶管内孔圆度,从而保证切断效果,修磨透气孔52保证压力平衡,修磨工艺环槽53实现旋切时不损伤刀具,修磨旋切机头54优选为中空机构,修磨径向进给刀55轴向进给进行旋切。

39.本发明充分描述是为了更加清楚的公开,而对于现有技术就不再一一列举。

40.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;作为本领域技术人员对本发明的多个技术方案进行组合是显而易见的。而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1