一种热塑性复合材料片材的制备方法与流程

1.本发明涉及复合材料成型技术领域,特别是涉及一种热塑性复合材料片材的制备方法。

背景技术:

2.目前,连续纤维增强热塑性复合材料片材由于采用连续纤维为增强材料,具有优异的抗拉伸强度和抗冲击强度,是当前市场上热塑性复合材料的主要产品形式之一。将热塑性树脂与纤维织物复合成片材,可常温储存,方便运输,也便于后续通过模压等成型方式加工成不同的复合材料制品。

3.热塑性复合材料片材的性能在一定程度上取决于织物的纤维编织方向。现有热塑性复合材料片材所用织物只能选用市场上常规的平纹、斜纹等织物材料进行加工复合,不能对织物纤维的编制方向按产品性能要求进行自定义编排,通常会导致材料性能过剩,从某种程度上来说也造成了一定的材料浪费,并且不利于成本控制。

4.另外,传统的热塑性复合材料片材的加工多使用浸渍生产工艺,没有独立的抽真空步骤,其是采用特氟龙皮带机或者双钢带压机直接对现成的纤维织物与热塑性树脂进行辊压来使织物与树脂复合,通过辊压确实能排出一部分织物与树脂内存在的空气,但限于辊压的开放式结构,无法很好的排出织物内部或热塑性树脂与织物之间的空气,使得排出空气的效果受限,最终制备的片材内部容易产生孔隙,对片材的力学性能以及最终由片材制成的产品的质量造成影响。

技术实现要素:

5.本发明主要解决的技术问题是提供一种热塑性复合材料片材的制备方法,能够解决现有技术存在的上述问题。

6.为解决上述技术问题,本发明采用的一个技术方案是:提供一种热塑性复合材料片材的制备方法,以热塑性单向带为原料,将所述热塑性单向带按纤维方向裁剪成单向带条,根据产品性能要求定制纤维分布方向,然后将所述单向带条按定制的纤维分布方向进行铺层、固定,经抽真空处理、加热处理和冷却处理,得到所述热塑性复合材料片材。根据产品的性能要求定制产品内部的纤维分布方向,然后将剪切后的单向带条按定制好的纤维分布方向进行排布,实现热塑性复合材料片材内部的纤维分布方向能够根据不同产品的性能需要进行定制化设计的优点。

7.在本发明一个较佳实施例中,所述单向带条的固定方式为将各层间的单向带条焊接固定。

8.在本发明一个较佳实施例中,所述焊接固定的方法为超声波焊接。

9.在本发明一个较佳实施例中,所述抽真空处理的方法为:将铺层、固定后的各层单向带条转移至带抽真空通道的成型模具内进行抽真空处理。

10.在本发明一个较佳实施例中,所述抽真空处理的工艺条件为:真空度0.05~

0.15mpa,抽真空时间90~120s;在本发明一个较佳实施例中,所述成型模具包括上模和下模,所述上模和下模的四周通过压缩式密封条密封连接,所述上模和下模之间构成所述层状单向带条容置空间,所述上模上开设有抽真空通道。

11.在本发明一个较佳实施例中,所述上模和下模的材质均能够透射辐射。

12.在本发明一个较佳实施例中,所述加热处理的方法为对抽真空处理后的成型模具及其内的铺层后的单向带整体进行辐射加热,使其内的单向带条中的热塑性树脂熔融,并渗透各层。

13.在本发明一个较佳实施例中,所述辐射加热的方式为红外线加热。

14.在本发明一个较佳实施例中,所述加热的温度为所述热塑性单向带条中热塑性树脂的熔融温度。

15.本发明的有益效果是:本发明一种热塑性复合材料片材的制备方法,以热塑性单向带为原料,能够根据产品性能要求定制纤维分布方向,有效提高片材性能;在成型过程中引入抽真空处理工艺,有效排出材料内的空气,使成型后的片材内部的孔隙率降低到2%以内,综合性能优异。

附图说明

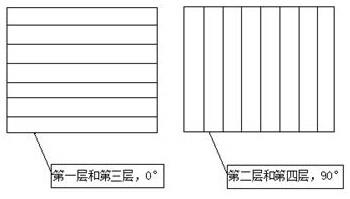

16.图1是本发明一较佳实施例所用的成型模具的立体结构示意图;图2是本发明实施例1中各层纤维排布方向示意图;图3是本发明实施例2中各层纤维排布方向示意图;附图中各部件的标记如下:1.上模,2.下模,3.压缩式密封条,4.抽真空通道,5.层状单向带条。

具体实施方式

17.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

18.本发明揭示了一种热塑性复合材料片材的制备方法,其以热塑性单向带为原料,将所述热塑性单向带按纤维方向裁剪成单向带条,根据预生产的产品的性能,定制产品内部的纤维分布方向,然后将裁剪好的单向带条按定制好的纤维分布方向进行逐层铺设,实现热塑性复合材料片材内部的纤维分布方向根据不同产品的需要进行设计,即实现了纤维方向的定制化设计,而不局限于现有织物的编制方向。

19.实施例1一种汽车座椅盘用热塑性复合材料片材的制备方法,该汽车座椅盘所需的热塑性复合材料片材的尺寸为900mm*1400mm,设计铺层层数为四层。根据主机厂对汽车座椅盘产品的性能要求可知,汽车座椅盘的主要受力方向为垂直于产品的方向,而非要求各个方向受力,因此定制热塑性复合材料片材的铺层角度为0

°

/90

°

/0

°

/90

°

。

20.以市售宽度为600mm的热塑性单向带材(纤维为玻璃纤维,热塑性树脂为聚丙烯)为原料,利用带材分切设备将其裁剪成宽度为50mm的单向带,再裁剪出长度为1400mm的单向带条36根,长度为900mm的单向带条56根。

21.按照定制化纤维方向0

°

/90

°

/0

°

/90

°

进行铺层。

22.第一层:平行铺设18根长度为1400mm的单向带条作为第一层,并设定该层中单向带条的铺层角度为0

°

,即第一层中纤维分布方向为0

°

;第二层:垂直于第一层中单向带条的铺设方向,平行铺设28根长度为900mm的单向带条,即第二层中纤维分布方向为90

°

;然后使用手持式超声波焊接枪将第二层中的单向带条和第一层中的单向带条焊接固定;焊接的工艺条件为28 hz,5s;第三层:平行于第一层中单向带条的铺设方向,平行铺设18根长度为1400mm的单向带条,即第三层中纤维分布方向为0

°

;使用手持式超声波焊接枪将第三层中的单向带条和第二层中的单向带条焊接固定;焊接的工艺条件为28 hz,5s;第四层:平行于第二层中单向带条的铺设方向,平行铺设28根长度为900mm的单向带条,即第三层中纤维分布方向为90

°

;使用手持式超声波焊接枪将第四层中的单向带条和第三层中的单向带条焊接固定;焊接的工艺条件为28 hz,5s;将上述四层单向带条转移至带抽真空通道的成型模具内进行抽真空处理;所述成型模具包括上模1和下模2,所述上模1和下模2的四周通过压缩式密封条3密封连接,所述上模1和下模2之间构成所述层状单向带条5的容置空间,所述上模1上开设有抽真空通道4;所述上模1和下模2的材质为玻璃,能够透射辐射;在真空度为0.15mpa的条件下抽真空处理90s,以排出单向带材内的空气;将上述抽真空处理后的成型模具及其内的铺层后的单向带整体转移至红外加热区域,通过红外线辐射加热,使单向带条中的热塑性树脂熔融,并渗透到各层。具体地,加热的温度为180℃,加热时间为120s。采用红外线辐射加热,与传统的接触式加热相比,可以达到的加热温度更高,可应用于高性能工程塑料的制备,另外,接触式加热所用的模具需要具备一定的承压能力,而采用红外线辐射加热,避免了对模具承压能力的限制。

23.将加热后的成型装置整体转移至冷却区域,通过冷却水进行循环水冷,使其内熔融状态的树脂固结,然后开模,得到具有自定义纤维方向的热塑性复合材料片材。

24.将上述方法制备的汽车座椅盘用热塑性复合材料片材进行性能测试,根据is0 527-5测试标准,使用8802动静疲劳试验机进行测试,得到其在0

°

方向上的拉伸强度为520mpa,拉伸模量为21gpa。

[0025] 将上述方法制备的汽车座椅盘用热塑性复合材料片材进行孔隙率测试,根据gb-t3365的测试标准,采用显微镜标尺测定法进行孔隙率的测量,使用nk-mds显微镜进行测试,在100倍放大倍数下迅速观察试样的整个截面,调整放大倍数,使绝大部分孔隙面积大于1/4格,记录落在孔隙上的格子数目,以1/4格为最小计数单位。大于1/4格的记作1/2格;大于1/2格的记作3/4格;大于3/4格的记作1格。以此得到的所制备的片材孔隙率,测定孔隙率结果为1.2%,小于2%。

[0026]

实施例2一种汽车座椅靠背用热塑性复合材料片材的制备方法,从其在车上的应用以及主机厂对其提出的性能要求可知,相较于座椅盘仅需在垂直方向保证一定强度,座椅靠背需要承受各个方向的力,因此需要产品具有各向同性,确保不会因为一个方向较薄弱造成损坏,根据该性能要求,定制热塑性复合材料片材的各层内纤维的分布方向为0

°

/45

°

/-45

°

/90

°

/90

°

/-45

°

/45

°

/0

°

,铺层厚度为8层。

[0027]

制作汽车座椅靠背所需的热塑性复合材料片材的尺寸为1200*800mm。

[0028]

以市售宽度为600mm的热塑性单向带材(纤维为玻璃纤维,热塑性树脂为聚丙烯)为原料,利用带材分切设备将其裁剪成宽度为50mm的单向带,再裁剪出长度为1200mm的单向带条32根,长度为800mm的单向带条48根,长度为100mm的单向带8根,长度为201mm的单向带8根,长度为302mm的单向带8根,长度为403mm的单向带8根,长度为504mm的单向带8根,长度为605mm的单向带8根,长度为706mm的单向带8根,长度为807mm的单向带8根,长度为908mm的单向带8根,长度为1009mm的单向带8根,长度为1110mm的单向带8根,长度为1117mm的单向带8根,长度为1182mm的单向带16根。

[0029]

按照定制化纤维方向0

°

/45

°

/-45

°

/90

°

/90

°

/-45

°

/45

°

/0

°

进行铺层。

[0030]

第一层:平行铺设16根长度为1200mm的单向带条作为第一层,并设定该层中单向带条的铺层角度为0

°

,即第一层中纤维分布方向为0

°

;第二层:与第一层中单向带条的铺设方向形成45

°

夹角,即第二层中纤维分布方向为45

°

;依次平行铺设以下长度的单向带条:100mm,201mm,302mm,403mm,504mm,605mm,706mm,807mm,908mm,1009mm,1110mm,1171mm,1182mm,1182mm,1182mm,1182mm,1171mm,1110mm,1009mm,908mm,807mm,706mm,605mm,504mm,403mm,302mm,201mm,100mm,然后使用手持式超声波焊接枪将第二层中的单向带条和第一层中的单向带条焊接固定;焊接的工艺条件为28hz,5s;第三层:与第一层中单向带条的铺设方向形成-45

°

夹角,即垂直于第二层中单向带条的铺设方向,即第三层中纤维分布方向为-45

°

;依次平行铺设以下长度的单向带条:100mm,201mm,302mm,403mm,504mm,605mm,706mm,807mm,908mm,1009mm,1110mm,1171mm,1182mm,1182mm,1182mm,1182mm,1171mm,1110mm,1009mm,908mm,807mm,706mm,605mm,504mm,403mm,302mm,201mm,100mm,使用手持式超声波焊接枪将第三层中的单向带条和第二层中的单向带条焊接固定;焊接的工艺条件为28hz,5s;第四层:垂直于第一层中单向带条的铺设方向,即第四层中纤维分布方向为90

°

,平行铺设25根长度为800mm的单向带条;使用手持式超声波焊接枪将第四层中的单向带条和第三层中的单向带条焊接固定;焊接的工艺条件为28hz,5s;第五层:垂直于第一层中的单向带条的铺设方向,与第四层的带条铺设方向一致,即第五层中纤维分布方向为90

°

;平行铺设25根长度为800mm的单向带条,使用手持式超声波焊接枪将第五层中的单向带条和第四层中的单向带条焊接固定;焊接的工艺条件为28hz,10s;第六层:与第一层中单向带条的铺设方向形成-45

°

夹角,即与第五层中单向带条的铺设方向呈45

°

夹角,即第六层中纤维分布方向为-45

°

;依次平行铺设以下长度的单向带条:100mm,201mm,302mm,403mm,504mm,605mm,706mm,807mm,908mm,1009mm,1110mm,1171mm,1182mm,1182mm,1182mm,1182mm,1171mm,1110mm,1009mm,908mm,807mm,706mm,605mm,504mm,403mm,302mm,201mm,100mm,使用手持式超声波焊接枪将第六层中的单向带条和第五层中的单向带条焊接固定;焊接的工艺条件为28hz,10s;第七层:与第一层中单向带条的铺设方向形成45

°

夹角,与第六层中单向带条的铺设方向垂直,即第七层中纤维分布方向为45

°

;依次平行铺设以下长度的单向带条:100mm,201mm,302mm,403mm,504mm,605mm,706mm,807mm,908mm,1009mm,1110mm,1171mm,1182mm,

1182mm,1182mm,1182mm,1171mm,1110mm,1009mm,908mm,807mm,706mm,605mm,504mm,403mm,302mm,201mm,100mm,然后使用手持式超声波焊接枪将第七层中的单向带条和第六层中的单向带条焊接固定;焊接的工艺条件为28hz,10s;第八层:与第一层中单向带条的铺设方向一致,与第七层中单向带条的铺设方向形成45

°

夹角,即第八层中纤维分布方向为0

°

;平行铺设16根长度为1200mm的单向带条,然后使用手持式超声波焊接枪将第八层中的单向带条和第七层中的单向带条焊接固定;焊接的工艺条件为28hz,10s;将上述八层单向带条转移至与实施例1相同的成型模具内进行抽真空处理,在真空度为0.15mpa的条件下抽真空处理120s,以排出单向带材内的空气;将上述抽真空处理后的成型模具及其内的铺层后的单向带整体转移至红外加热区域,通过红外线辐射加热,使单向带条中的热塑性树脂熔融,并渗透到各层。加热温度为180℃,时间为120s,采用红外线辐射加热,与传统的接触式加热相比,可以达到的加热温度更高,可应用于高性能工程塑料的制备,另外,接触式加热所用的模具需要具备一定的承压能力,而采用红外线辐射加热,避免了对模具承压能力的限制。

[0031]

将加热后的成型装置整体转移至冷却区域,通过冷却水进行循环水冷,使其内熔融状态的树脂固结,然后开模,得到具有自定义纤维方向的热塑性复合材料片材。

[0032]

将上述方法制备的汽车座椅靠背热塑性复合材料片材进行性能测试,根据is0 527-5测试标准,使用8802动静疲劳试验机进行测试,得到其在0

°

方向上的拉伸强度为340mpa,拉伸模量为17gpa。

[0033]

将上述方法制备的汽车座椅靠背用热塑性复合材料片材进行孔隙率测试,根据gb-t3365的测试标准,采用显微镜标尺测定法进行孔隙率的测量,使用nk-mds显微镜进行测试,在100倍放大倍数下迅速观察试样的整个截面,调整放大倍数,使绝大部分孔隙面积大于1/4格,记录落在孔隙上的格子数目,以1/4格为最小计数单位。大于1/4格的记作1/2格;大于1/2格的记作3/4格;大于3/4格的记作1格。以此得到的所制备的片材孔隙率,测定孔隙率结果为1.5%,小于2%。

[0034]

本发明一种汽车座椅盘用热塑性复合材料片材的制备方法,具有如下优点:1、以热塑性单向带为原料,能够根据产品性能要求定制纤维分布方向,提高材料的性能,同时减少资源浪费,达到降低成本的目的;2、通过成型模具的设计,使得热塑性材料在成型过程中能够抽真空处理,以排出材料内部的空气,将成型后的片材内部的孔隙率降低到1%以内,有效提高了片材的性能。

[0035]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1