一种成型孔的加工模具及加工方法与流程

1.本发明涉及孔加工领域,尤其涉及一种成型孔的加工模具及加工方法。

背景技术:

2.随着汽车节能环保和轻量化技术的发展,越来越多的电池包上壳体采用smc玻纤增强复合材料制成。由于电池包上壳体需布置电气接插件,出于结构避让需要,电池包的上下壳体之间的装配面一般为斜面,通过在上壳体的斜面处开设对应圆孔,使上下壳体能够通过螺栓进行紧固。在此设计方案中,需在该上壳体的对应斜面处开设圆孔。

3.现有技术一般使用的方案是:先使用树脂基复合材料模压成型电池包上壳体,上壳体成型后,将未开孔的上壳体通过工装放置于cnc(数控机床)机器上进行钻孔,这种方案的缺点是:

4.1、cnc加工过程中的高温会使树脂软化,甚至烧焦,降低工件良率;

5.2、因cnc钻孔过程中存在粉尘,容易对环境造成影响,工件的模压成型工序所在地点需与cnc工序所在地点保证一定的物理距离,增加了工件流转的成本;

6.3、cnc钻孔需要使用cnc机器进行,且需设计对应的工装,使制孔成本居高不下。

技术实现要素:

7.本发明提供一种成型孔的加工模具,包括上模和下模,所述上模包括第一凸起,所述下模包括第二凸起,合模后,所述第一凸起与所述下模之间、所述第二凸起与所述上模之间,以及所述第一凸起与所述第二凸起之间存在空隙,以形成飞边,所述飞边所在位置为待加工孔的位置,所述飞边周侧为工件加工孔后的保留区域。

8.可选地,所述待加工孔的中心线与拔模方向线之间的夹角等于0,所述飞边与其连接的保留区域靠近上模侧的表面之间存在第一高度差,所述飞边与其连接的保留区域靠近下模侧的表面之间存在第二高度差;

9.当所述飞边靠近固定件安装面的一侧为所述工件靠近所述上模的一侧时,所述第一高度差小于所述第二高度差;

10.当所述飞边靠近固定件安装面的一侧为所述工件靠近所述下模的一侧时,所述第二高度差小于所述第一高度差。

11.可选地,所述第一凸起自所述上模合模侧向所述下模合模侧所在方向垂直延伸而成,所述第二凸起自所述下模合模侧向所述上模合模侧所在方向垂直延伸而成。

12.可选地,所述待加工孔的中心线与拔模方向线之间的夹角不等于0,所述第一凸起包括第一边缘成型面和第一减阻成型面,所述第一边缘成型面和所述第一减阻成型面分别位于所述第一凸起的两端;所述第二凸起包括第二边缘成型面和第二减阻成型面,所述第二边缘成型面和所述第二减阻成型面分别位于所述第二凸起的两端;

13.合模后,所述第一减阻成型面和所述第二减阻成型面位于所述第一边缘成型面和所述第二边缘成型面之间。

14.可选地,所述第一边缘成型面垂直于所述上模的合模侧,所述第二边缘成型面垂直于所述下模的合模侧,所述第一减阻成型面与所述上模形成斜角,所述第二减阻成型面与所述下模形成斜角,所述第一减阻成型面与所述第二减阻成型面相互平行。

15.可选地,所述飞边包括形成于所述第一凸起与所述下模之间的第一连接部、形成于所述第二凸起与所述上模之间的第二连接部,以及位于所述第一连接部与所述第二连接部之间并连接所述第一连接部与所述第二连接部的减阻部。

16.可选地,所述第一连接部与所述第二连接部之间具有高度差,所述第一连接部靠近所述下模一侧的表面到所述第二连接部靠近所述上模一侧表面的距离等于加工后孔的孔深,所述减阻部相对于所述第一连接部和所述第二连接部呈具有斜度的阶梯状。

17.可选地,所述第一连接部靠近所述下模的一侧的表面与靠近其的保留区域的对应表面平齐,所述第二连接部靠近所述上模的一侧的表面与靠近其的保留区域的对应表面平齐。

18.可选地,所述第一连接部在平行于所述待加工孔中心线的方向上的厚度等于所述第二连接部在平行于所述待加工孔中心线的方向上的厚度。

19.本发明还提供一种一种成型孔的加工方法,采用上述的成型孔加工模具加工,包括以下步骤:

20.闭合上模和下模,使上模上所设的第一凸起与下模之间、下模上所设的第二凸起与上模之间、以及第一凸起与第二凸起之间存在空隙;

21.模压成型待加工孔的工件,利用上述空隙形成飞边,并使所述飞边与所述工件加工孔后留下的保留区域之间存在高度差;

22.使工件脱模,然后去除飞边。

23.综上所述,本发明带来的有益效果是:

24.1、使cnc加工步骤可被省略,简化了工艺流程,降低了制孔成本。

25.2、节约了原料使用,减少了废料产生,降低了制孔成本。

26.3、工件模压成型和钻孔工序可设置在相近位置进行流水线作业,不需要分隔一定距离,降低了工件流转需要的生产成本。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

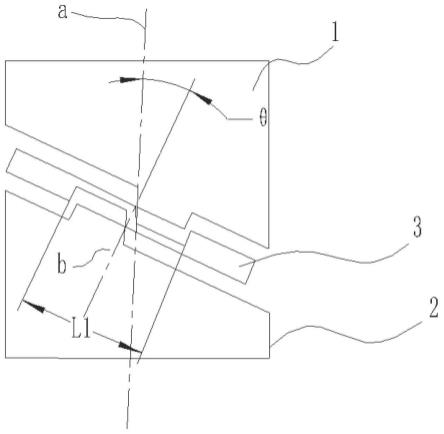

28.图1为本发明实施例一提供的模压成型示意图。

29.图2为本发明实施例一提供的上下模和工件模压成型后示意图。

30.图3为本发明实施例二提供的模压成型示意图。

31.图4为本发明提供的工件钻孔示意图。

32.附图标记说明

33.1-上模,11、5-第一凸起,111-第一边缘成型面,112-第一减阻成型面,2-下模,21、6-第二凸起,211-第二边缘成型面,212-第二减阻成型面,

34.3-工件,31-保留区域,32-飞边,321-第一连接部,322-第二连接部,323-减阻部,

35.4-钻孔装置。

36.a-待加工孔中心线,b-拔模方向线,θ-夹角。

具体实施方式

37.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

38.本发明的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

39.实施例一:

40.如图1和图2所示,本实施例涉及一种成型孔的加工模具,该模具包括上模1和下模2。上模1和下模2通过模压成型工件3,工件3具体为一待在其斜面上加工圆孔的电池包上壳体,其上待加工孔的直径为l1,该电池包上壳体需开孔处的待加工孔中心线b与模压成型时的拔模方向线a之间的夹角θ不等于0

°

。需要特别说明的是,本实施例相关附图并未示出工件3的全貌,图示仅为了说明本实施例涉及的加工模具的工作原理。

41.具体地,上模1包括第一凸起11,下模2包括第二凸起21。第一凸起11呈梯型,自上模1合模侧向下模2合模侧所在方向延伸而成,其包括第一边缘成型面111和第一减阻成型面112,第一边缘成型面111和第一减阻成型面112分别位于第一凸起11的两端,且第一边缘成型面111为垂直于上模1合模侧的平面,第一减阻成型面112为与上模1合模侧互成角度的斜面。

42.第二凸起21呈梯型,设在下模2的合模侧上。第二凸起21自下模2合模侧向上模1合模侧所在方向延伸而成,其包括第二边缘成型面211和第二减阻成型面212。第二边缘成型面211和第二减阻成型面212分别位于第二凸起21的两端,且第二边缘成型面211为垂直于下模2合模侧的平面,第二边缘成型面211位于第二凸起21远离第一减阻成型面112的一侧;第二减阻成型面212为与下模2合模侧互成角度的斜面,第二减阻成型面212位于第二凸起21靠近第一减阻成型面112的一侧,且第一减阻成型面112与第二减阻成型面212相互平行。

43.合模后,第一凸起11与下模2之间存在空隙,第二凸起21与上模1之间存在空隙,第一凸起11与第二凸起21之间存在空隙,第一减阻成型面112和第二减阻成型面212位于第一边缘成型面111与第二边缘成型面211之间。如此,原料在型腔中形成带保留区域31和飞边32的工件3。

44.具体地,飞边32呈“z”字型,整体长度为l1,其在工件3上所在的位置即为电池包上壳体上需加工出圆孔的位置。在飞边32的两端,分别连接有加工圆孔后位于圆孔周侧的保留区域31。

45.在本实施例中,飞边32包括形成于第一凸起11与下模2合模侧之间的第一连接部321、形成于第二凸起21与上模1合模侧之间的第二连接部322,以及位于第一连接部321与第二连接部322之间并连接此二者的减阻部323。第一连接部321和第二连接部322分别位于飞边32的两端,第一连接部321靠近下模2的一侧与一保留区域31平顺连接为一体,使第一连接部321的底面与对应保留区域31的底面平齐,第二连接部322靠近上模1的一侧与一保留区域31平顺连接为一体,使第二连接部322的顶面与对应保留区域31的顶面平齐。

46.需要特别说明的是,由于第一减阻成型面112与第二减阻成型面212的存在,位于

飞边32中部的减阻部323相对于第一连接部321和第二连接部322呈具有斜度的阶梯状。减阻部323的存在能够使待加工孔中心线b与拔模方向线a之间的夹角θ不为0

°

,还能保证脱模顺利进行。可选地,减阻部323靠近上模1侧或下模2侧的斜面与拔模方向线a之间的角度可以为1

°

~3

°

。在飞边32上,除减阻部323外,其余部分的厚度均小于保留区域31的厚度。

47.具体地,由于第一凸起11和第二凸起21的存在,第一连接部321与第二连接部322之间存在高度差,第一连接部321或第二连接部322在待加工孔中心线b方向上的厚度均小于加工后圆孔的孔深,也即小于工件3保留区域31的厚度;第一连接部321靠近下模2一侧的表面到第二连接部322靠近上模1一侧的表面之间的距离等于加工后圆孔的孔深,即等于工件3保留区域31的厚度。并且,在脱模后,飞边32与第一凸起11接触的位置出现第一凹陷缺口,飞边32与第二凸起21接触的位置出现第二凹陷缺口。在靠近合模时与第一边缘成型面111接触的保留区域31侧,所述第一凹陷缺口的底部与该保留区域31的侧壁互呈直角,在远离合模时与第一边缘成型面111接触的保留区域31侧,第一凹陷缺口的底部与减阻部323的一侧壁互呈倾斜角。在靠近合模时与第二边缘成型面211接触的保留区域31侧,第二凹陷缺口的底部与该保留区域31的侧壁互呈直角,在远离合模时与第二边缘成型面211接触的保留区域31侧,第二凹陷缺口的底部与减阻部323的一侧壁互呈倾斜角。如上所述,工件3上的该倾斜特征能确保工件3顺利脱模,而该直角特征能够确保工件3在脱模过程中不产生脱模负角,避免工件3发生拉伤或拉裂。

48.可以理解地,由于第一凸起11与下模2之间的空隙、第二凸起21与上模1之间的空隙,以及第一凸起11与第二凸起21之间空隙的存在,模压过程中的多余物料会向这些空隙所在位置流动,在形成飞边32的同时,也使作为原料的玻纤因填充动作而具备连续性,从而保证飞边32周边的保留区域31具有良好的机械性能。并且,由于多余物料向空隙所在位置流动,也降低了型腔其他部位出现溢边不良的可能性,确保了成品的合格率。

49.优选地,为使飞边32重量分布均匀,降低出现不良拉伤裂伤的几率,还可以通过调整第一凸起11和第二凸起21的形态,使第一连接部321在与待加工孔中心线b平行方向上的厚度等于第二连接部322在与待加工孔中心线b平行方向上的厚度。

50.优选地,第一连接部321在与待加工孔中心线b平行方向上的厚度选取范围为0.5-1.5mm,且不大于待加工孔深度的1/3;第二连接部322在与待加工孔中心线b平行方向上的厚度选取范围为0.5-1.5mm,且不大于待加工孔深度的1/3。

51.实施例二:

52.实施例二涉及与实施例一相似的成型孔加工模具,并建立在实施例一中电池包的上下壳体之间的装配面为平面的基础上。

53.如图3所示,具体地,实施例二中的第一凸起5和第二凸起6与实施例一中的第一凸起11和第二凸起21的形态不一致,本实施例中的第一凸起5和第二凸起6均为矩形,且第一凸起5的边线与第二凸起6的边线在工件3的厚度方向对齐。除此之外,实施例一与实施例二其余结构均类似,在此不赘述。此时,工件3需开孔处的待加工孔中心线b与拔模方向线a之间的夹角θ等于0

°

。

54.如图3所示,第一凸起5自上模1合模侧垂直向下模2合模侧所在方向延伸而成,使飞边32与其连接的保留区域31靠近上模1侧的表面之间存在第一高度差l2。第二凸起6自下模2合模侧垂直向上模1合模侧所在方向延伸而成,使飞边32与其连接的保留区域31靠近下

模2侧的表面之间存在第二高度差l3,且第一高度差l2小于第二高度差l3。

55.需要特别说明的是,第一高度差l2之所以小于第二高度差l3,是由加工孔后的固定件(如螺栓)安装面所在位置决定的。固定件安装面具体为保留区域31与固定件之间发生相互作用力的表面,在本实施例中,固定件安装面更接近于工件3的靠近上模1侧的表面。如此设置是为了使工件3成型过程中,螺栓安装面处流入更多纤维,以提升螺栓安装面的强度,降低螺栓安装面在模压成型过程中或后续装配使用时开裂的几率。并且,第一高度差l2和第二高度差l3的存在既能够起标记作用,方便后续去除工序辨认,也能改善后续去除飞边32时可能出现的毛刺现象。

56.优选地,第一高度差l2的选取范围为0.5-1.5mm。

57.优选地,飞边32在待加工孔中心线b方向上的厚度不大于待加工孔深度的1/3。

58.综上所述,本发明还提供一种成型孔的加工方法,为便于描述,实施例一与实施例二中的命名重合的部件将统一使用实施例一中的编号进行叙述。

59.该方法包括以下步骤:

60.闭合上模1和下模2,上下模之间存在空隙;在本实施例中,上下模之间的空隙因第一凸起11和下模2、上模1和第二凸起21、以及第一凸起11和第二凸起21之间的间隔形成。

61.模压成型,通过空隙形成飞边32,并使飞边32与工件3加工孔后留下的保留区域31之间存在高度差。

62.具体地,首先需判断待加工孔的中心线与拔模方向线之间的夹角关系。在本实施例中,当待加工孔的中心线与拔模方向线之间的夹角等于0时,再判断固定件安装面位于所述工件靠近上模的一侧还是下模的一侧。然后,使飞边32与其连接的保留区域31靠近所述上模1侧的表面之间具有第一高度差l2,与其连接的保留区域31靠近所述下模2侧的表面之间具有第二高度差l3,且当飞边32靠近固定件安装面的一侧为工件3靠近上模1的一侧时,第一高度差l2小于第二高度差l3;当飞边32靠近固定件安装面的一侧为工件3靠近下模2的一侧,第二高度差l2小于所述第一高度差l3。

63.当待加工孔的中心线与拔模方向线之间的夹角不等于0时,使飞边32与第一凸起11接触的位置形成第一凹陷缺口,使飞边32与第二凸起21接触的位置形成第二凹陷缺口。在靠近合模时与第一边缘成型面111接触的保留区域31侧,所述第一凹陷缺口的底部与该保留区域31的侧壁互呈直角,在远离合模时与第一边缘成型面111接触的保留区域31侧,第一凹陷缺口的底部与减阻部323的一侧壁互呈倾斜角。在合模时与第二边缘成型面211接触的保留区域31侧,第二凹陷缺口的底部与该保留区域31的侧壁互呈直角,在远离合模时与第二边缘成型面211接触的保留区域31侧,第二凹陷缺口的底部与减阻部323的一侧壁互呈倾斜角。

64.承上述,飞边32形成后,使工件3脱模,然后去除飞边32。具体地,如图4所示,使用钻孔装置4对飞边32进行处理。钻孔装置4包括电钻夹头和磨头,磨头安装在电钻夹头上,人工操作电钻,使磨头沿待加工孔中心线b的方向向工件3运动,使磨头去除飞边32,完成工件3的钻孔工序,得到圆带孔的工件3。

65.优选地,磨头向所述工件3运动的速度为100-250mm/min,以保证去除飞边32的过程中不损伤圆孔周围结构。

66.优选地,磨头的转动速度为600r/min,以避免加工过程中钻头高速运动而影响孔

的结构。

67.可选地,磨头可采用金刚石材质,本领域技术人员也可根据需要自由选择其他材质的磨头。

68.可选地,当工件3上设计的孔为方孔或其他异形孔时,钻孔装置5也可以用锉刀代替,这是本领域技术人员可以根据需要自由选择的。

69.此外需要特别说明的是,上述实施例一和实施例二所述技术方案,特别适用于以下情形:

70.1、上述待加工孔为圆形孔或长圆孔,待加工孔的直径或圆弧直径为d1,待加工孔周侧的工件3厚度为t1,孔的中心线b与拔模方向线a之间的夹角小于arctan(2t1/d1)的情形。

71.2、上述待加工孔为方孔,待加工孔边长为d2,待加工孔周侧的工件3厚度为t2,孔的中心线b与拔模方向线a之间的夹角小于arctan(t2/d2)的情形。

72.3、工件3的材料为模压成型纤维增强热固性材料或热塑性复合材料,所述增强纤维为玻璃纤维、碳纤维、芳纶纤维或玄武岩纤维。

73.综上所述,通过在上模1和下模2上分别设置第一凸起11和第二凸起21,使模压成型的工件3带有飞边32,并使飞边32因第一凸起11和第二凸起21的存在而产生对应的凹陷缺口,再通过简单的工序去除飞边32即可在工件3上加工出所需的孔,本发明带来的有益效果是:

74.1、使cnc加工步骤可被省略,简化了工艺流程,降低了制孔成本;

75.2、节约了原料使用,减少了废料产生,降低了制孔成本;

76.3、工件模压成型和打孔工序可设置在相近位置进行流水线作业,不需要分隔一定距离,降低了工件流转需要的生产成本。

77.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1